一种解决锅炉炉顶泄露及超温的施工工艺

2021-01-08杨瑞哲何德恒

杨瑞哲,何德恒

(中国电建集团河北工程有限公司,河北 石家庄 050021)

传统锅炉炉顶密封、保温结构虽然具有较高的硬度和强度,但由于锅炉炉顶构件管排内介质不同,热态位移不同,热交变应力大,形成不同的膨胀,膨胀量和膨胀方向各异,硬性结构本身膨胀量极小,无法承受锅炉启停、运行参数变化带来的介质温度变化而形成的不同方向、不同距离的膨胀,因此极易造成密封结构的开缝、撕裂、涨凸而导致炉顶超温、漏灰、漏风等问题。对此,文章提出了一种解决锅炉炉顶泄露及超温的施工工艺,采用该工艺能够使炉顶超温、漏灰、漏风的问题得以彻底解决,且保温效果优良,长期经济效果显著。

1 工艺特点

1.1 密封工艺

在顶棚管与前墙、侧墙交界部位,过热器、再热器等穿顶棚部位设置金属内护板,密封装置内浇注耐火浇注料,采用高温黏合剂、不锈钢钉及不锈钢网将特殊高强陶瓷铝纤维毯粘贴固定在金属密封板和炉顶管壁上,分三层错缝压缝粘贴,厚度为50~60mm,形成柔性密封。通过柔性密封的立体挠性方式,把所有可能产生的膨胀点即泄露点设置于密封层的中心点上,能完整地吸收全方位的热膨胀,可有效避免因金属、耐火浇注料等硬性密封结构开裂导致的灰、风泄漏问题。

1.2 保温结构

无密封装置区域的炉顶炉墙采用无石棉硅酸钙加硅酸钙专用抹面的保温结构,以降低成本,减少机组热源损失。

2 施工工艺流程及操作要点

2.1 耐火浇注料施工

(1)将与浇注料接触的金属表面的铁锈、灰尘、杂物及油污彻底清理干净。

(2)将耐热不锈钢板网敷设在缝隙较大的拉稀管上并用#16耐热不锈钢丝进行绑扎,绑扎平整牢固并紧绷在管排上,每隔50mm绑扎一道不锈钢丝。

(3)在与耐火砼接触的穿顶棚管、穿墙管及金属构件上涂刷沥青,沥青厚度为1~2mm。

(4)施工平面较大时采用钢模板,安装时可使用脚手架或方木进行支撑及加固,按缝处应夹填吹塑纸以防止跑浆;平面小异形多时采用木质模板,弧形模板可用塑性较好的三合板作为工作面,用松木条作为支撑结构,安装时采用#16镀锌铁丝与锚固件连接,将模板绑缚固定在施工部位,相邻模板应拼接严密并用铁钉钉牢,必要时也可采用脚手架、方木等进行支撑加固。孔洞处的胎模采用三合板或聚苯乙烯制作。在所有模板内表面均匀涂刷一层机油以便于拆模。

(5)较小的孔洞或缝隙可用耐火纤维进行填塞。

(6)将浇注料要求比例倒入强制搅拌机中干混,然后再按要求配合比加入适量洁净水,沿海地区应使用氯离子含量不大于25mg/L的洁净水。搅拌时间一般为5min左右,充分搅拌且必须均匀,搅拌好的材料应在15~30min内用完。实际操作应按照材料的使用说明具体要求进行。

2.2 浇注施工

(1)将搅拌好的材料及时浇注入施工部位表面或模板与施工部位金属面形成的空隙内[1]。

(2)用插入式振捣器进行振捣,应按以下原则选用振动器:浇注层厚度不应超过振动棒长度的1.25倍。操作时要求缓慢插入料层、连续移动、缓慢拔出,不得留下孔洞,不得漏振,振动棒不得碰撞模板、锚固件及保温层,应连续振动两遍以上,直至砼表面返浆、不沉降。

(3)根据设计要求在纵向及横向留设4~8mm的膨胀缝,使用三合板做膨胀缝材料。

(4)施工要点:浇注、振捣应连续进行,不得停滞,应边浇注边振动,遇有膨胀缝时,及时布设胀缝材料。如果施工停滞,应将浇注料结合面用钢丝刷打毛并用水淋湿后方可继续施工。

(5)拆模及养护要点:浇注料全部施工完成并已初凝有强度时,即可拆模,清理现场。同时,按耐火浇注料的品种要求进行养护。除水泥类浇注料需潮湿养护外,其他耐火砼只需自然养护,养护温度一般为15~25℃,养护期一般为3~7d。

(6)拆模后对孔洞、凹陷、凸起等缺陷进行处理打毛并淋水湿润后,用拌制好的浇注料填补,按要求进行养护。

2.3 柔性密封施工

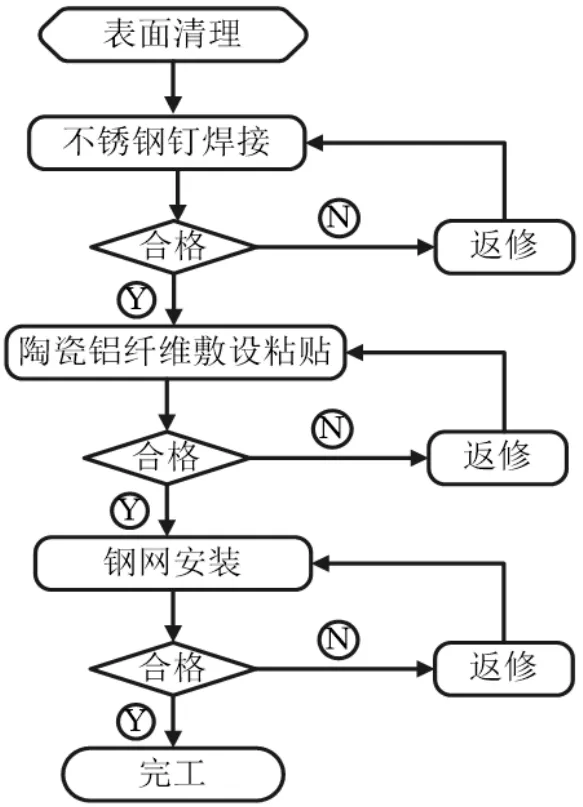

柔性密封施工工艺流程如图1所示。

(1)将与浇注料接触的金属表面的铁锈、灰尘、杂物及油污彻底清理干净。

(2)焊接不锈钢钢钉,其主要作用是为了固定菱形不锈钢网。钢钉长度为80mm左右,其间距为200~250mm,呈交错排列布置,不得少于10根/m2,并将焊渣等清除干净。钢钉要求双面焊接牢固,严禁在承压部件或受力部件(如各类悬吊管、联箱、悬吊杆等)引弧、焊接。

图1 柔性密封施工工艺流程图

(3)陶瓷铝纤维层敷设:采用高温黏合剂黏合高强陶瓷铝纤维毯,单层错缝、层间压缝。错缝距离不小于100mm。此工艺要求铺设不少于3层,每层纤维毯之间及纤维毯与管壁之间均涂抹黏合剂。黏合剂的涂抹必须全部均匀覆盖住纤维毯接触面且厚度一致(1~2mm),在纤维侧面接缝处同样涂抹黏合剂。高强陶瓷铝纤维毯铺设厚度分别为25mm、10mm、25mm。

(4)陶瓷铝纤维毯外表面铺设菱形不锈钢网,钢网以完全覆盖紧贴陶瓷铝纤维密封层为准,钢网搭接不少于50mm。钢网之间用专用卯环连接,使用方形逆止钢片穿过钢钉压紧钢网,在方形垫片外加圆形垫片焊接固定在钢钉之上,圆形垫片外10mm处切断钢钉端部。

2.4 保温层施工

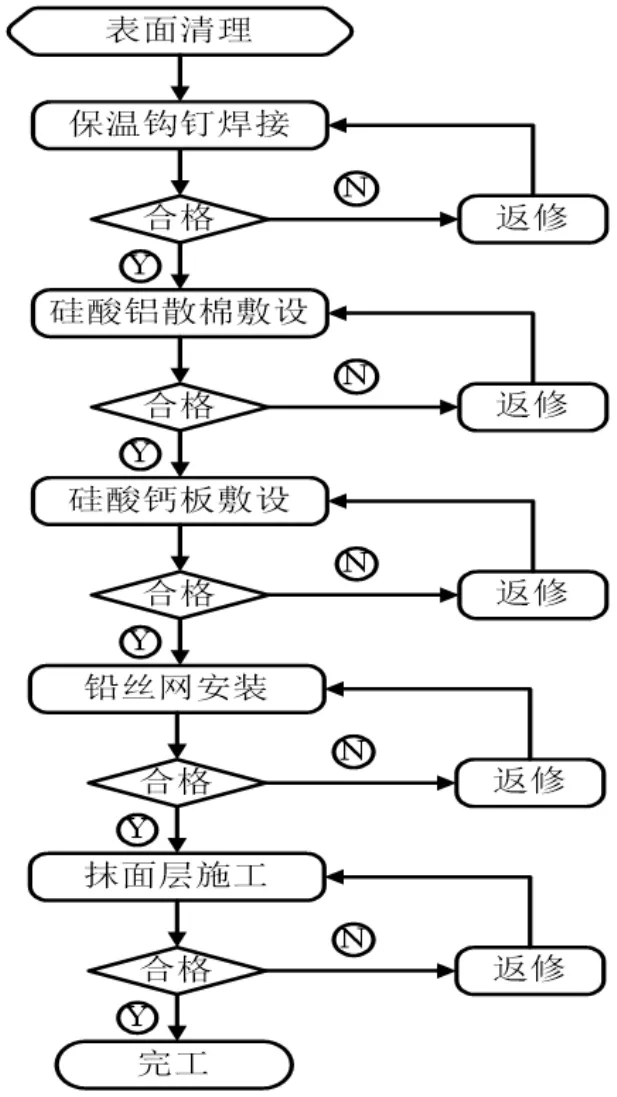

保温层施工工艺流程如图2所示。

图2 保温层施工工艺流程图

(1)将与散棉接触的金属表面的铁锈、灰尘、杂物及油污彻底清理干净。

(2)保温钩钉焊接:钢钉长度为130mm左右,其间距为300mm,呈交错排列布置,并将焊渣等清除干净。钢钉要求双面焊接牢固,严禁在承压部件或受力部件(如各类悬吊管、联箱、悬吊杆等)引弧、焊接。

(3)硅酸铝散棉敷设:采用硅酸铝散棉填满所有无密封装置区域,厚度为45mm,整体找平后采用耐火胶泥涂抹一层,厚度约为5~10mm。

(4)硅酸钙板敷设:采用无石棉硅酸钙层,厚度为60mm,硅酸钙块间拼砌缝隙采用硅酸铝纤维散棉填满。错缝施工,错缝距离不小于100mm。

(5)硅酸钙外表面铺设拧花铅丝网,铅丝网网间搭接不小于50mm,将自锁压板穿过保温钉压牢铅丝网,剩余部分折弯90°扣紧铅丝网。

(6)采用专用硅酸钙抹面料,按使用说明加水搅拌后,在铅丝网上均匀涂抹,控制厚度为20mm,整体要平整无毛刺。

3 效果验证

国电建投某电厂一期工程超超临界2×660MW火电机组,炉顶保温结束于2012年11月10日,机组首次并网于2012年12月28日完成。经过一年运行后检测炉顶保温效果优良,无超温和泄露问题。该工程2014年获得“鲁班奖”和“国家优质工程金奖”。

河南建投某电厂一期工程超超临界2×660MW火电机组,炉顶保温结束于2014年12月10日,机组首次并网于2015年1月28日完成。运行一年后检查锅炉炉顶保温效果优良,没有出现超温和漏风、漏灰问题。该工程2016年获得“鲁班奖”。

4 结束语

选用合适工艺技术和优质的材料,充分发挥保温和黏结材料组成密封结构的柔软、密封性能,通过细致的施工和严格的工序验收,彻底解决了炉顶超温、漏灰、漏风问题,提高了锅炉效率,降低了因炉顶泄漏超温而造成的运行停机风险,为检修提供了便利,从而有效地保障了机组安全、长期稳定的运行,取得了经济、节能和环保效果。