大坝混凝土缺陷处理施工技术的实例探析

2021-01-08李书鑫

李书鑫

(中国水利水电第八工程局有限公司,湖南 长沙 410000)

我国幅员辽阔、江河纵横,水能资源丰富,水利水电工程是实现水能资源开发利用的重要基础设施,对我国能源战略调整、经济可持续发展具有重要意义。大坝修建是水利项目实施的关键内容之一,作为重要的枢纽建筑物,大坝的质量在一定程度上直接决定了水利工程运行的可靠性,为此必须落实大坝质量缺陷的预防与处理工作。文章主要围绕大坝碾压混凝土施工问题展开详细分析,此类筑坝施工技术充分利用混凝土坝断面紧凑、整体性强等优点,将土石坝施工机械化方法移植到混凝土坝铺筑上,实现了快速、大仓面连续作业。

1 大坝混凝土施工技术概述

目前,随着我国水利事业的发展,筑坝技术不断提高,碾压混凝土技术凭借机械化程度高、工期短、造价低等优势得到了广泛应用,截至2016年我国已建、在建碾压混凝土坝共计192座,在全部水库大坝中占比达0.2%,在筑坝经验、工艺创新等方面处于领先地位。

碾压混凝土筑坝主要采用强力振动与碾压的方法,将超干硬性混凝土压实,具有特殊的结构特性。结合工程实践分析可得,采用薄层摊铺、振动压实的方法,大坝存在诸多层面,若是混凝土施工不到位,极易出现层面结合不好、坝身开裂以及坝体滑移等质量缺陷,不利于大坝安全运行,甚至带来不可估量的损失。基于此情况,文章主要以大坝碾压混凝土施工为研究对象,分析了常见的质量缺陷及其影响因素,由此提出相应的缺陷预防、处理技术,保证水利大坝安全可靠运行。碾压混凝土大坝施工工艺流程如图1所示。

2 大坝碾压混凝土施工特点与常见质量缺陷

2.1 碾压混凝土施工特点

结合我国大坝碾压混凝土施工方法的实际运用情况分析可知,其方法类似土石坝,但是体积更小、强度更高、防渗性更好,目前在水利工程项目中得到了广泛运用,具体分析如下。

(1)碾压混凝土特点。与常规混凝土相比,碾压混凝土在以下四个方面存在显著差异:

①胶凝材料用量少,通常为常规混凝土用量的60%。②掺合料(如粉煤灰)用量大,可达胶凝材料30%~60%。③混凝土基本无坍落度,以拌和物VC值表示混凝土干硬程度,一般为5~12s。④混凝土搅拌需采用强制式生产设备,以提高拌和效率。

图1 碾压混凝土大坝施工工艺流程

(2)碾压混凝土筑坝特点。基于碾压混凝土材料自身的特殊性,相应的筑坝施工也存在一些不同之处,具体特点归纳如下:①大坝基本不设纵横缝,碾压混凝土水泥用量低,水化热少,通常情况下无需设置纵横缝满足伸缩需求,有利于大规模作业。②混凝土浇筑基本无需振捣,大坝碾压混凝土施工时,主要是将混凝土料卸至仓面进行摊铺、碾压,不进行振捣操作。③大坝可实现全断面施工,在节约人工、模板材料等方面具有显著优势。④大坝碾压混凝土施工方法类似堆石坝,但是由于采用混凝土材料,因此对摊铺层厚、碾压工艺要求更为严格,否则极易出现质量缺陷。⑤与堆石坝不同的是,碾压混凝土无专门的防渗体,需要靠坝体实现整体防渗,防止出现渗漏隐患,这对碾压层面结合质量提出了更高的要求。

2.2 碾压混凝土常见质量缺陷

大坝碾压混凝土施工较为特殊,在摊铺层厚、碾压工艺、层面结合质量方面提出了较高的要求,结合相关施工经验,可将常见的碾压混凝土缺陷及影响因素归纳如下。

(1)结合面强度不达标。碾压混凝土采用多层摊铺、碾压施工工艺,结合面质量控制十分关键,关键点包括:混凝土从拌和到碾压结束时长控制在2h内;碾压混凝土层面铺浆后下料;合理选用分层斜坡碾压施工方法,缩短层间间隔。若是在工程作业中上述三点控制不当,如混凝土初凝后方进行上层碾压覆盖、铺浆范围与下料范围不一致,砂浆长时间暴露等问题,均将导致结合面出现质量缺陷,使结合面的强度不满足设计要求,甚至引发严重的开裂、渗漏事故。

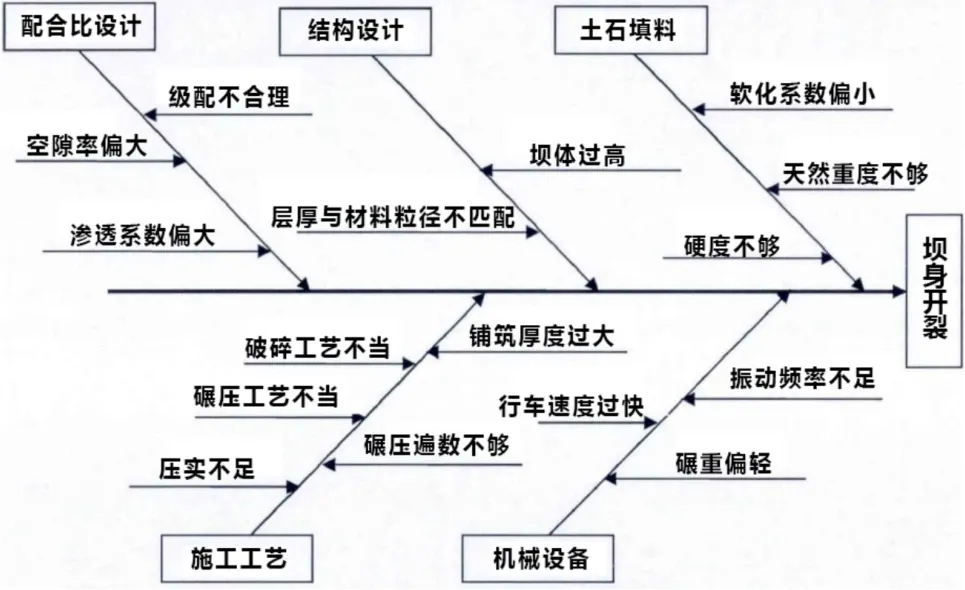

(2)坝身裂缝渗漏。坝身裂缝是大坝碾压混凝土施工常见缺陷之一,碾压混凝土大坝主要靠坝体防渗,一旦出现裂缝极易引发渗漏事故。碾压混凝土坝身层间结合一般是薄弱环节,必须加强控制工艺。同时,原材料质量不合格、配合比设计不当、碾压施工不当、设备选型不合理,均会导致坝身产生裂缝,坝身裂缝渗漏主要影响因素如图2所示。

图2 坝身裂缝渗漏主要影响因素

(3)坝体滑移。坝体滑移也是大坝碾压混凝土施工常见质量缺陷,其主要是坝体填筑碾压施工质量不合格所致,坝体与地基结合不牢固,极易产生严重的安全事故,主要影响因素有碾压混凝土配合比设计不合理、铺筑厚度过厚、压实功不足等,为此必须结合实际情况合理调整相关施工参数,保证大坝碾压混凝土质量达标。

3 大坝碾压混凝土施工与缺陷处理实例

3.1 工程概况

文章仅以某大(Ⅰ)型水电站工程为例展开分析,此项目建设主要任务为发电,兼具防洪、航运等作用,枢纽工程坝型选用碾压混凝土重力坝,具体设计参数如表1所示,大坝按初期断面施工,引水发电系统土建部分除进水口坝段外按400m设计一次建成。该项目采用隧洞导流施工方法,分左、右岸布置,尺寸为16m×21m(宽×高),长度分别为598.63m、849.42m,采用碾压混凝土围堰。

表1 碾压混凝土重力坝设计参数

3.2 大坝碾压混凝土施工缺陷预防措施

该项目大坝碾压混凝土施工中,主要采用以下控制措施,防止出现各种质量缺陷:

(1)混凝土配合比优化控制。①原材料质量控制。该项目选用低水化热水泥、Ⅰ级粉煤灰,选用人工砂石骨料(石灰岩破碎生产),掺入0.60%的缓凝高效减水剂与引气剂,每种材料厂家均经过严格比选,并进行了相应的试验分析,确保原材料品质合格。②配合比设计优化控制。结合该项目碾压混凝土大坝施工现场实际情况分析可知,施工质量影响因素众多,若选用低贫碾压混凝土施工,如何达到密实度指标是一大难点;选用富浆混凝土施工,则胶凝材料的用量与常规混凝土基本一致,坝体温度不容易控制。故该项目在设计混凝土配合比时,决定采用较富胶凝材料用量、较小单位用水量,参考碾压混凝土技术指标要求进行试验分析,如表2所示。

由此可得,具体优化控制要点如下:骨料选用连续级配,砂率比同等级标号混凝土大3%~5%,试验确定RⅠ、RⅣ砂率分别为32%、38%;碾压混凝土夏季高温、大仓面施工,必须添加外加剂,高效缓凝减水剂(ZB-1RCC15、JM-Ⅱ)、引气剂(ZB-1G)复合双掺,湿筛混凝土含气量、VC值分别为3.0%~4.0%、3~7s。

表2 水电站大坝工程碾压混凝土技术指标

(2)VC值优化控制。该项目碾压混凝土施工中,选用改良型HGC-1型振动台测定VC值,同时该项目主体碾压混凝土浇筑量超过500万m3,且入场方式、运输时间以及碾压间隔时间、仓内喷雾情况存在较大差异,VC值损失波动大,为此必须加强施工管理,具体控制要点如下:①动态控制VC值。机口、仓面VC值控制在5~9s、4~10s,尽可能保持稳定。②喷雾机改进措施。该项目内胎喷雾机选装3~5个KB80100型空圆锥形喷嘴,以便调整喷雾机流量。

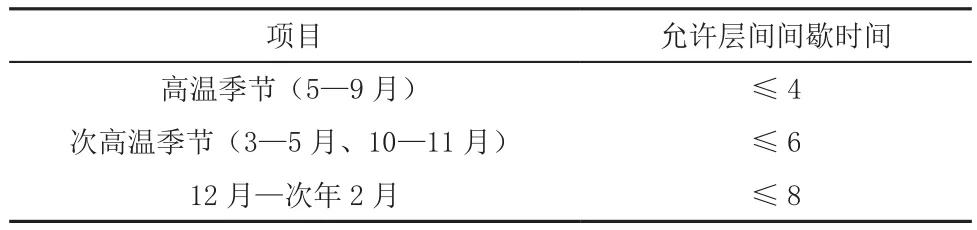

(3)层间间歇时间控制。层间间歇时间控制是保证碾压混凝土层间结合面质量的重要措施,该项目主要以碾压混凝土初凝时间为标准进行控制,结合区域气候、配合比设计情况,经由室内试验、现场工艺试验后确定层间间歇时间要求如表3所示,施工中严格按此参数进行控制。

表3 层间间歇时间要求 单位:h

(4)仓内保湿降温措施。该项目仓内保湿降温措施:一是碾压好的混凝土面及时覆盖EPE混凝土保温被(厚度2cm);二是喷雾保湿。经实测显示,混凝土温度回升较小、表面湿润。

(5)混凝土温控防裂。考虑到该项目碾压混凝土施工实际情况,每年3—10月浇筑的混凝土,采用通10℃水冷却14d,水管间距1.5m,防止混凝土出现温缩裂缝。

3.3 大坝碾压混凝土施工缺陷处理措施

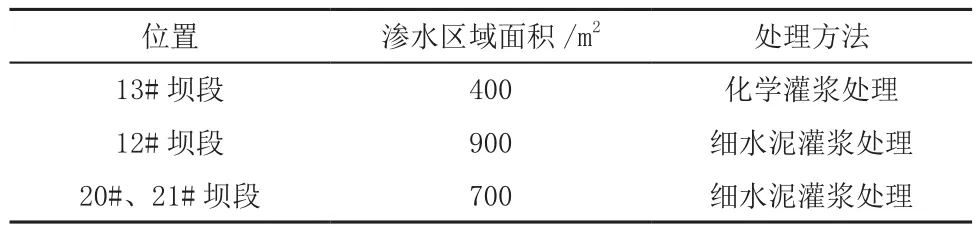

该项目施工完成后,检查发现一些施工层面裂缝,均属于无危害性裂缝,对于此类施工缺陷主要采用以下处理措施:(1)表面蜂窝、麻面。此类缺陷直接凿除、打磨,并使用比浇筑混凝土高一等级的混凝土、砂浆进行修补。(2)错台、挂帘。此类缺陷使用铁铲铲除、角磨机打磨即可。(3)坝体薄弱面。该项目施工中发现部分坝段存在渗水区域,具体如表4所示,根据调查显示主要是冷水管挤破或接头脱开漏水后带走层面浆体所致。经综合分析决定采用化学灌浆、细水泥灌浆处理处理方法,同时渗水区域设钢筋桩。

3.4 大坝碾压混凝土施工质量情况

该项目碾压混凝土379个单元,合格率100%、优良率88.6%,工程质量目标完成情况优良。

表4 渗水区域统计情况

4 结束语

综上所述,在我国水利大坝施工中,碾压混凝土逐渐成为一种主流筑坝材料,其在利用工业废料、节约水泥以及加快施工速度等方面均有一定的优势,尤其是我国近些年在此筑坝技术方面获得了较多的研究成果,筑坝数量、高度、工艺等均居于世界领先地位。文章主要围绕碾压混凝土筑坝施工质量控制问题展开分析,其常见的质量缺陷有结合面强度不达标、坝身裂缝、坝体滑移等,究其根本主要是原材料质量、配合比设计以及摊铺厚度、碾压施工控制不到位所致,对此必须加强对碾压混凝土筑坝各道工序的质量管理,预防各种缺陷问题的出现,一旦发现蜂窝、麻面、裂缝、薄弱面等问题应及时处理,尤其是必须做好裂缝、薄弱面问题的追溯工作,根据缺陷产生的原因确定处理方法,保证大坝实际运行安全可靠。