多孔SiC陶瓷膜的制备与废水处理性能的表征*

2021-01-08陈俐

陈 俐

(重庆大学 城市科技学院土木工程学院,重庆 402167)

0 引 言

随着全球工业的发展,由于人口迅速增长,水资源匮乏的环境问题越来越突出,其中水体污染是水资源紧缺的主要原因[1]。为了满足日益增长的用水需求,我们需要净化和回收废水[2]。其中油污染废水是全球工业废水主要来源之一,油污染主要为乳化油、分散油、浮油和溶解油等4类,一般采用超滤法、生物法、电凝聚法、联合处理法等处理油污染废水[3]。研究证明,SiC微滤膜非常适合于过滤石油和化工的反洗水、地表水和生产用水,陶瓷膜分离技术已经成为新一代的环保节能技术[4-5]。Chen X等[6]采用孔径50 nm的陶瓷膜处理油田污水,出水达到了低渗透油田注水A1级水质标准。

陶瓷膜过滤系统(CMS)是污水和废水处理的最新技术[7]。CMS的过滤范围包括微滤、超滤、精细超滤和纳滤[8-9]。虽然陶瓷膜比聚合膜更容易破碎,但由于其较高的机械稳定性、较高的水热稳定性、较高的低压通量,陶瓷膜非常适合承受反洗压力[10-11]。SiC膜比普通陶瓷膜具有更好的化学稳定性,可选择使用增强化学药剂清洗膜,耐酸耐碱性好,膜寿命长[12-13]。与其它氧化物膜相比,SiC膜具有优越的性能,如(1)异常亲水性,因为它具有较低的水接触角,因此表现出较高的透水性;(2)较低的跨膜压差;(3)能够在几乎所有氧化物都失效的极端恶劣和腐蚀性的环境中应用;(4)渗透率高度可调,以适应特定的应用目的。

目前,可采用固体颗粒烧结[14]、碳热还原[15]、溶胶-凝胶法[16]、机械法[17]、化学气相反应[18]等方法制备多孔SiC陶瓷。在所有这些方法中,因为Si-C键和选择性烧结添加剂具有很强的共价性,纯SiC需要在非常高的温度下烧结,且需要使用昂贵的气氛、设备以及精密的仪器设备。因此,很有必要研究一种简单在低温下加工多孔SiC陶瓷的技术[19]。为了实现多孔SiC陶瓷的低温制备,刘永启等[20]将SiC粉末压坯在1 200 ℃的空气中进行热处理,促进氧化,从而通过氧化衍生的SiO2玻璃结合SiC颗粒。Grigoriev S等[21]研究了石墨烯添加量对原位反应结合SiC膜性能的影响。

SiC膜主要由陶瓷键合碳化硅(CSIC)、再结晶碳化硅(RSIC)或反应键合碳化硅(RBSIC)等技术制备[22]。为了避免采用高温烧结和昂贵的气氛,氧化烧结技术被认为是制备多孔SiC膜的一项简单实用技术。最近大量研究报道制备了氧化烧结SiC微滤膜[23],其中有以粘土或玻璃碎屑作为添加剂。

本文采用氧化烧结技术,以Al2O3和Y2O3为添加剂,以石墨粉和PMAA作为造孔剂,制备了一种可靠的处理含油污水的多孔SiC陶瓷膜,分析了多孔SiC陶瓷膜的物相组成及微观形貌,研究了造孔剂对多孔SiC陶瓷膜孔隙率、孔径分布和挠曲强度的影响,并对多孔SiC陶瓷膜的油污分离性能进行了研究。

1 实 验

1.1 实验材料

SiC粉末:山东潍坊昌乐鑫源硅微粉有限公司,SiC粉末的d10,d50和d90分别为0.14,1.10和12.80 μm;添加剂Al2O3:山东山铝颐丰铝基新材料股份有限公司,工业级,纯度为99.7%;键相添加剂Y2O3:纯度为99.99%,d50为0.35 μm;造孔剂石墨粉:d50为12.9 μm;造孔剂PMAA:d50 为8 μm。本文使用的HNO3、NaOH、H2SO4、重铬酸钾粉和硫酸亚铁铵(FAS)盐均为AR级。使用美国MilliporeMilli-Q净水系统制备去离子水(18 MΩ电阻率)。

1.2 多孔SiC陶瓷膜的制备

选取SiC、Al2O3和Y2O3的质量比为0.90:0.06:0.04。分别以石墨粉和PMAA作为造孔剂,造孔剂的质量占SiC和添加剂混合物质量的10%。通过球磨,在液体介质中湿混24 h得到所需量的粉末,然后在100 ℃烘箱干燥除去溶剂。将粉末混合物与10%聚乙烯醇溶液混合,造粒,并在不锈钢模具中采用23 MPa压力下压制生坯(规格为50 mm×20 mm×16 mm的矩形条、Φ17 mm的圆片)。将压制的试样在100 ℃条件下干燥24 h。干燥的试样在空气气氛中于850 ℃的电加热炉中加热2 h,然后将试样放置在石墨坩埚内,在1 700 ℃的氩气气氛中进一步热处理2 h,程序升温和冷却速率为10 ℃/min。选取无造孔剂、用石墨粉和PMAA作造孔剂制备的试样分别命名为N-SiC、C-SiC和P-SiC。

1.3 测试方法

采用沸水法测量多孔SiC陶瓷膜的孔隙率;采用压汞仪测量试样的孔径大小及分布;采用Instron万能试验机,用三点法测试试样弯曲强度(跨度为40 mm,速度为0.5 mm/min,试样截面为4.75 mm×3.25 mm,对试样进行研磨和抛光);采用Cu Kα靶辐射的X射线衍射分析仪(D/Max2550VB+型,日本理学)分析试样的物相组成和晶体结构,波长λ=0.15406 nm;采用日本电子株式会生产的JSM-6700F型场发射扫描电子显微镜研究试样的显微结构。

1.4 油水分离试验

油水乳液的制备:以汽油和去离子水为原料,吐温80为乳化剂。向5 L去离子水中加入0.05 g吐温80和5 g正庚烷。常温下,以800 r/min的转速高速搅拌20 min,得到浓度为1 000 mg/L均匀分散的油水乳液。将得到的乳液静止放置48 h,没有出现油水分离的现象视为乳液有较好的稳定性。

油水分离试验装置:错流式油水分离试验装置是实验室自建而成。直径为17 mm的陶瓷平板膜4片,使用硅胶将陶瓷片密封在不锈钢板上,油水分离膜的有效总面积为9.07 cm2。在离心泵作用下,油水混合物在膜组件的一侧进行循环,在压力下水能通过陶瓷膜,油滴则不能通过,进而完成油水分离试验。通过控制器调节混合液的压力和流速,研究不同压力对膜通量和油截留率的影响。膜通量通过称量单位时间内通过水的质量来计算,截留率通过测量透过液吸光度进行测定。

膜通量计算公式如式(1)所示

(1)

其中,J为油水分离的膜通量,L/(m2·h);V为透过膜的水的体积,L;A为有效膜面积,m2;Δt为试验运行时间,h。

截留率计算公式如式(2)所示

(2)

其中,R为油水分离的截留率;Cf为进料乳液的油浓度,mg/L;Cp为透过液体的油浓度,mg/L。

2 结果与讨论

2.1 多孔SiC陶瓷膜的物理性能

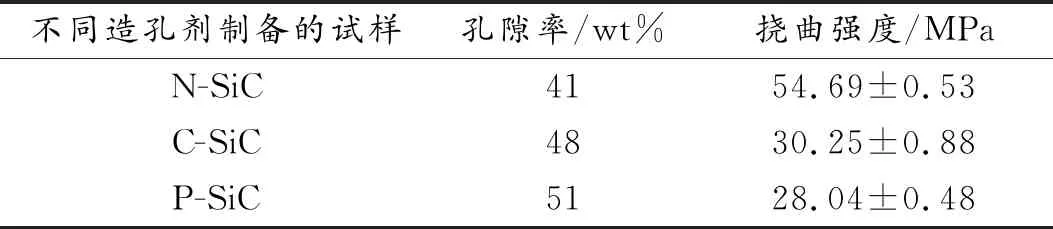

大量的研究表明,陶瓷膜的孔隙率与挠曲强度是呈负相关的,孔隙率越高挠曲强度越低。对于用于废水处理的过滤元件,希望其既具有高的孔隙率,同时还具有较高的挠曲强度(标准大气压下使用时大于13 MPa)。表1为不同造孔剂对多孔SiC陶瓷膜孔隙率和挠曲强度的影响。实验烧结后得到的多孔SiC陶瓷膜表面无裂纹,从表1可以看出,在孔隙率方面,没有添加造孔剂的多孔SiC陶瓷膜试样N-SiC的孔隙率最低,随着造孔剂的添加,C-SiC、P-SiC试样的孔隙率均增大,P-SiC试样的孔隙率最大为51%(质量分数)。力学性能方面,没有添加造孔剂的N-SiC试样的挠曲强度最大,而添加造孔剂的C-SiC、P-SiC试样的挠曲强度出现降低,但均大于13 MPa,能满足陶瓷膜在标准大气压下使用条件。因此,综合多孔SiC陶瓷膜的孔隙率和挠曲强度可知,添加造孔剂有助于在满足使用的条件下提高陶瓷膜的孔隙率,从而改善陶瓷膜性能。

表1 不同造孔剂对多孔SiC陶瓷膜孔隙率和挠曲强度的影响

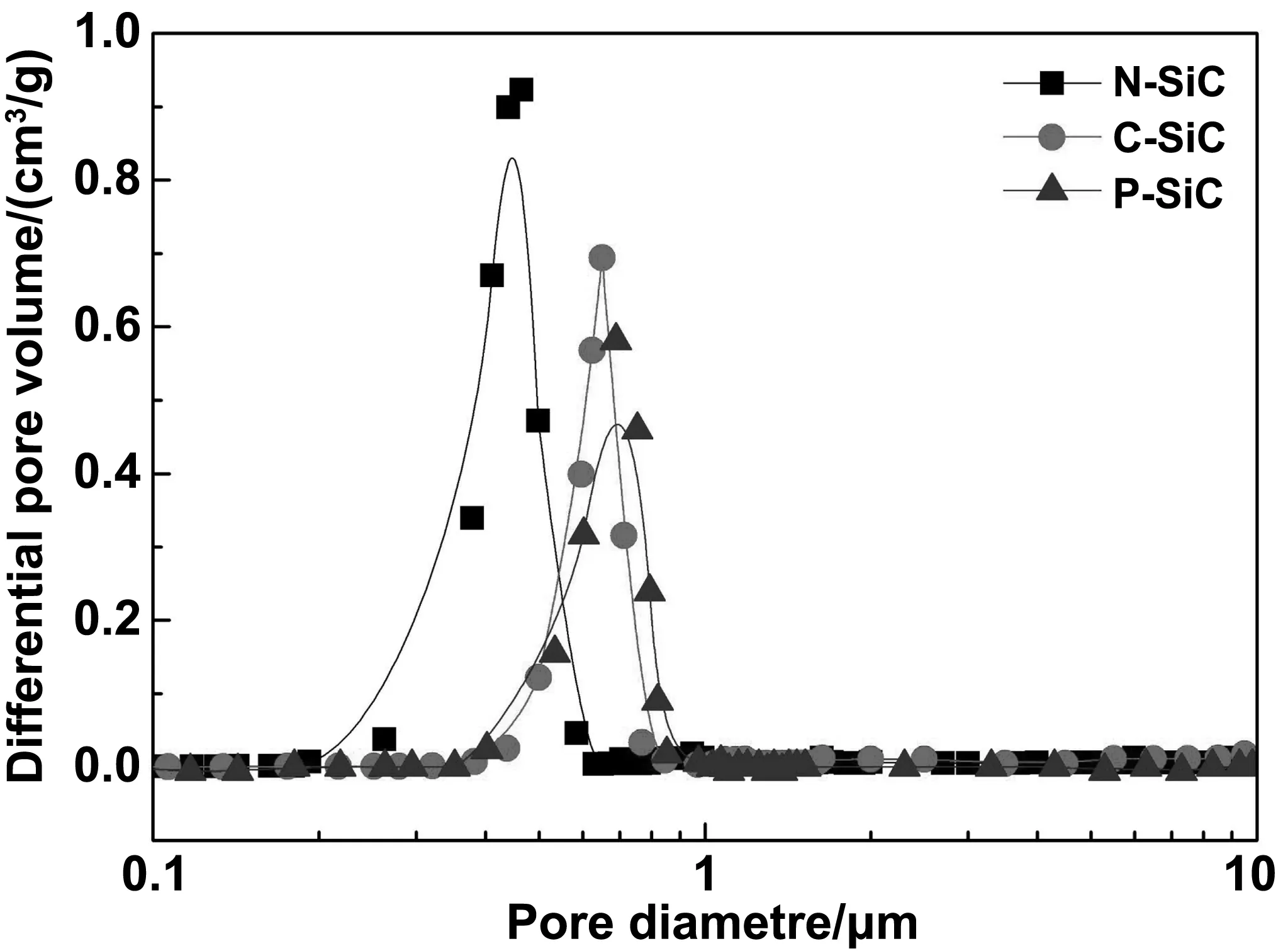

多孔SiC陶瓷膜的孔径分布对废水分离的影响很大,孔径均匀的陶瓷膜通量较好。图1为不同造孔剂制备的SiC陶瓷膜试样的孔径分布。从图1可以看出,N-SiC、C-SiC和P-SiC的孔径均为单峰分布,说明多孔SiC陶瓷膜的孔径分布均匀,具有很好的孔径结构。制备的N-SiC膜孔径分布范围在0.3~0.7 μm之间,平均孔径为0.45 μm。加入造孔剂石墨粉和PMMA后试样的孔径增大,C-SiC、P-SiC膜几乎具有相同的孔径分布范围在0.65~0.85 μm之间,平均孔径分别为0.65和0.69 μm。孔隙率、力学性能及孔径分布是陶瓷膜应用领域的关键性能指标,综合考虑以上影响因素,P-SiC陶瓷膜的孔隙率为51%(质量分数)、挠曲强度为(28.04± 0.48)MPa、平均孔径为0.69 μm,其性能相对最优,因此选择P-SiC陶瓷膜作为油水分离试验的膜材料,并对P-SiC陶瓷膜进行了成分及微观相貌分析。

图1 不同造孔剂制备的SiC陶瓷膜试样的孔径分布Fig 1 Pore diameter distribution of SiC ceramic membrane samples prepared by different pore forming agents

2.2 P-SiC陶瓷膜的物相及显微结构

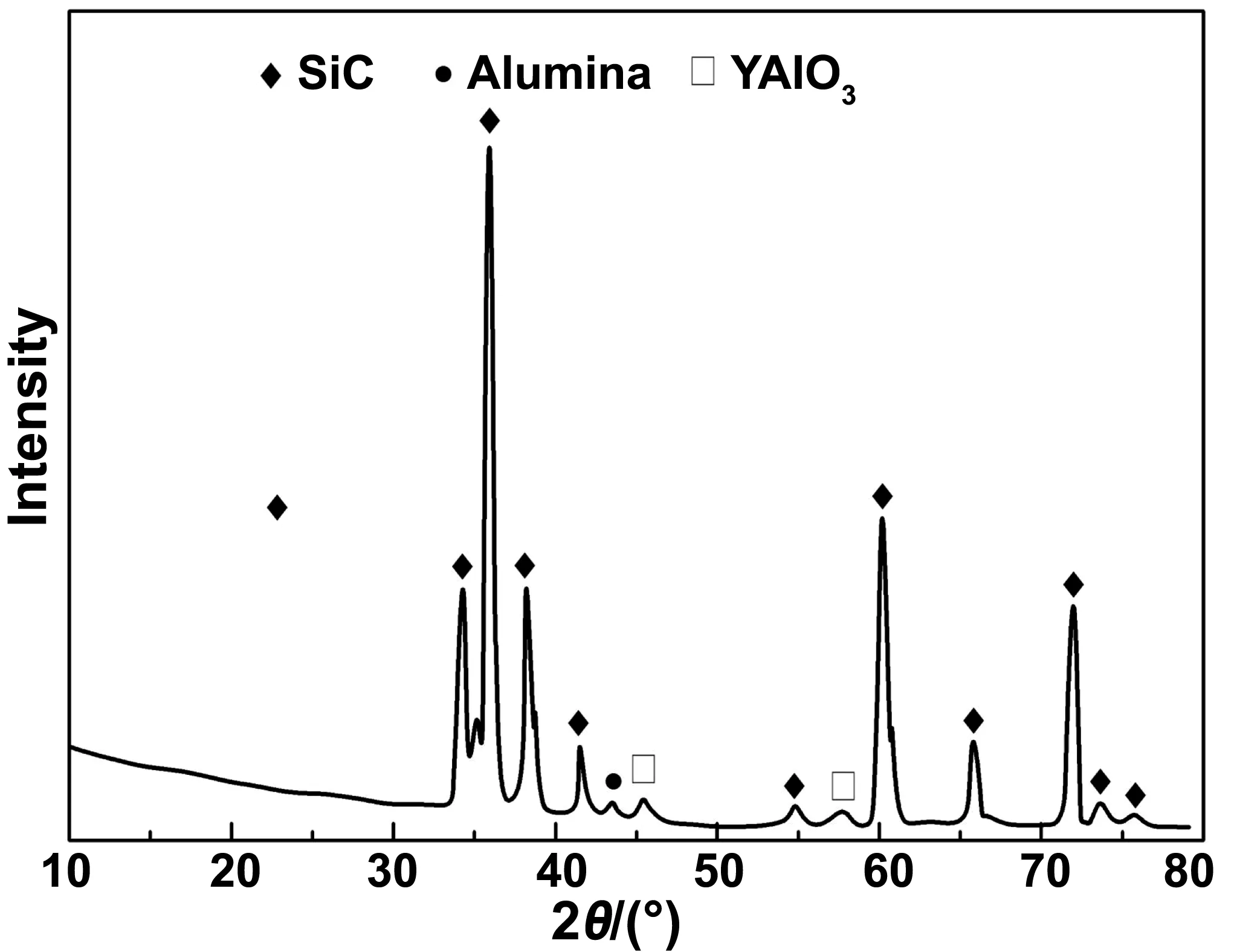

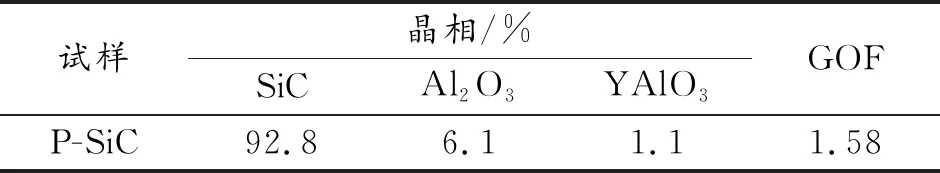

图2为P-SiC陶瓷膜的XRD图谱。由图2可知,在P-SiC陶瓷膜中,主要晶相为SiC、Al2O3和YAlO3。由Rietveld分析得到的P-SiC陶瓷膜的晶相定量结果如表2所示。从表2可以看出,P-SiC陶瓷膜试样的拟合优度(GOF)为1.58,其值小于2,表明拟合效果良好。

图2 P-SiC陶瓷膜试样的XRD图谱Fig 2 XRD patterns of p-SiC ceramic film sample

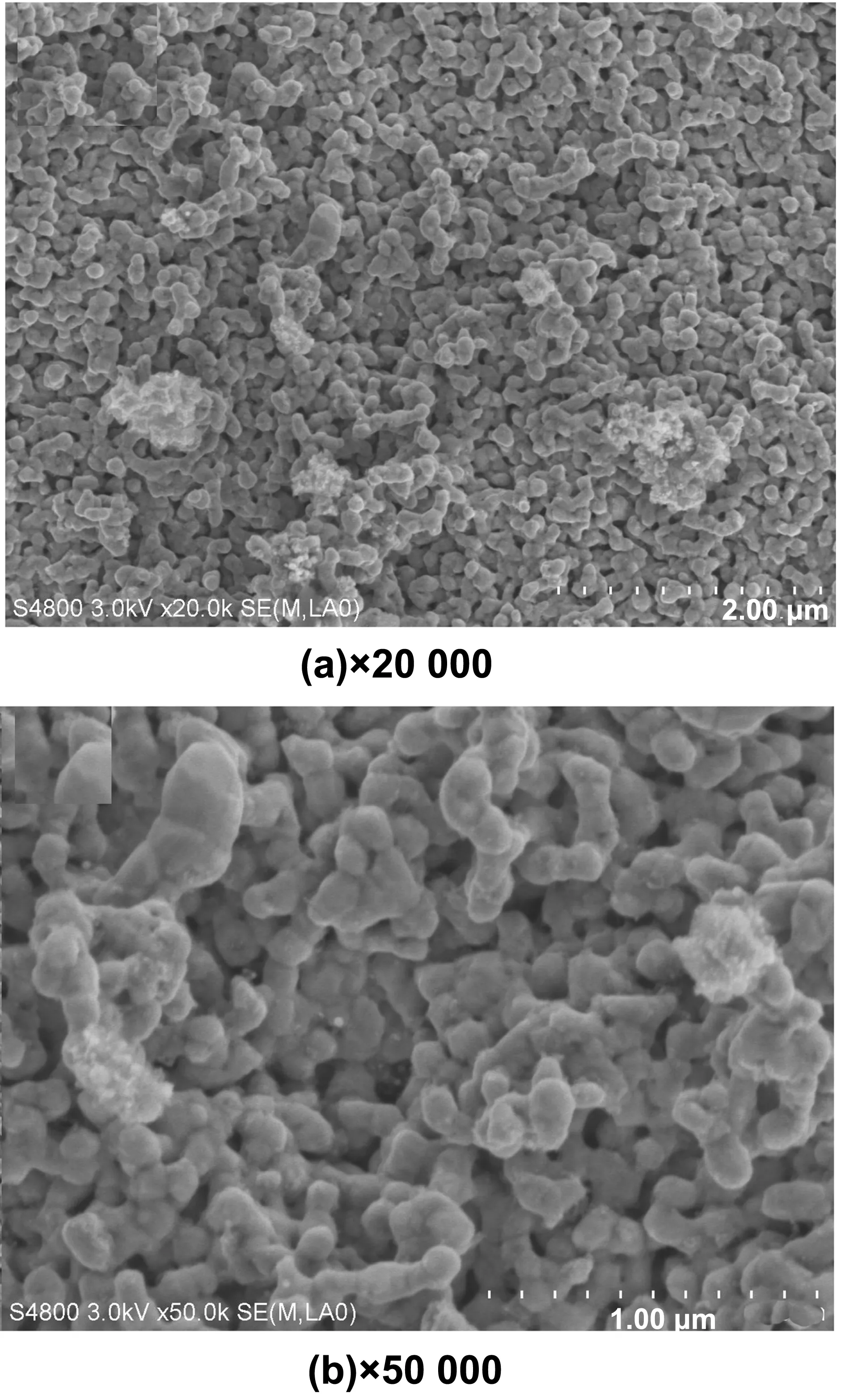

图3为P-SiC陶瓷膜试样的SEM图。从图3可以观察到,SiC晶体以球形颗粒为主,颗粒间间距均匀,颗粒与颗粒间相互结合形成牢固的多孔结构,颗粒直径大于气孔孔径。SiC颗粒在烧结过程中气孔保留完好,没有发生收缩。使得P-SiC陶瓷膜试样具有51%(质量分数)的孔隙率。有利于油水分离试验提高膜通量,降低油截留率。

表2 P-SiC陶瓷膜的晶相定量结果

图3 P-SiC陶瓷膜试样的SEM图Fig 3 SEM images of P-SIC ceramic film sample

2.3 油水分离试验

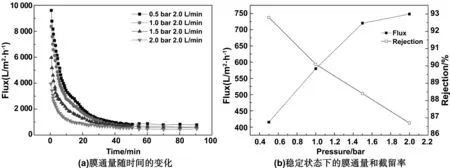

在油水分离试验中,固定乳液流速为2 L/min,调节乳液压力分别为0.5,1.0,1.5和2.0 bar,分析在不同乳液压力下的油水分离稳定的膜通量及油截率。图4为不同乳液压力下油水分离膜通量随时间的变化及稳定状态下的膜通量和截留率。从图4(a)可以看出,试验开始的前10 min,膜通量急速下降(流速在2 L/min时,膜通量由7 982 L/(m2·h)下降到2 765 L/(m2·h)),出现这种急速下降的原因是,油水乳液中的油滴进入多孔SiC陶瓷膜空隙中造成堵塞,并且随着时间的延长,油滴在膜表面大量堆积。当分离试验进行到50 min后,膜通量趋于稳定,达到平衡。从图4(b)可以看出,随着乳液压力的增大,油水分离的膜通量增大,油截留率降低。这是因为压力增大,驱动力也增大,陶瓷膜表面更多油滴在压力作用下通过陶瓷膜,膜通量相应增加,油截率降低。

图4 不同乳液压力下油水分离膜通量随时间的变化及稳定状态下的膜通量和截留率Fig 4 The change of membrane fluxes with time under different emulsion pressures and the membrane flux and retention rate under steady state conditions

表3为油水分离试验中不同乳液压力下稳态的P-SiC陶瓷膜试样的膜通量和油截留率。由表3可知,当乳液流速为2 L/min、压力为2.0 bar时, P-SiC陶瓷膜试样的稳态膜通量为726 L/(m2·h),油截留率为86.5%,表现出优异的膜分离性能。

表3 不同乳液压力下稳态的P-SiC陶瓷膜试样的膜通量和油截留率

3 结 论

以SiC粉末为原料,Al2O3和Y2O3为键相添加剂,研究了石墨粉、PMAA作为造孔剂,对多孔SiC陶瓷膜性能的影响。得出如下结论:

(1)添加PMAA作为造孔剂制备的P-SiC陶瓷膜具有良好的孔隙率、孔径分布和挠曲强度,孔隙率达51%(质量分数)、平均孔径为0.69 μm、挠曲强度为(28.04±0.48)MPa。

(2)物相组成及微观形貌分析可知,P-SiC陶瓷膜的主要晶相为SiC、Al2O3和YAlO3,P-SiC陶瓷膜试样的拟合优度(GOF)为1.58,拟合效果良好;P-SiC陶瓷膜中SiC晶体以球形颗粒为主,颗粒间间距均匀,颗粒与颗粒间相互结合形成牢固的多孔结构,颗粒直径大于气孔孔径,有利于油水分离试验提高膜通量,降低油截留率。

(3)油水分离试验结果表明,试验开始的前10 min,膜通量急速下降,试验进行到50 min后,膜通量趋于稳定,达到平衡。随着乳液压力的增大,油水分离的膜通量增大,油截留率降低。当乳液流速为2 L/min、压力为2.0 bar时, P-SiC陶瓷膜试样的稳态膜通量为726 L/(m2·h),油截留率为86.5%,表现出优异的膜分离性能。