双向竖井贯流泵装置物理模型试验及分析

2021-01-08金海银许旭东张一祁

袁 尧,金海银,许旭东,张一祁,杨 帆

(1.江苏省水利科学研究院,南京 210017;2.江阴市澄江水利农机管理服务站,江苏无锡 214400;3.扬州大学 水利科学与工程学院,江苏扬州 225127)

0 引言

竖井贯流泵装置作为一种常用的低扬程贯流泵站结构型式,广泛应用于我国南水北调东线工程及城市防洪排涝工程中[1]。竖井贯流泵装置将电机、齿轮箱安装于竖井中,流道中轴线从进口至出口呈直线形,流道平顺无弯曲,流态较平稳,水力损失小,泵装置效率高,不但土建工程量小,施工也比较方便,水流从竖井两侧流过,厂房高度低。双向竖井贯流泵装置可应用于抽排与引水相结合的综合运用工况,适合低洼地区的实际运用。

对竖井贯流泵装置的研究,学者们已开展了研究工作并取得了相应的研究成果。文献[2-4]采用物理模型及数值模拟技术对单向竖井贯流泵装置的内流场及水力性能参数进行了分析研究。文献[5-7]分析了竖井贯流泵装置的竖井型线的演化规律、出水流道结构型式及竖井流道的标准化。文献[8-9]对前置竖井贯流泵装置的导叶体位置及流道三维型线优化开展了研究工作。文献[10-11]提出了新型竖井贯流泵装置的结构型式,并对该新型泵装置进行了数值模拟和物理模型试验的研究分析。当前,学者们对竖井贯流泵装置的研究主要采用数值模拟方法,因泵装置物理模型试验成本较高且周期长,物理模型试验被用于泵装置性能的研究较少,鲜见双向竖井贯流泵装置的性能试验数据。

为确保定波水利枢纽双向竖井贯流泵站的高效、稳定和安全运行,且根据GB 50265—2010第9.1.4节要求,当叶轮直径大于1.60 m时宜对泵装置进行物理模型试验,本文以锡澄运河定波水利枢纽工程为研究背景,对双向竖井贯流泵装置进行物理模型试验,获取正、反向运行工况时双向竖井贯流泵装置的能量性能、汽蚀性能及飞逸特性试验数据,以期为同类泵站的装置结构选型及设计提供试验数据参考。

1 工程概况

1.1 工程组成

锡澄运河定波水利枢纽工程是锡澄运河整治工程的重要组成部分,工程位于锡澄运河与长江交汇口处,是锡澄运河(黄昌河~长江段)整治工程通江口门的重要组成部分。定波水利枢纽工程总体布置采用闸站结合一字式的布置形式,节制闸位于河道东侧,泵站及管理区布置在河道西侧,节制闸与泵站采用集中紧凑型的合建布置形式。定波水利枢纽工程主要功能是联合河道治理扩大区域洪水北排长江的能力,提高武澄锡虞区防洪除涝能力,增强区域引江能力和水资源调控能力,增强区域河网水动力,提高区域水环境容量。

1.2 泵站主要设计参数

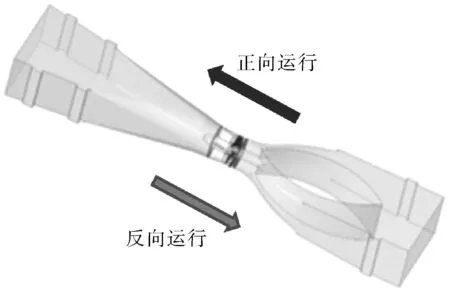

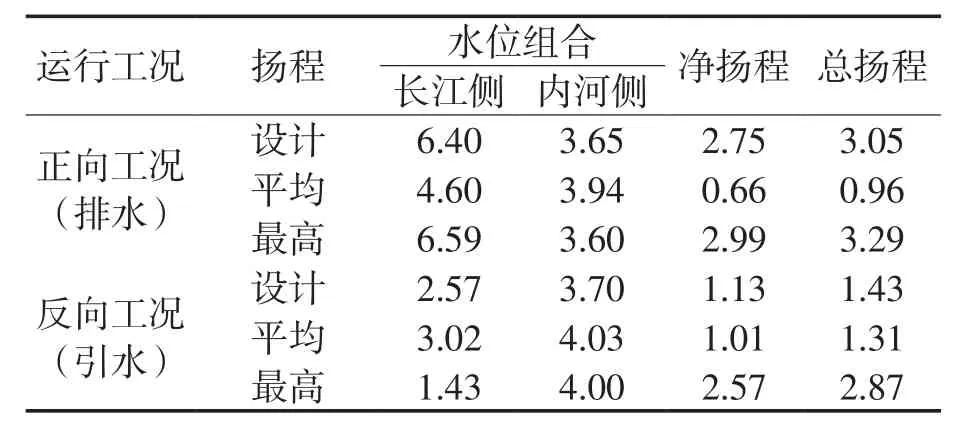

定波水利枢纽工程双向竖井贯流泵站具有正向排水、反向引水的功能,泵站设计总排水流量为120 m3/s,采用4台竖井贯流泵机组,单机流量为30 m3/s,叶轮直径为3 000 mm,采用快速闸门断流,液压启闭机启闭,配4台10 kV同步电动机,单机功率为1 600 kW,总装机容量6 400 kW。泵站流道采用竖井流道和平直管流道,在正向运行时,双向竖井贯流泵装置以竖井流道为进水流道,平直管流道为出水流道;在反向运行时,平直管流道为进水流道,竖井流道为出水流道,双向竖井贯流泵装置的三维模型如图1所示。定波水利枢纽泵站运行水位及特征扬程见表1(表中总扬程为净扬程与拦污栅、门槽水力损失之和)。

图1 双向竖井贯流泵装置三维模型

表1 泵站运行水位及特征扬程组合 m

2 泵装置模型试验

2.1 泵装置物理模型

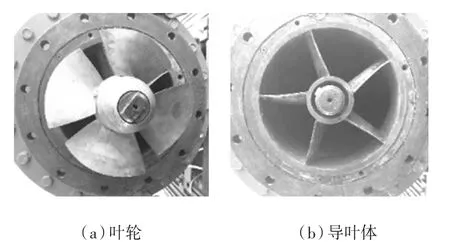

双向竖井贯流泵装置的模型几何比尺为1:10,双向贯流泵水力模型采用扬州大学江苏省水利动力工程重点实验室研发的SZM35,模型泵叶轮名义直径D为300 mm。叶轮的轮毂比为0.40,叶片数为4,叶轮模型如图2(a)所示。导叶体的轮毂直径为120 mm,叶片数为5,导叶体模型如图2(b)所示。叶轮室定位面与导叶体轴向跳动0.10 mm,轮毂外表面径向跳动0.08 mm,叶顶间隙控制在0.20 mm以内,均满足SL 140—2006的规定要求。

图2 双向竖井贯流泵装置物理模型

2.2 试验内容

(1)5 种叶片安放角(-8°,-6°,-4°,-2°,0°)时双向竖井贯流泵装置模型在正、反向运行工况下能量性能试验。

(2)5 种叶片安放角(-8°,-6°,-4°,-2°,0°)时双向竖井贯流泵装置模型在正、反向5个特征扬程工况的空化性能试验。

(3)3种叶片安放角(-8°,-4°,0°)时双向竖井贯流泵装置模型正、反向飞逸特性试验。

双向竖井贯流泵装置物理模型试验按照SL 140—2006[13]的规定要求进行,其中 6.1.3节规定:每个叶片安放角的泵装置能量性能试验点不少于15个测点,临界汽蚀余量的确定按流量保持常数,改变有效汽蚀余量NPSHa值至效率下降1%确定。

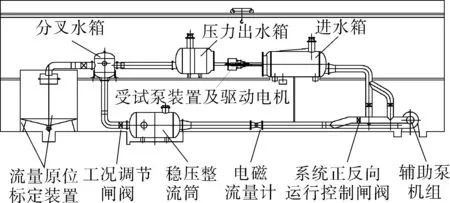

2.3 高精度水力机械试验系统

泵装置物理模型性能试验在江苏省高校重点实验室的高精度水力机械试验台上进行,该试验台的综合不确定度为±0.39%,符合SL 140—2006的精度要求,试验台如图3所示。该试验台为立式封闭循环系统,管路总长为60.0 m,主体管道直径为0.5 m,仅在安装电磁流量计的前后10倍直管段为直径0.4 m管道,整个系统水体积为50 m3。

图3 高精度水力机械试验台

2.4 试验方法

泵装置模型的流量采用电磁流量计直接测量,采用直流整流器调节模型泵装置试验电机转速,泵装置模型试验的额定转速为1 440 r/min。

泵装置扬程为泵装置进出口两测压断面的总能头差,测压断面如图4所示,图中1-1断面为进口测压断面,2-2断面为出口测压断面。总水头差等于2个断面静压差与动压差的代数和,如下式所示:

图4 测压断面示意

由于进、出口测压断面过水断面积基本相等,且流速很小,因此,动压差近似为零。

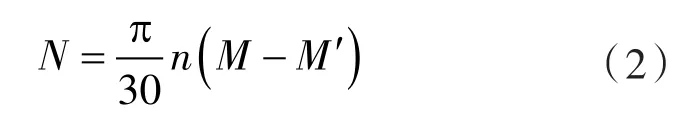

泵轴的转速和输入转矩,由安装于驱动电机和水泵轴之间的JC1A200型转速转矩传感器直接测得。轴功率由下式计算:

式中 n——模型泵试验转速,r/min;

M——模型泵输入转矩,N·m;

M'——模型泵机械损失转矩,N·m。

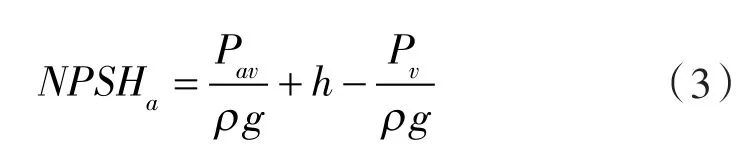

空化性能试验是在保持流量不变,通过封闭循环系统内抽真空,逐步减小系统压力的方法,使泵内发生汽蚀。不同系统压力下的泵装置有效汽蚀余量值由下式计算:

式中 NPSHa—— 空化余量,m;测试过程中,流量保持常数,效率下降1%确定为临界汽蚀余量;

Pav—— 泵装置进水箱测压点的绝对压强,Pa;

Pv——试验水温下水的饱和蒸汽压强,Pa;

h —— 绝对压力变送器高于贯流泵叶片旋转中心线(泵轴)的高度值,m。

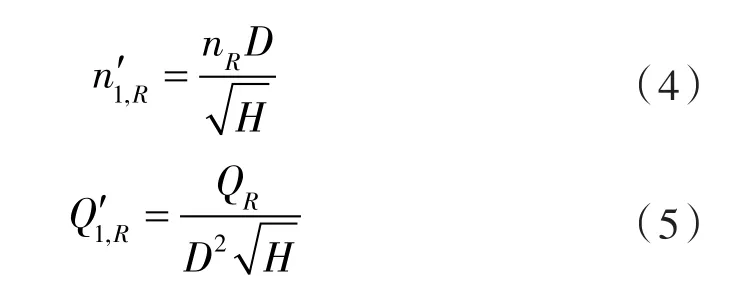

飞逸试验水头由辅助泵提供,测得不同水头下模型泵装置反转且输出力矩为零时的转速和流量。飞逸特性可用单位转速和单位流量表示,按下式计算:

nR——H值下测得的转速,r/min;

D ——叶轮名义直径,m;

H ——上下游总水头差,m;

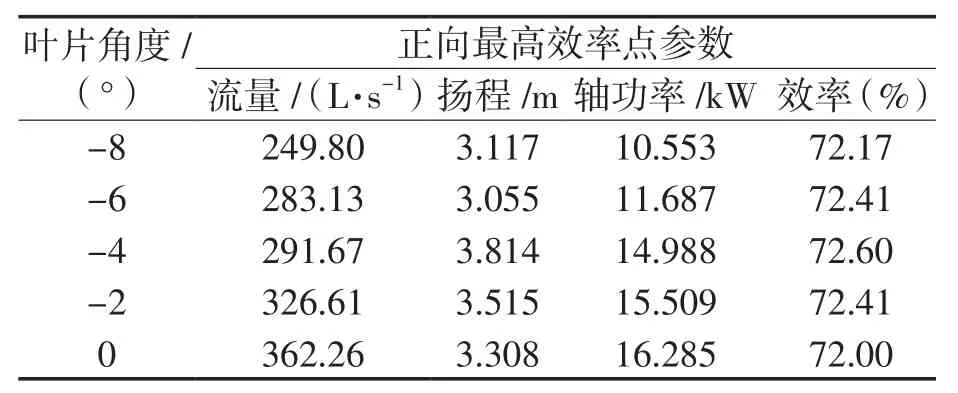

QR——H值下测得的流量,m3/s。取出当单位转速趋于稳定时的数值作为单位飞逸转速。原型泵不同扬程点的实际飞逸转速可由下式确定:

式中 nR,P——原型泵的实际飞逸转速,r/min;

HP——原型泵工作点的扬程,m;

DP——原型泵叶轮直径,m。

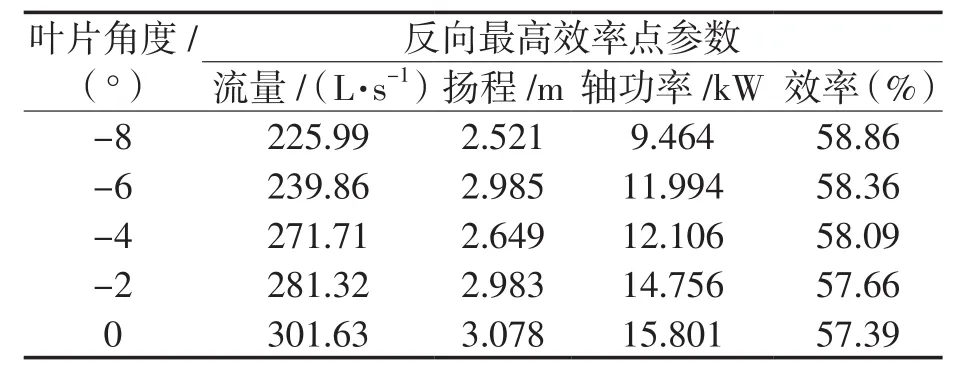

水泵装置模型效率为扣除机械损失转矩后的数值,由下式计算:

式中 η ——水泵装置模型效率,%;

ρ ——试验实时水体密度,kg/m3;

g ——当地重力加速度,m/s2;

Q ——模型泵装置流量,m3/s;

H'——模型泵装置扬程,m。

3 模型试验结果

3.1 能量性能试验结果

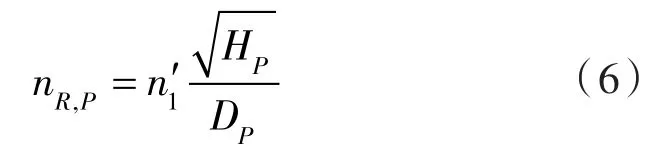

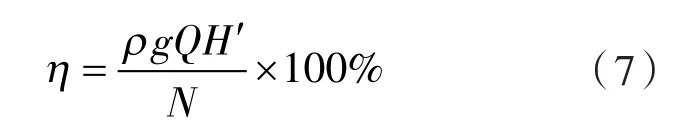

双向竖井贯流泵装置模型的能量性能试验共测试了 5 种叶片安放角(-8°,-6°,-4°,-2°,0°)时正、反向工况的双向竖井贯流泵装置的能量性能,5种叶片安放角时双向竖井贯流泵装置的最优工况性能参数见表2,3。

表2 双向竖井贯流泵装置最优工况性能参数(正向运行)

表3 双向竖井贯流泵装置最优工况性能参数(反向运行)

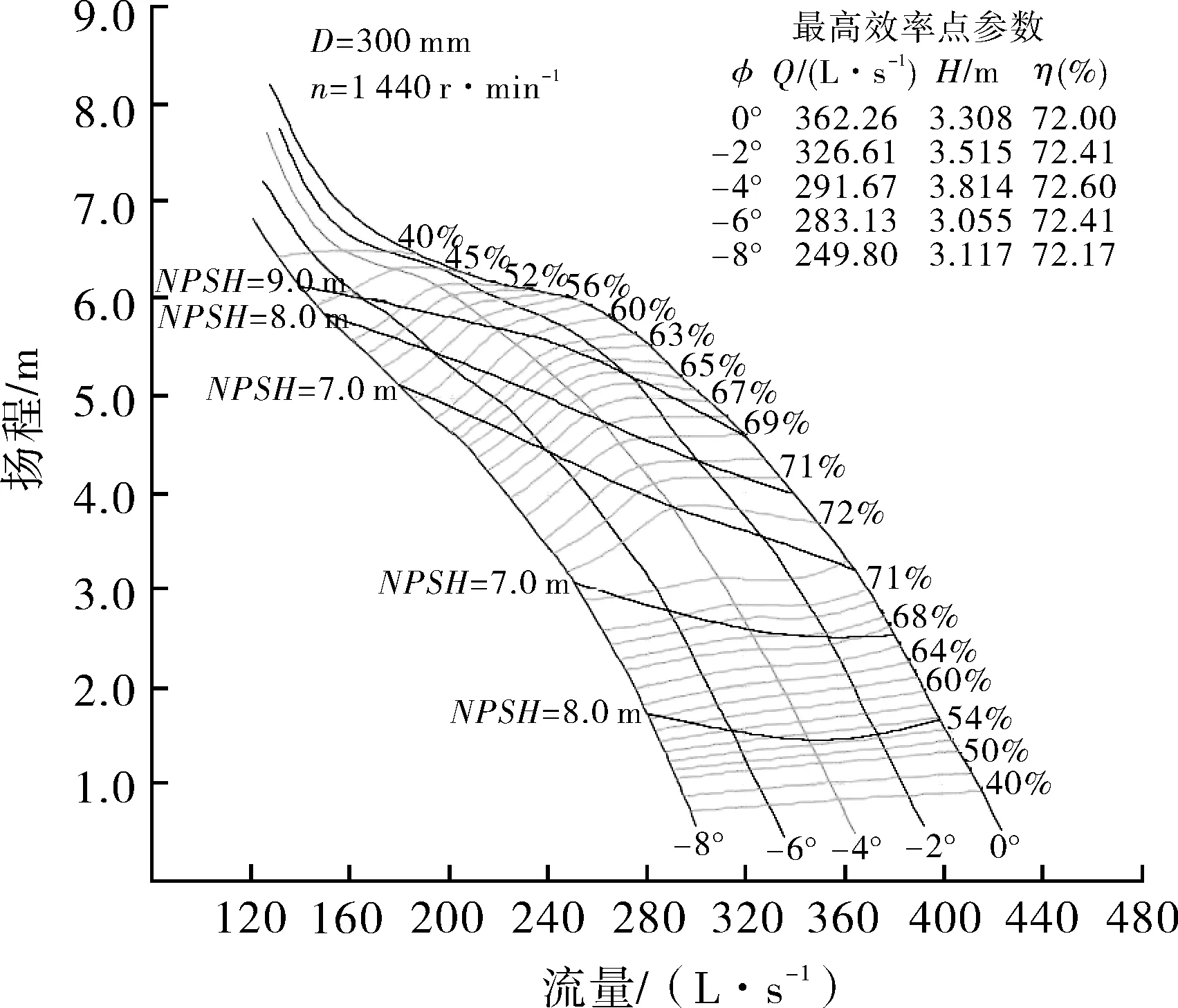

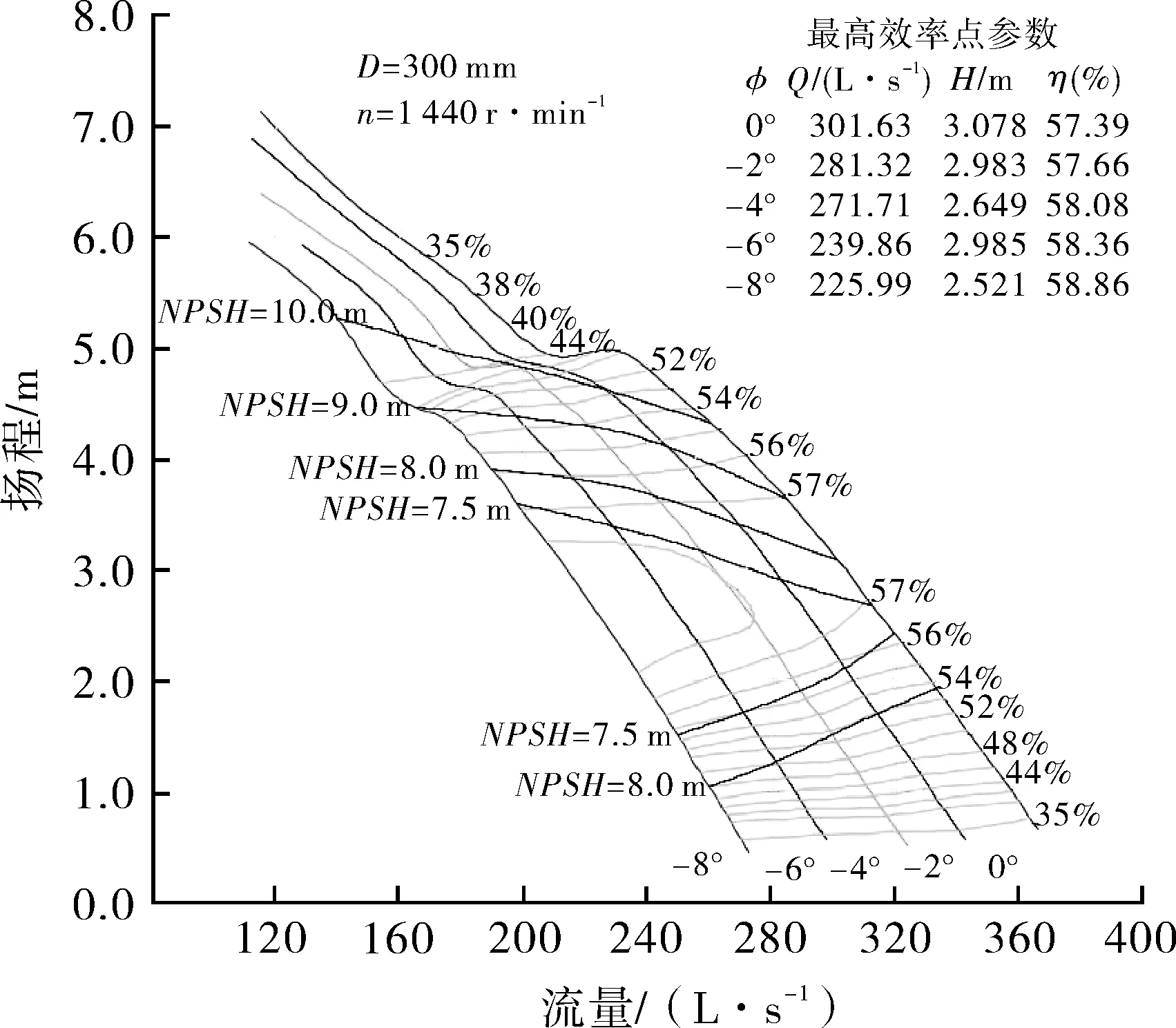

根据双向竖井贯流泵装置物理模型能量性能试验测试结果可得定波泵站双向竖井贯流泵装置模型的综合特性曲线,正、反向工况时泵装置模型综合特性曲线如图5,6所示。

图5 双向竖井贯流泵装置模型综合特性曲线(正向运行)

图6 双向竖井贯流泵装置模型综合特性曲线(反向运行)

由能量性能试验结果可知,在正向设计扬程3.05 m工况时,双向竖井贯流泵装置模型流量为312.62 L/s,泵装置效率为70.95 %,此时叶片安放角为-4°;在流量220~330 L/s范围内,双向竖井贯流泵装置效率均高于67%,该泵装置的高效区运行范围较宽;采用等效率换算准则,对应原型泵装置正向设计扬程3.05 m工况时,原型泵装置的流量为31.26 m3/s,高于设计流量30 m3/s的运行要求,满足设计要求。

在反向设计扬程1.43 m工况时,泵装置模型的流量为301.64 L/s,泵装置效率达57.39 %;对应原型泵装置反向扬程1.43 m工况时,流量为30.16 m3/s。

3.2 空化性能试验

泵装置模型的空化试验采用定流量的能量法,取泵装置模型效率较其性能点效率下降1%的有效汽蚀余量作为临界汽蚀余量(以叶轮中心为基准)。

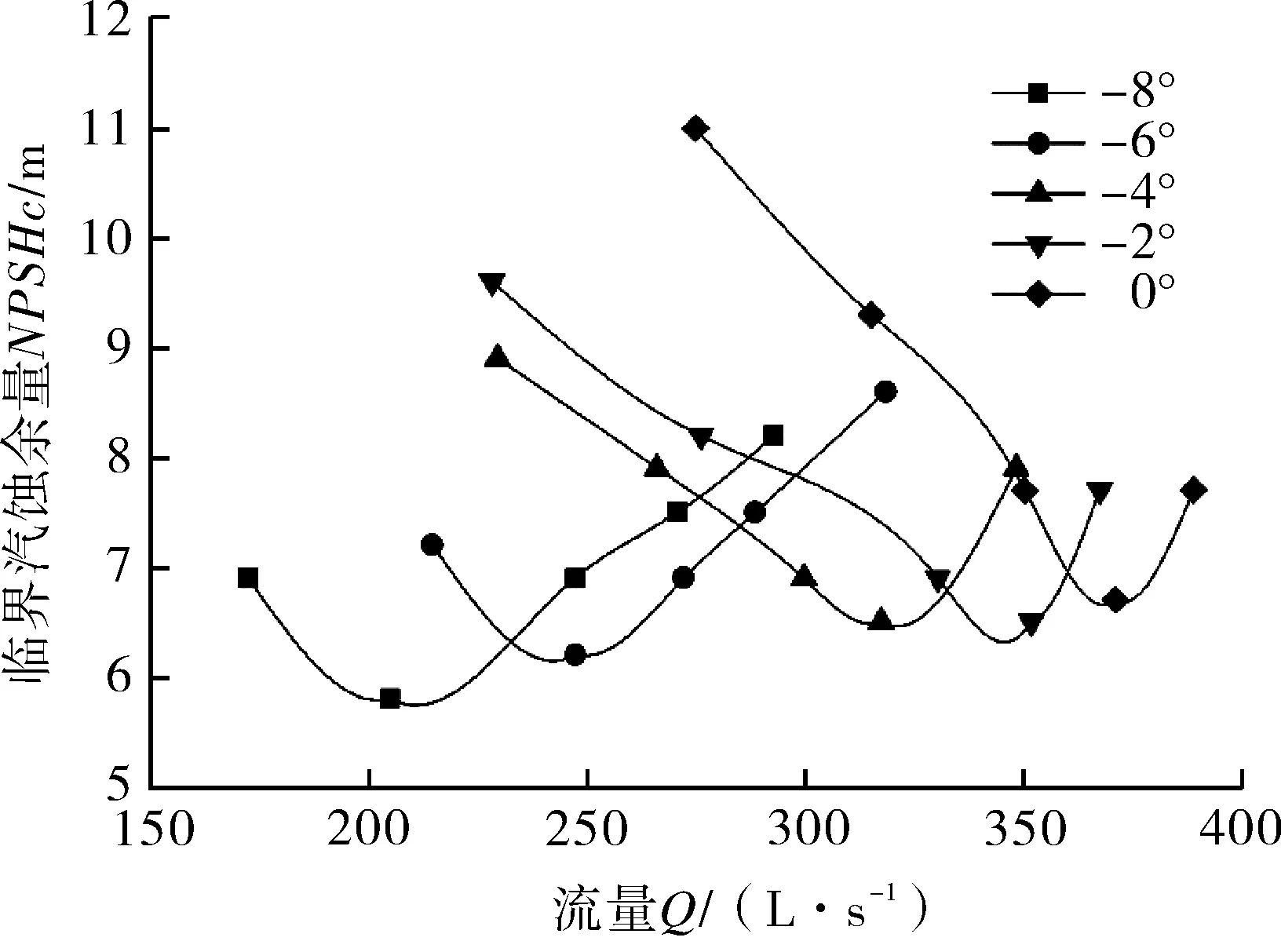

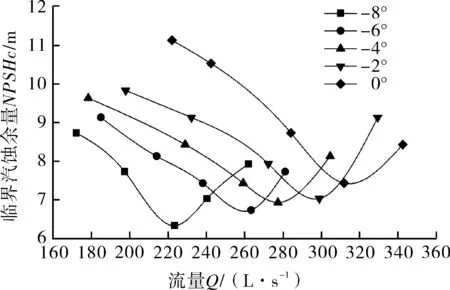

选择 5 种叶片安放角(-8°,-6°,-4°,-2°,0°)的双向竖井贯流泵装置进行正反向运行工况的空化性能试验,图7示出正向运行时泵装置模型空化特性曲线,图8示出反向模型水泵装置空化特性曲线。

图7 模型泵装置空化特性曲线(正向运行)

图8 模型泵装置空化特性曲线(反向运行)

在叶片安放角-4°时,泵装置原型在正、反向设计扬程3.05 m与1.43 m工况时汽蚀性能优异,临界必需汽蚀余量均低于8 m。

3.3 泵装置性能综合不确定度

3.3.1 试验台的系统不确定度

测试流量、扬程、转矩和转速等所用的电磁流

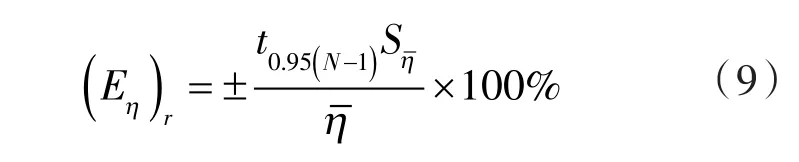

量计、差压变送器和转矩转速传感器均经过国家认可的计量标定部门检定,标定时间均在有效期内。试验台泵装置性能效率测试的系统不确定度为各单项系统不确定度的方和根,即:

式中 (Eη)s—— 系统不确定度,%;

EQ—— 流量测量的系统不确定度,标定结果全量程为±0.18%;

EH—— 静扬程测量的系统不确定度,标定结果全量程为±0.20%;

EM—— 转矩测量的系统不确定度,转矩转速传感器不确定度为±0.20%;

En—— 转速测量的系统不确定度,当测量系统的采样周期为2 s,转速不小于1 000 r/min时,不确定度为±0.05%。

3.3.2 效率测试的随机不确定度

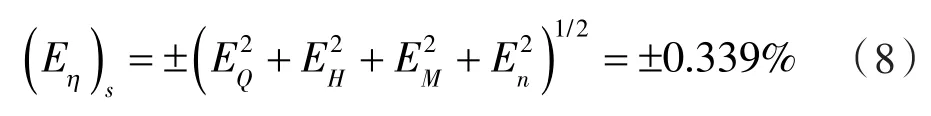

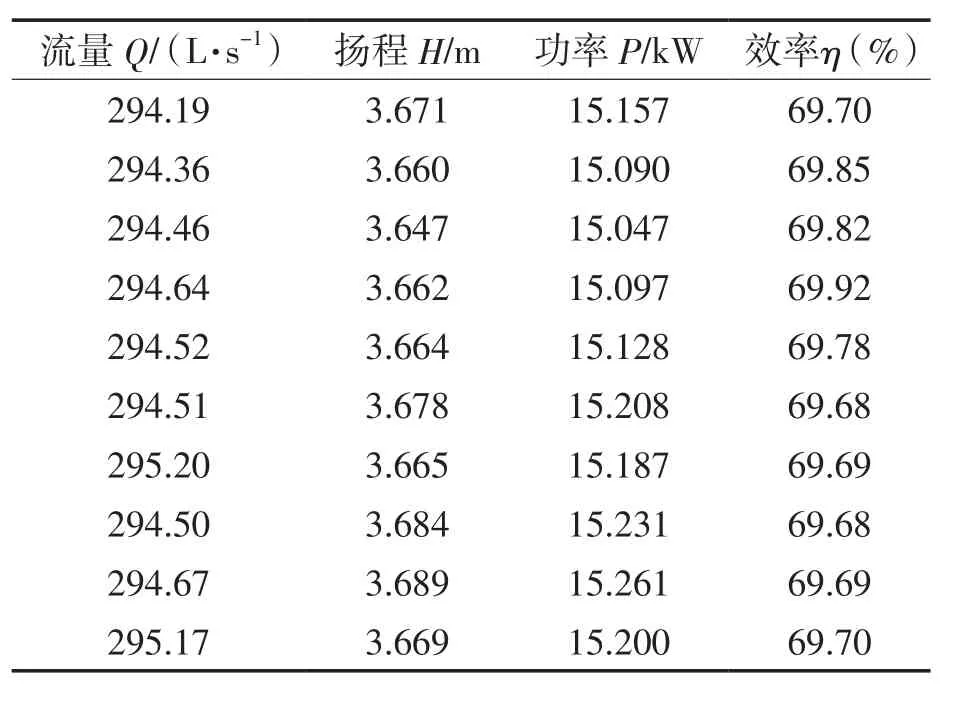

以设计扬程工况时泵装置模型效率测量的离散程度(见表4)进行不确定度计算,计算式为:

其中

式中 (Eη)r——随机不确定度,%;

t0.95(N-1)—— 对应于 0.95 置信率和(N-1)个自由度的t分布值,t=2.26;

ηi——第次效率测量值;

N ——测量次数。

表4 泵装置模型实测效率数据

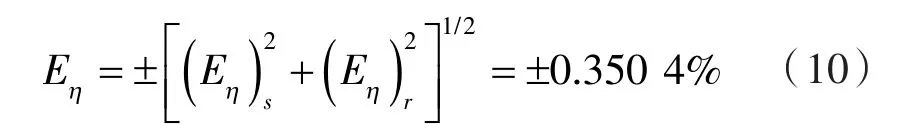

3.3.3 效率测试综合不确定度

泵装置模型效率测试综合不确定度为系统不确定度和随机不确定度的方和根,即:

双向竖井贯流泵装置模型试验的效率综合不确定度满足 SL 140—2006[13]的要求。

3.4 飞逸性能试验

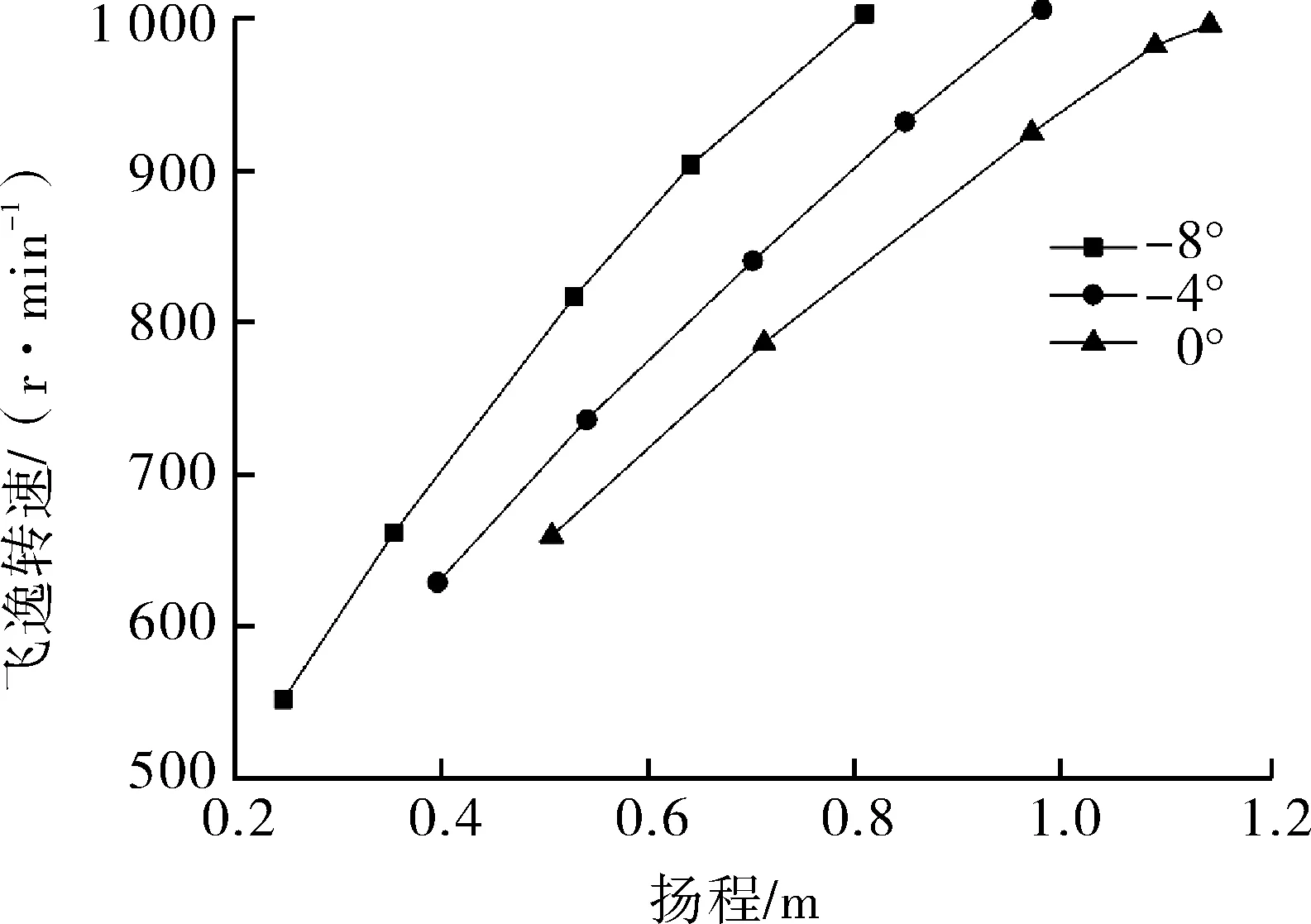

通过对高精度水力机械试验台测试系统的切换,调节辅助泵使水泵运行系统反向运转,扭矩仪不受力,测试 3 个叶片安放角(-8°,-4°,0°)不同扬程下模型泵的转速。

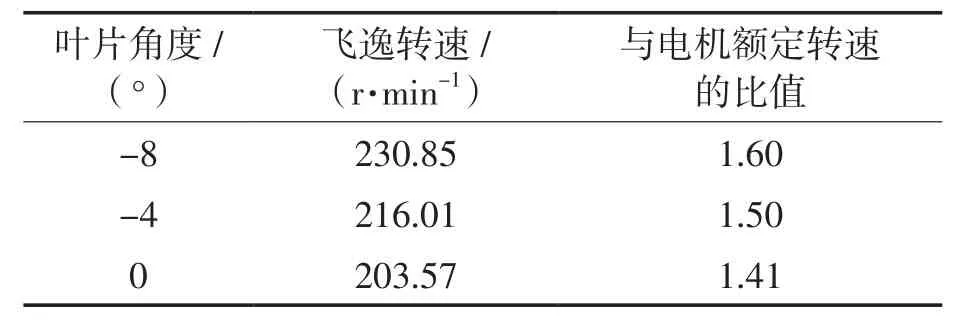

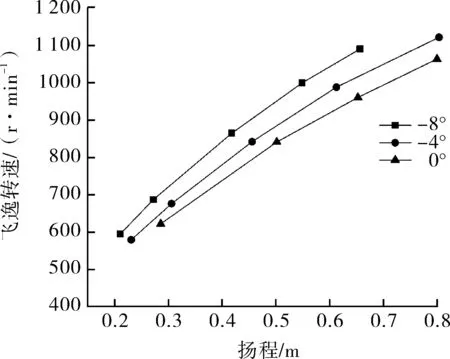

正向运行工况时,在各叶片安放角下双向竖井贯流泵装置的单位飞逸转速见表5,得到各角度下原模型泵飞逸转速见表6。根据试验结果整理可得定波水利枢纽原型泵正向飞逸特性曲线,如图9所示。

表5 各叶片安放角时模型泵单位飞逸转速(正向运行)

表6 各叶片安放角时原型泵飞逸转速(正向运行)

图9 原型泵正向飞逸特性曲线

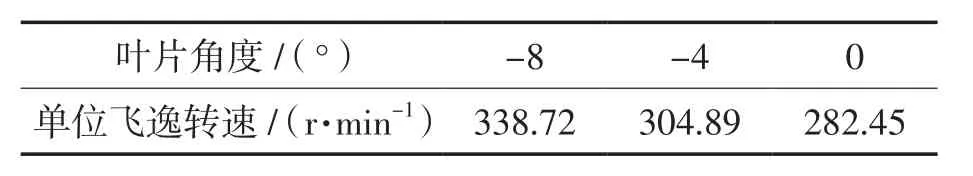

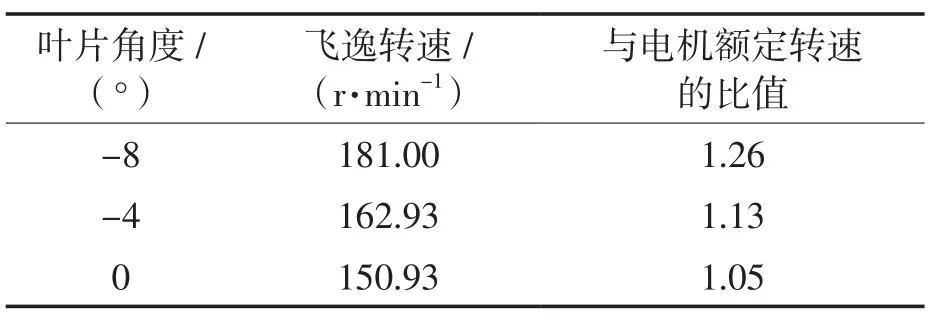

反向运行工况时,各叶片安放角下双向竖井贯流泵装置叶轮的单位飞逸转速见表7,经换算各叶片安放角度时原型泵叶轮飞逸转速见表8。根据试验结果整理可得定波水利枢纽原型泵叶轮正向飞逸特性曲线,如图10所示。

表7 各叶片安放角下的模型泵叶轮单位飞逸转速(反向运行)

表8 各叶片安放角下原型泵飞逸转速(反向运行)

图10 原型泵反向飞逸特性曲线

4 双向竖井贯流泵装置内流场分析

为进一步分析双向竖井贯流泵装置内部流动规律,采用ANSYS CFX软件对双向竖井贯流泵装置全流道进行三维定常数值模拟,泵装置计算工况参数与物理模型试验参数相同,共计算3个工况(0.88Qd,Qd和1.22Qd,其中Qd为设计流量),数值计算选用RNG k-ε湍流模型,该湍流模型已被应用于竖井贯流泵装置内流场的分析中[3,6],边界条件设置及计算方法参照文献[2-4,6],本文不再赘述,经泵装置网格数量无关性分析,以效率为判断参数,泵装置总网格单元数量为338万。

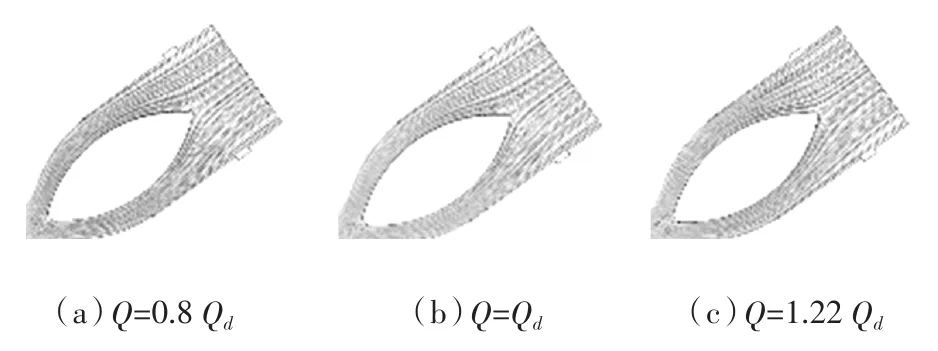

当双向竖井贯流泵装置的竖井流道作为进水流道,平直管流道作为出水流道时,泵装置整体水力性能优异,对于双向竖井贯流泵站的运行,主要问题在于双向竖井贯流泵装置反向运行时,竖井流道作为出水流道是否能满足设计要求,以泵装置反向运行工况为基础,对双向竖井贯流泵装置内流场进行分析,不同反向运行工况时竖井流道内流场如图11所示。在双向竖井贯流泵装置反向运行各工况时,竖井流道为出水流道时,竖井流道扩散段内部流态相对较好,水流扩散均匀,未产生大尺度的偏流。不同正向运行工况时,双向竖井贯流泵装置内部流场如图12所示,竖井流道作为进水流道时,流道内部流线平顺,无脱流及漩涡产生。

图11 不同工况时竖井流道内部流线(反向运行)

图12 不同工况时竖井流道内部流线图(正向运行)

5 结论

(1)在叶片安放角-4°时,双向竖井贯流泵装置正向设计扬程3.05 m时,泵装置流量为312.62 L/s,泵装置效率为70.95%;最高运行扬程超过4.0 m,满足定波水利枢纽双向泵装置正向最大扬程3.29 m的运行要求。反向设计扬程为1.43 m时,泵装置流量为301.64 L/s,泵装置效率为57.39%;对应原型泵装置反向扬程为1.43 m时,流量为30.16 m3/s;泵装置最高运行扬程超过4.0 m,满足定波水利枢纽双向泵反向最大扬程2.87 m的运行要求。

(2)在叶片安放角-4°时,正、反向设计扬程范围内,双向贯流泵叶轮的临界必需汽蚀余量均低于8 m,满足正、反向运行时定波水利枢纽双向贯流泵叶轮对临界必需汽蚀余量的要求。

(3)正向运行最高净扬程2.99 m工况时,原型泵叶轮最大飞逸转速是额定转速的1.50倍;反向运行最高净扬程2.57 m工况时,原型泵叶轮最大飞逸转速是额定转速的1.13倍。叶片安放角越小,单位飞逸转速越高。