干气密封两种典型螺旋槽摩擦振动试验分析

2021-01-08司佳鑫杨小成翁泽文丁雪兴

司佳鑫,杨小成,翁泽文,丁雪兴

(1.兰州理工大学,兰州 730050;2.中国航发湖南动力机械研究所,湖南株洲 412002)

0 引言

干气密封作为一种非接触轴密封,具有泄漏量小、功耗低、高可靠及长寿命等优点,被广泛应用于泵和涡轮机械等大型旋转化工设备[1]。然而,干气密封在启停阶段,由于转速较低,气膜刚度不足,动静环未充分脱开,导致密封端面摩擦与振动现象频繁发生[2];同时也极易导致摩擦副摩擦磨损,甚至会导致密封装置直接失效。由此可见,干气密封端面的摩擦性能是影响其寿命及可靠性的关键要素,如何准确获取摩擦副的磨损状态及优化工况条件下干气密封摩擦副的摩擦性能,是目前国内外学者研究的重点。

干气密封动静环间的气膜结构尺寸属于微尺度[3],致使无法准确获得干气密封运行过程中摩擦副间的摩擦磨损状态信息,阻碍了干气密封信息技术与诊断领域的发展。摩擦振动是机械设备摩擦磨损过程中产生的现象,蕴涵着反映摩擦学系统特征和摩擦磨损状态的许多信息,与摩擦力矩、摩擦系数、磨损量、磨损颗粒及摩擦副的磨损表面形貌等相比,摩擦振动信号可在机械设备的正常运转时在线采集[4]。陈光雄等[5]通过研究指出摩擦振动是非平稳非线性的。周仲荣等[6-7]指出摩擦副之间的振动为高频微幅振动。摩擦振动信号能够反映摩擦副的磨损状态,但是含有噪声的摩擦振动信号不能真实反映摩擦副的磨合磨损状态[8]。所以在众多噪声中对摩擦振动信号的剥离与特征提取成为摩擦振动研究最关键的一步。Newland从小波的频域方面提出了谐波小波[9-10]。丁康等[11]提出并分析了平稳和非平稳振动信号的若干处理方法。张宇航[12]应用谐波小波包方法实现了旋转机械故障信号提取。朱洪俊[13]提出非平稳信号瞬时特征提取的谐波小波方法。李国宾等[14-15]在销盘的摩擦振动研究中,发现摩擦振动信号与摩擦系数的变化规律一致。

本文采用高精度加速度传感器及高速采集卡与LabVIEW信号系统组成振动信号采集系统,对干气密封碰磨过程中的摩擦振动加速度信号进行试验测取。基于MATLAB谐波小波包变换原理对振动加速度信号进行剥离,提取动静环摩擦振动信号,分析不同螺旋槽对界面的摩擦力和振动加速度的信号变化规律,揭示螺旋槽对基于类金刚石薄膜界面摩擦学行为的作用机制,研究成果为干气密封环端面的摩擦学研究和螺旋槽的结构优化提供了依据。

1 谐波小波包的方法

英国Newland提出的谐波小波具有严格紧支撑的盒形谱和相位定位特性,不存在频域相位移动,相邻频带间无频谱泄漏,时频定位精度高[16],频域表达式为:

式中,n=2j+1,m=2j,j∈ Z+。从式(1)可看出,谐波小波在频域中,只有在相对应的频带内具有其恒定的幅值,而在频带外全为零,这说明谐波小波包具有良好的带通滤波功能。对式(1)进行傅里叶变换得到谐波小波时域表达式:

式(1)中二进谐波小波的定义,以二进方式划分其频带。为了弥补二进谐波小波包方面分析频带的选取不灵活的不足,Newland实现了分析频带的选取更加灵活,从而促进了广义谐波小波的推广。重新定义n,m的取值:n,m∈R+且m<n,则式(1)(2)即分别为广义谐波小波包频、时域的表达式。将平移 l/(m-n),其中l∈Z,则式(2)变为:

式(3)即为带宽为 2π(n-m)在 l/(m-n)处的广义谐波小波的一般表达式。由此可证明:在不同频带相互没有交叠的情况下,所对应的小波相互正交;然而在相同频带内,l为非零整数(步数不为零)时,所对应的小波也相互正交。以谐波小波函数作为 L2(R)一组正交基,对信号f(t)进行谐波小波的分解,既可将整个频段信号无交叠无遗漏地分解到相互独立频带,又准确地显示任何微弱的细节信号,从而有利于对微弱信号的特征的提取。

对于连续信号S(t)的广义谐波小波包变换为:

相应的离散傅里叶变换为:

式中 S(K)——s(r)的傅里叶变换;

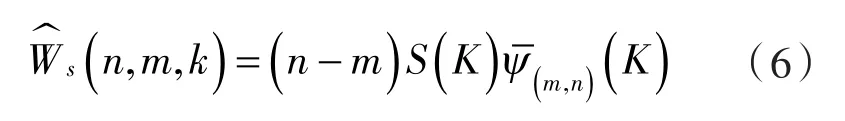

小波包的思想是对低频、高频部分的信号进行无限细分,实现在整个频带中对信号有用频率成分的提取[16]。图1为谐波小波包的变换的频带分解分布图,由图可观察到随着分解层j的增大,谐波小波包实现了对整个信号频带的无限细分。

图1 谐波小波包分解分布

2 摩擦振动试验

2.1 试验试件材料

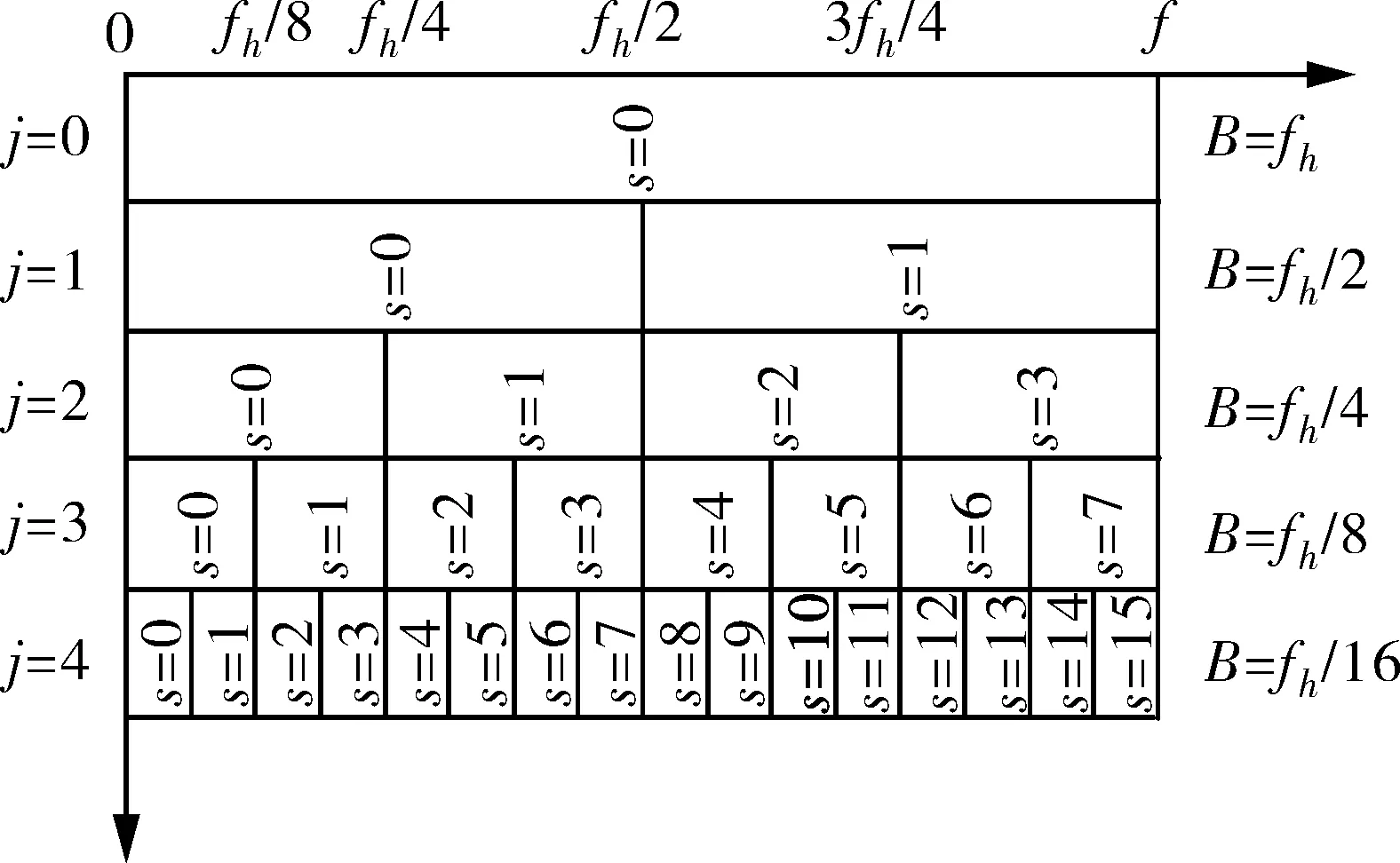

本试验采用的试验件为化工设备中常见的干气密封试件,其动环材料均为碳化硅,静环材料采用镀DLC薄膜的碳化硅光面环。试件结构如图2所示。图2(a)示出上试件即动环,螺旋槽环的螺旋角为 18°,刻槽深度为 10 μm;图 2(b)示出下试件即静环,在光面环采用磁控溅射法进行DLC镀膜,镀膜厚度为3 μm。

图2 试验件

2.2 摩擦试验机及测试系统

本试验是在MMW-1型微机立式万能摩擦磨损试验机进行。在转速为0~1 000 r/min、试验力为0~1 000 N范围内进行摩擦振动试验,测取的试验参数分别为摩擦扭矩、摩擦力、摩擦系数、振动加速度。

试验中采用YSV2303S型加速度传感器(X方向为摩擦面水平方向,Y方向为摩擦面垂直方向)、MPS-140401-M采集卡,其中采集卡有4个同步信号采集通道,具有高采样率、低噪声、同步性高和连续不间断等优点。采集卡采样频率为64 K,与支持Win10系统的软件编程组成了摩擦振动信号测试系统。

2.3 试验工况参数

试验在干摩擦条件下进行,根据前期的试验研究结果,干气密封在启动时端面间的比压一般为 0.20~0.45 MPa,开启线速度为 0.6~1.8 m/s,因此根据实际条件及密封环的大小选取4个转速与4个试验载荷进行正交试验。试验工况参数如表1所示。

表1 试验工况参数

3 振动信号提取与摩擦性能分析

3.1 摩擦振动信号提取

信号的采集往往伴随着一定的随机性,本试验为了保证试验数据的真实有效性,对每个工况参数进行3次连续性试验,最后进行对比分析并均值计算。在正交试验中选取一组工况(转速300 r/min,载荷为450 N),采集干气密封启停阶段动静环间的干摩擦振动信号进行研究。针对干气密封启停阶段振动信号的特征,利用谐波小波包变换在MATLAB中进行编程。采用64 000 Hz采样频率,通过三轴加速度传感器对本工况下启停阶段振动信号进行采样。对采样信号进行5层32个频带分解(频带宽为1 000 Hz),分析每个频带中的振动信号。首先,对每一段信号时域进行重构并提取,每段重构后频带时域信号进行平均值、中值和异常值等统计参数值计算。然后,对每个时域重构后的统计参数分别与该频段内的频域信号进行对比,发现两者的变化趋势相似,从而可初步判定干气密封摩擦副的振动信号主要集中在该频段。

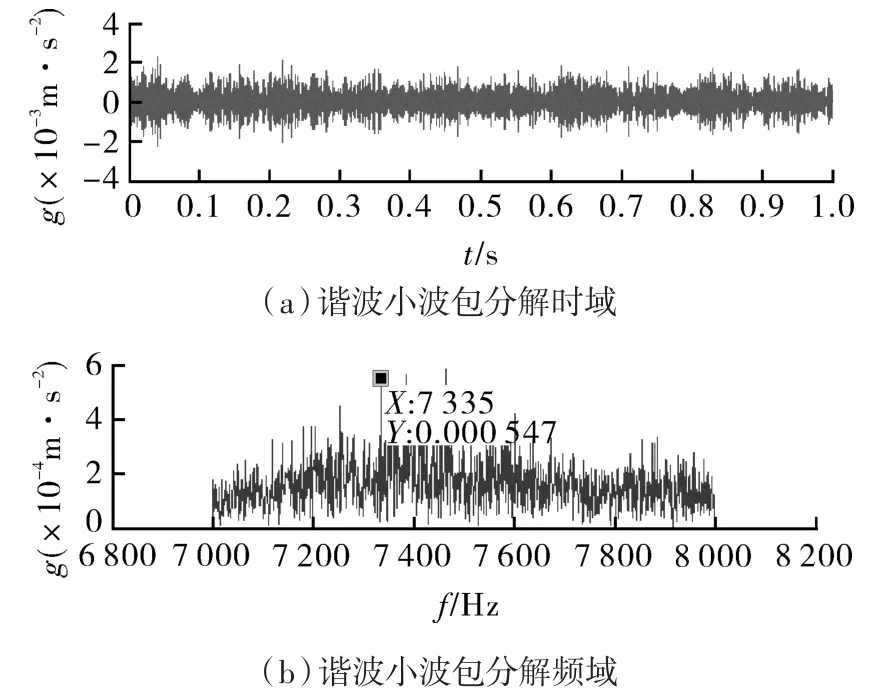

在转速300 r/min,载荷为450 N工况下,分别对整个频段内的摩擦振动信号进行分析。图3分别示出X轴振动信号的重构时频域,从图可清楚地看出7 000~8 000 Hz段内X轴的微弱摩擦振动信号均符合摩擦振动高频率、小幅值的特点。所以主要对7 000~8 000 Hz频率段内的摩擦振动信号进行研究。

图3 谐波小波包分解时频域

3.2 振动信号的识别

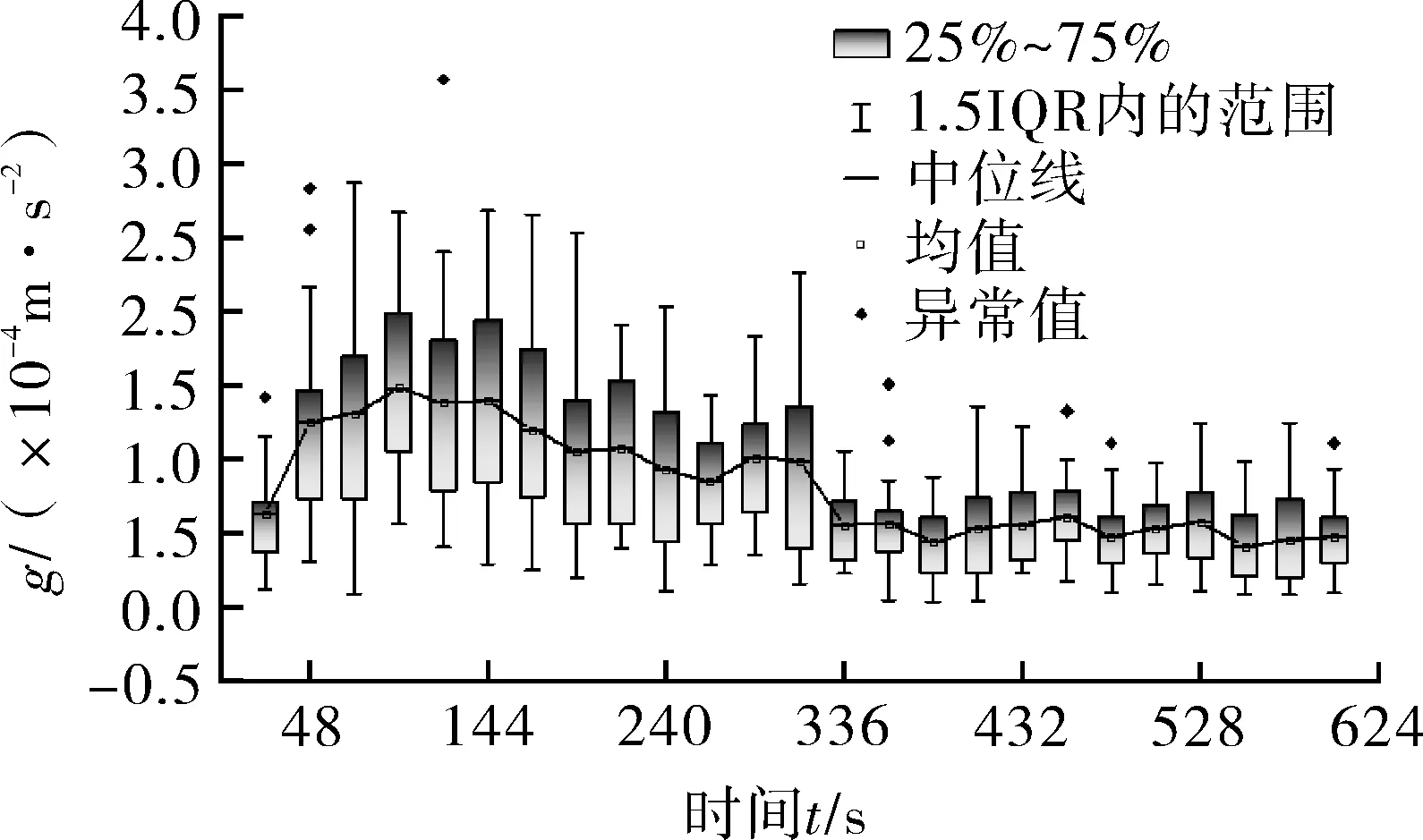

首先,对整条信号每隔24 s进行采样,每段采样信号进行时域重构并对重构后时域信号进行平均值、中值和异常值等统计参数值计算。然后,对每个时域重构后的统计参数分别与该频段内的频域信号进行对比,发现两者均出现相似的变化趋势,便可初步判定干气密封摩擦副的振动信号主要集中在该频段。

图4示出X轴时域重构后振动信号的参数统计。可以明显观察到7 000~8 000 Hz段内时域重构后振动信号的统计参数均与该频段内频域变化趋势相似,均呈现出先增大后减小,最后均趋于平缓变化趋势。

图4 谐波小波包重构后参数统计

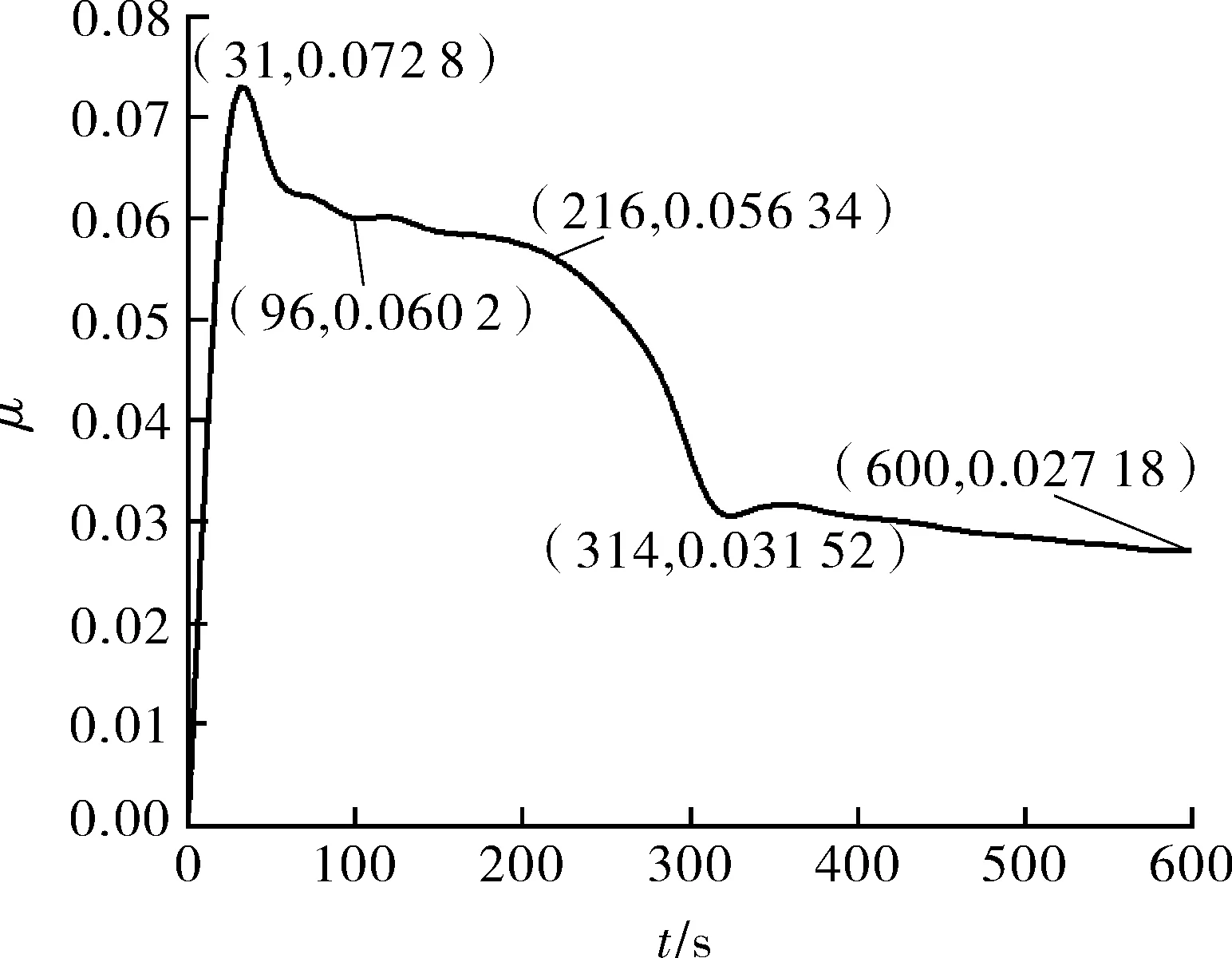

李国宾等[14-15]在销盘的摩擦振动研究中,发现摩擦振动信号与摩擦系数有一致的变化规律。本文以此为依据,比较经过剥离、提取后的摩擦振动信号与同时在试验机上采集的动静环摩擦系数变化规律是否一致。从图5中可看出,摩擦系数 μ在0.027 18~0.072 8之间变化。启动后摩擦系数在31 s达到最大值0.072 8;在31~314 s内 μ从 0.072 8快速下降到 0.031 52;在314 s出现拐点,试件从磨合阶段转变为平稳磨损阶段;在314~600 s时摩擦系数趋于稳定,维持0.031 96~0.027 18之间。

图5 摩擦系数

经过重构X轴7 000~8 000 Hz时域后信号的进行参数统计,其统计参数变化趋势均及该频段频域变化与摩擦系数的变化相一致均呈现出先增大后减小最后趋于平缓,进一步证明干气密封动静环间振动信号主要集中在7 000~8 000 Hz频段内。

3.3 不同工况参数下的摩擦振动

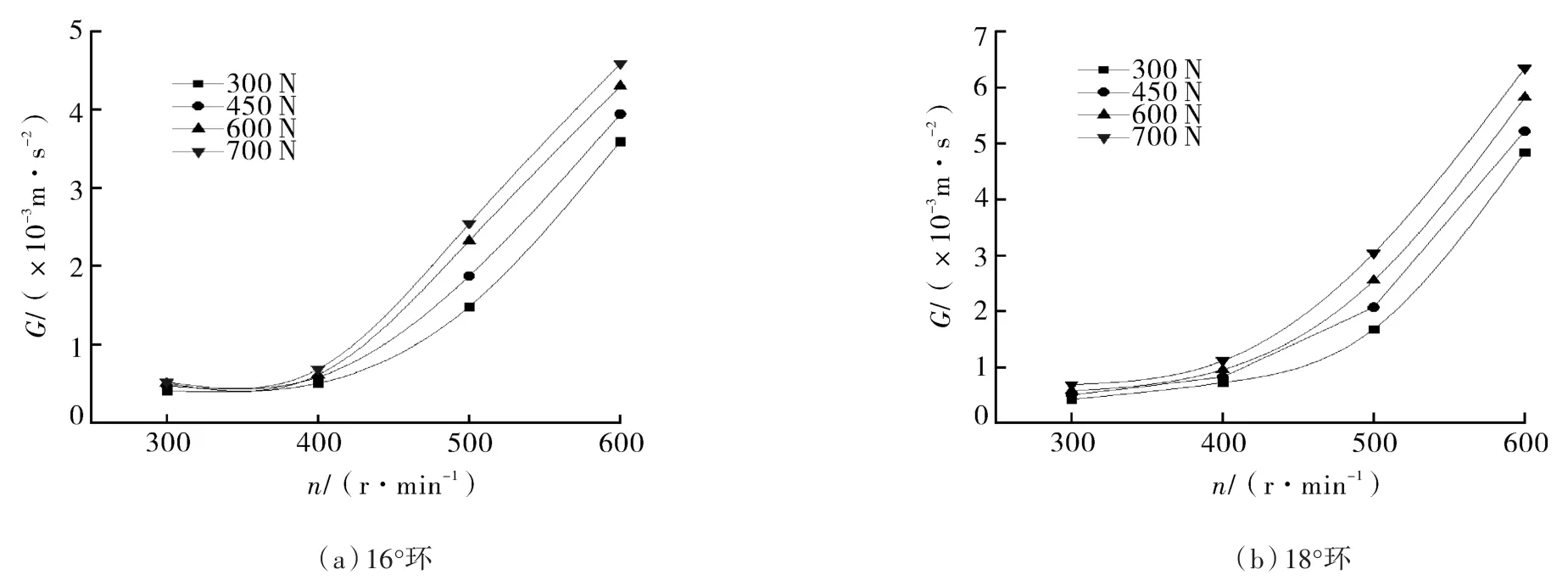

干气密封利用动环螺旋槽高速旋转形成动压效应,在摩擦副之间形成一层很薄的气膜从而减少端面的摩擦,但在干气密封启停阶段会导致摩擦副端面接触,而螺旋槽的存在加剧了端面的磨损。如何从改变螺旋槽的设计角度而减少摩擦副端面的磨损,延长干气密封装置的服役寿命成为当今的研究热点。工程上常用螺旋槽的角度为16°和18°,故本文对干气密封2种典型螺旋槽16°环与18°环在摩擦平稳阶段7 000~8 000 Hz频段内摩擦振动信号进行研究。为了更加清楚地说明摩擦力对摩擦振动的影响,本文对7 000~8 000 Hz频段内X,Y轴的摩擦振动信号进行矢量和计算,得到矢量和G(矢量和G的方向与摩擦力的方向一致),拟合摩擦振动信号的矢量和G。

图 6(a)(b)分别示出 16°/18°环摩擦振动工况参数。从图6中可看出,随着转速的增加,4种载荷下摩擦振动加速度矢量和的幅值的变化趋势均呈抛物线。当压力一定时,随着转速的升高,摩擦振动加速度幅值均随之增加,说明摩擦振动与转速成正相关性;当转速一定时,摩擦振动信号均随着增加压力的升高而增加,说明摩擦振动与压力成正相关性。从图6(a)中可看出:经谐波小波包变换提取的16°环与光面环的摩擦振动信号在300~400 r/min时,转速对摩擦振动的影响较小;当转速超过400 r/min时,摩擦振动影响急剧上升。这是因为本试验不同于设备上的干气密封装置在密闭的环境,属于开放的摩擦磨损试验环境导致螺旋槽气体动压效果的减磨作用大大降低。当转速超过400 r/min时,螺旋槽对静环的摩擦切削次数随着转速的升高而加快,导致摩擦副之间的摩擦振动更加的剧烈;当摩擦副在高转速下,螺旋槽对静环的摩擦力也随着载荷的增加而升高,加剧了摩擦副之间的摩擦振动。图6(b)中18°环摩擦振动工况参数图也出现了与16°环相同的变化规律,从而验证了上述的分析。

图6 16°/18°环摩擦振动工况参数

3.4 同一转速下不同螺旋角的摩擦振动对比

对提取的7 000~8 000 Hz频段内摩擦振动加速度幅值进行研究,对比分析16°与18°螺旋槽环在干摩擦的情况下的服役性能。对X,Y轴进行矢量计算,得到矢量和G,拟合摩擦振动信号的矢量和G,研究同一转速下不同螺旋角的摩擦振动,结果如图7所示。

图7 各转速下16°/18°环振动数据

从图7各个转速下的16°与18°环的摩擦振动加速度的矢量和对比发现,在同一转速下,摩擦振动均随着载荷的增加而增大,且18°环的摩擦振动加速度的矢量和均大于16°环。在400,300 r/min工况下,随着载荷的增加18°环与16°环的摩擦振动加速度的矢量和差值越来越大,说明18°环与16°环磨损更剧烈,摩擦副间的磨损也逐渐增多;随着试验的进行,在500 r/min、300~450 N时却出现了与其他工况参数下不同的变化,16°环的摩擦振动加速度矢量和反大于18°环,这是因为螺旋槽内的磨屑聚集到一定的程度下,反而起到一定的自润滑作用导致18°环的摩擦振动的加速度幅值变小;在 500 r/min、600 N 时,18°环的摩擦振动加速度矢量和大于16°环,与其他转速下的变换规律相一致。说明在干摩擦的某种工况下16°环的服役性并不一定完全优于18°环,但整体服役性能而言,16°环优于18°环。

3.5 摩擦磨损分析

选取300 r/min,450 N工况参数,应用zygo型形貌仪对试验结束后的试件进行表面形貌测试,从图8可看出,18°环的磨痕数量比16°环多且划痕明显,两螺旋槽端面有明显的周向划痕,均为内圈的磨痕比外圈的多且明显,这是因为摩擦副为硬碰硬组合的周向旋转运动,摩擦振动会造成摩擦副界面的周向摩擦划痕,所以两螺旋槽端面产生周向划痕。18°环的磨损比16°严环重,这与18°环的摩擦振动大于16°环的摩擦振动剧烈相一致。

图8 16°与18°环磨损形貌

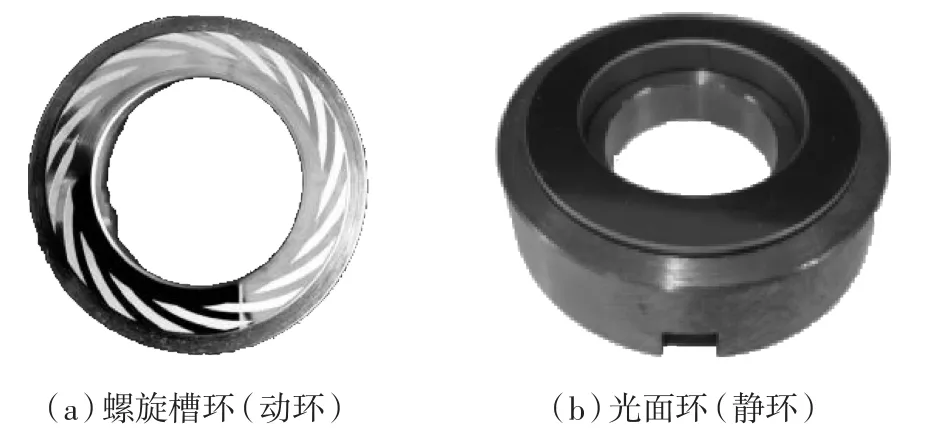

3.6 不同螺旋角摩擦机理分析

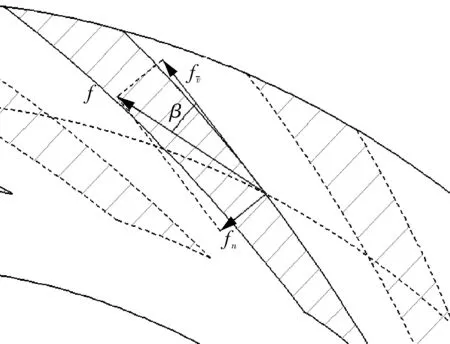

在动环转动过程中,两端面产生接触摩擦力,如图9,螺旋线的存在打断了端面之间的连续性接触,使接触应力发生了转移,从而导致了接触力f存在径向和法向的变化。其中fτ=fcos β,fn=fsin β,其中β为螺旋角。在摩擦磨损过程中,16°环所受的界面法向力fn小于18°环,16°环所受的界面切向力fn大于18°环。

图9 螺旋角摩擦机理分析

通过不同螺旋角的磨损3D形貌图与摩擦机理分析,说明在摩擦过程中在同一点上18°环的摩擦次数和载荷均大于16°环,说明了界面法向力对端面间的摩擦磨损起主要作用。

4 结论

(1)通过MATLAB谐波小波包变换提取7 000~8 000 Hz频段内的摩擦振动信号,并在该频段内研究2种典型螺旋槽的摩擦振动变化规律,试验结果表明动静环界面摩擦振动信号X轴与Y轴的矢量和G(矢量和G的方向与摩擦力的方向一致)18°环大于16°环。

(2)通过3D形貌图摩擦磨痕对比发现,18°环的磨痕数量比16°环多且划痕明显,且端面有明显的周向划痕,均为内圈的磨痕多于外圈,说明18°环的磨损比16°环严重,18°环的摩擦振动大于16°环,而且两者结论相一致。

(3)通过摩擦机理分析,证明了摩擦过程中螺旋槽环的主要摩擦磨损方向。综合以上结论得出在干气密封启停干摩擦阶段16°环比18°环具有更好的服役性能。