基于PLC技术的节能环保型电气控制系统设计研究*

2021-01-08鲁业安

鲁业安

(安徽机电职业技术学院电气工程学院,安徽 芜湖 241002)

引言

环境问题日益严峻,国家对于环保节能产业的发展已经投入越来越多的关注.在当今的各个领域中,电气控制技术有着大量的运用,现代的电气控制系统能够实现监视、测量以及保护多方面功能[1].电气控制系统被称为电气设备二次控制回路,是指由若干电气元件组合,用于实现对某个或某些对象的控制,从而保证被控设备安全、可靠的运行,主要功能包括自动控制、保护、监视和测量[2].众多学者对于电气控制系统相关研究做了大量工作.

文献[3]设计谐波干扰下建筑电气10 kV低压配电系统,首先评估用电压负荷和构建整个建筑的空间布局,设计低压配电系统的硬件部分,然后检测存在的谐波干扰,最后设计系统的软件部分,完成谐波干扰下建筑电气10 kV低压配电系统设计.文献[4]设计基于电气距离矩阵特征根分析的主动配电网电压控制分区方法,通过分析电气距离矩阵确定最佳分区数,在此基础上,判断电气距离,得到主动配电网电压矩阵,最后进行电气距离矩阵特征根分析,完成主动配电网电压控制分区设计.虽然上述研究取得一定进展,但均未考虑节能环保型电气控制系统存在能耗的问题,为解决这一问题,设计一种基于PLC技术的节能环保型电气控制系统.PLC技术是一种在生产中可以对生产过程控制的数字化电子装置,其能够代替继电器控制系统,构造复杂的工业过程控制网络,实现对生产设备和生产过程的控制与管理,因此将其应用到节能环保型电气控制系统设计中具有重要意义.

此次设计的系统从硬件设计与软件设计两方面实现,系统硬件主要包括处理器设计、电源设计、控制器设计,软件部分主要保证系统的稳定性与安全性,设置了警戒值,若电气控制系统发生故障,会自动触发报警机制,以有效控制耗电量,以此完成电气控制系统的设计.实验对比结果表明,此次设计的基于PLC技术的节能环保型电气控制系统比传统系统能耗小,具有一定的实际应用意义.

1 基于PLC技术的节能环保型电气控制系统硬件设计

1.1 处理器设计

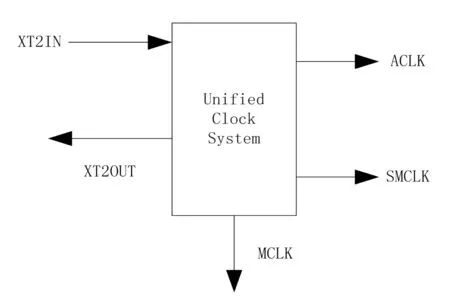

处理器设计目的是为系统提供接收与发送电气控制系统信息的功能,选择某公司生产的混合信号处理器MSP462H8SO1,MSP462H8SO1处理器的部分功能图如图1所示:

图1 MSP462H8SO1处理器的部分功能图

该处理器能够同时模拟信号和数字信号,其主要特性如下所述:

第一,具有256 k ROM,16 k RAM,精简指令集为16位,高达25 MHz系统时钟,指令周期为40 ns;

第二,低电压供电即可;

第三,该处理器中包含两个外部时钟和三个内部时钟;

第四,功耗低,并具有快速唤醒功能;

第五,处理器片上外设丰富,其中包含3个定时器,并支持UART、SPI串口通信,模数转换器为12位,硬件乘法器为32位,4个DMA通道;

第六,具有中断功能,具有16个可屏蔽外部中断,定时器和ADC等内部中断.

在此基础上,对MSP462H8SO1的最小系统设计,使用可靠性与抗干扰性较高的看门狗复位电路,采用集成电路芯片IOSEF-8458实现,该芯片手动复位功能和推晚式复位信号输出功能.

1.2 电源设计

为保证节能环保型电气控制系统稳定运行,对电气控制系统的电源设计,主要包括主电源和备用电源,在主电源工作时,备用电源失效,主电源失效,备用电源工作时,三相异步电机不能操作,只保持系统的主控芯片正常工作.

主电源电路设计:选择LK847集成电路[5],该电路外围电路简单,只需4个外部元件,其中包括2个电解电容,2个肖特基二极管和1个电感,其中包含频率补偿和固定频率振荡器,具有热关断和电流限制保护的功能[6],[7].

在上述对主电源电路设计完成的基础上,对备用电源电路设计,主要作用是在主电源断电后,了解电气控制系统显示的有关参数和输出接点信号,为主控芯片、液晶等供电.

主电源与备用电源切换通过一只8脚的HR-787H实现,HR-787H中包含24VDC线圈电压,消耗功率为200 mW,主控电源与备用电源的切换原理如图2所示,图2中IN4007作用是防治用户在电源接线时反接对系统造成损坏,电解电容的作用是消除电源干扰.

图2 主控电源与备用电源的切换原理

1.3 控制器设计

在上述处理器设计与电源设计的基础上,以S7-200PLC为控制器[8]设计基础,将其作为整个系统的核心.PLC输出终端直接和主要的控制信号、指示信号、报警信号一级控制器件[9]相连,各种控制逻辑以及时间控制都在PLC内部通过编程实现.同时,S7-200PLC包含52个I/O引脚[10],可作为开关量、脉冲和模拟量的输入. S7-200PLC控制器中的具体硬件配置如图3所示:

图3 S7-200PLC控制器原理框图

S7-200PLC控制器具有体积小、速度快、标准化的特点,并具备一定的网络通信能力,具有可靠性、通用性强的特点,在确定PLC配置和I/O外部接线后就可以根据系统的控制要求对变更系统功能,不需要大量硬件接线电路.以此完成系统硬件的设计,为节能环保型电气控制系统设计提供基础依据.

2 基于PLC技术的节能环保型电气控制系统软件实现

在上述对节能环保型电气控制系统硬件设计的基础上,对节能环保型电气控制系统软件设计.此次设计目的是解决传统电气控制系统能耗大的问题,因此对电气控制系统优化设计,从两方面完成优化,一是保证系统稳定性,二是设置报警机制[11],通过对PLC中的软件编程,将PLC本身与软件功能集合,以保证系统的稳定性,计算公式如下:

W(s)=K/S(ys+q)

(1)

式(1)中,W(s)代表系统运行的基本参数,K代表开环增益,s代表系统的固定参数,ys为系统的中断频率,q为系统稳定性能的校正参数[12].

通过上述公式计算能够得到系统参数与性能之间的关系,在实际操作中,只需调节K值这个参数就能够完成系统稳定性能的优化.

在此基础上,设置报警机制,系统主要由硬件对电气控制与监控,但不具有自动报警功能,因此设置警戒值,计算公式如下所示:

(2)

式(2)中,G|H|代表系统硬件传输的系统基本信息,Ab为系统运行情况的判定参数,g代表设置的警戒值.当g>1时,代表系统出现一定的问题,在g≤1时,代表系统处于危险状态,自动触发报警机制.

根据上述计算能够在电气控制中产生的故障问题进行自动报警,能够科学保障配电系统的运行安全,精确计算电能,有效控制耗电量,以满足系统节能环保需求.为证明上述设计的有效性,将在下一步进行实验.

3 实验对比

为验证上述设计的基于PLC技术的节能环保型电气控制系统的有效性,设计实验,并将文献[3]方法和文献[4]方法与本文设计的方法进行对比.

3.1 实验准备

实验以某冶金电气设备为实验对象,在实验之前初始化实验设备,分别应用文献[3]方法和文献[4]方法与此次设计的系统方法对设备控制,对比5天内三种系统的运行情况.

并采用KIU-45I软件,对实验时产生的数据全面收集,并收集设备运行时的相关信息,包括设备运行利用率、各种事件的触发时间以及相关变量变化等,具体的实验平台如图4所示:

图4 实验平台

在图4中,实验监控终端的作用是记录实验产生的信息,并将实验信息以曲线的形式展现出来,图中服务器主要为实验提供通信功能.为了准确测量设计系统方法的运行效率,需要在实验平台上进行仿真研究,其具体操作流程如下:

1)将节能环保型电气控制系统实验中的全部场景依次转换为可控粒子数据;

2)配置对应的参数,同时对粒子群数据进行初始化处理,同时将粒子的速度设定为0;

3)通过PLC技术阻止全部场景;

4)通过对应的计算公式更新粒子数据个体的最优位置.

3.2 实验结果分析

在上述实验平台和实验操作流程的基础上进行实验,文献[3]方法和文献[4]方法与此次设计的基于PLC技术的节能环保型电气控制系统的对比结果如图所5示:

图5 实验对比结果

由图5可知,分析实验对比结果,此次设计的系统与文献[3]方法和文献[4]方法设计系统在第一天运行时,能耗相对较低,而随着实验天数的增加,文献[3]方法和文献[4]方法的电气控制系统能耗均呈上升趋势.在第5天时,文献[3]方法和文献[4]方法设计系统与此次设计的系统能耗差别最大.其能耗明显比传统系统能耗低,并且整体的能耗曲线均在期望能耗下.

通过上述实验证明,此次设计的基于PLC技术的节能环保型电气控制系统比文献[3]方法和文献[4]方法设计系统的能耗低,实现了更低的耗能与更高的运行稳定性,证明了此次设计的方法的有效性.

4 结论

针对传统的节能环保型电气控制系统能耗高的问题,设计一种基于PLC技术的节能环保型电气控制系统.从系统硬件设计与系统软件设计两方面完成了系统的设计,系统硬件部分以PLC技术为系统的核心功能,主要包括处理器、控制器与电源设计,系统的软件部分保证系统的稳定运行,并设置临界值,如果系统出现故障,则自动触发报警机制,以有效控制耗电量,以此实现基于PLC技术的节能环保型电气控制系统.本次设计的节能环保型电气控制系统的创新点是:(1)是利用PLC技术实现设计;(2)是提出主控电源与备用电源的切换原理.实验对比结果表明,此次设计的系统比其他方法设计的系统能耗低,满足了节能环保型电气控制系统的设计需求,对实现能源节约,具有一定的实际应用意义.