应用于经济型数控机床的“软撞块”回零技术

2021-01-08魏巍

魏 巍

(北京劳动保障职业学院,北京 100029)

1 引言

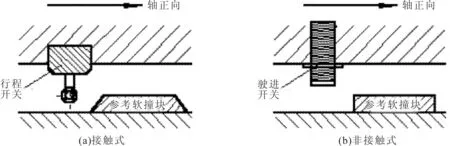

经济型数控机床由于成本控制的原因,一般其数控轴采用开环或半闭环控制,即机床的数控轴不配置光栅尺等位置控制系统。此类机床在每次开机后,均须执行一次回参考点的操作,即所谓的“回零”。以此作为简易数控系统建立其机床坐标系的基准,同时相应的软限位、螺距补偿等控制功能方可生效。一般而言,回参考点动作的机械结构原理如图1所示,分为两种:接触式,采用行程开关等作为回零发信元件,图1(a);非接触式,采用接近开关等作为回零发信元件,图1(b)。

图1 回参考点的机械结构

在具体的设计应用中,按数控轴行程的长短,选用不同的机构方式。对于常规行程(一般为>100 mm),大多采用接触式回参考点机构;较短行程(10~100 mm),则多采用非接触式回参考点机构;而对于超短行程(<10 mm),由于受装配空间及元件规格尺寸的限制,上述两种方式均很难实现准确可靠的回零控制。本文讨论的研究对象是国产某型剃齿刀磨床,其数控砂轮修整器轴向进给轴的有效行程仅为1.5 mm,不难想象其狭小的空间难以配置光栅或机械撞块。该难题的最终攻克直接催生了“软撞块”回零技术概念提出及相关技术的应用,从而为超短行程数控轴的回零控制提供了一种简便可靠的全新解决方案。

2 试验样机的设计优化论证

2.1 数控砂轮修整器机械结构分析

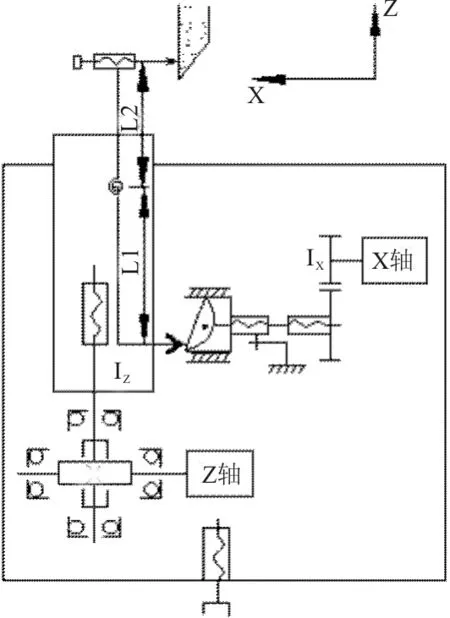

该型磨齿机的数控砂轮修整器部件的最大外形尺寸为401 mm×236 mm×211 mm,而其传动链末端的修整金刚笔的有效运动行程:Xmax=1.5 mm(实际工作行程<0.05 mm);Zmax=50 mm(实行工作行程约40 mm)。其机械结构原理见图2。

图2 数控修整器的机械结构原理

在此机构中,其轴向进刀轴X轴采用齿轮传动及差动螺母机构,回差小、精度高,并通过带扛杆机构的可调角度靠模进行大角度砂轮修形[1]。

2.2 传动链参数计算

轴向进给轴X轴的传动链参数如下:齿轮传动比ix=18/60;差动螺母上螺纹t1=1.5 mm,下螺纹t2=2.0 mm;杠杆比L1/L2=1/2.5,不难算出x轴的驱动电机每转进给当量:

Jx=Ix(t2-t1)L1/L2=6×10-2mm/转

(1)

在径向进给轴Z轴传动链中,齿轮传动比iz=4/15;丝杠螺距tz=3 mm,同样可算出Z轴的驱动电机每转进给当量:

Jz=Iz.tz=0.8 mm/转

(2)

2.3 面临的技术难点

根据上述修整器机械结构的特点,很快就得出结论,即采用2种传统的回零方式均很难实现可靠的回零动作控制。因为整个机构传动链的任何环节均没有足够的装配空间来加装作为参考点发信元件的行程开关或接近开关及其撞块;且查阅样本资料后,已知的最小规格的接近开关,其尺寸也有Φ3 mm,远远超过了X轴的行程;如果为了实现回零而改变机械结构,增大X轴的行程,其杠杆机构的固有原理误差(主要表现为用线性控制量代替非线性几何运动产生的误差[1])会被同比放大,将严重影响修形精度。

3 ”软撞块”回零技术方案介绍

3.1 “软撞块”回零技术的整体设计思路

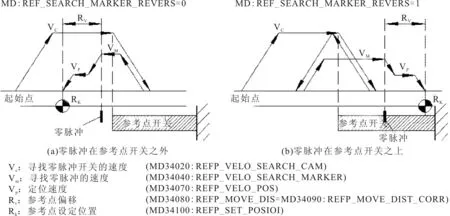

鉴于2节所述的诸多因素,从改造修整器硬件结构的角度来实现数控修整器的回零动作控制已无可能,因此将研究转向从数控系统控制软件的角度寻找突破口。通过对数控系统返回参考点的基本控制原理[2](图3)的深入分析。

图3 返回参考点的基本控制原理

由此提出了一个全新的纯软件结构的数控轴回参考点控制方案,即本文所说的“软撞块” 回零技术。其技术方案的设计思路如下。

3.1.1 修改PLC程序

通过编辑相应的PLC逻辑语句来模拟出整个返回参考点过程中发信元件的状态信号,并以此替代原外部输入信号,植入相关的轴控制PLC子程序块中。其中,参考点开关撞块的长度用PLC的定时器指令虚拟构建。这就是”软撞块”回零技术的核心内涵。

3.1.2 忽略不必要参数

由于图3中的参考点偏移Rv是为传统回零方式中为方便回零撞块的机械调整而设置的零点偏置参数,在”软撞块”回零操作中已无实际意义,可予以简化略去。

3.1.3 确定约束条件

为保证回零操作定位的重复精度应设定“软撞块”回零操作的前提条件为:从机床零点移出再回到同一零点(即δ=0),并由数控系统加以确认。因此须在PLC程序和机床参数设置中对相关操作方式和步骤予以约束和规定。

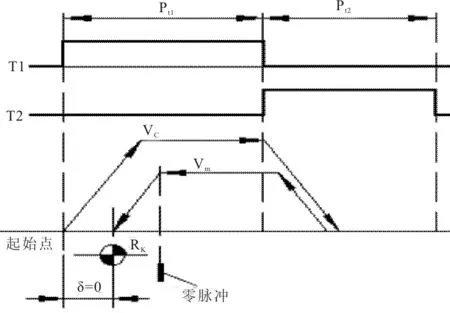

基于以上各点,可得出“软撞块”回零动作过程的原理,见图4 。

3.2 “软撞块”回零控制方案

3.2.1 用PLC程序构建虚拟的发信元件状态模型

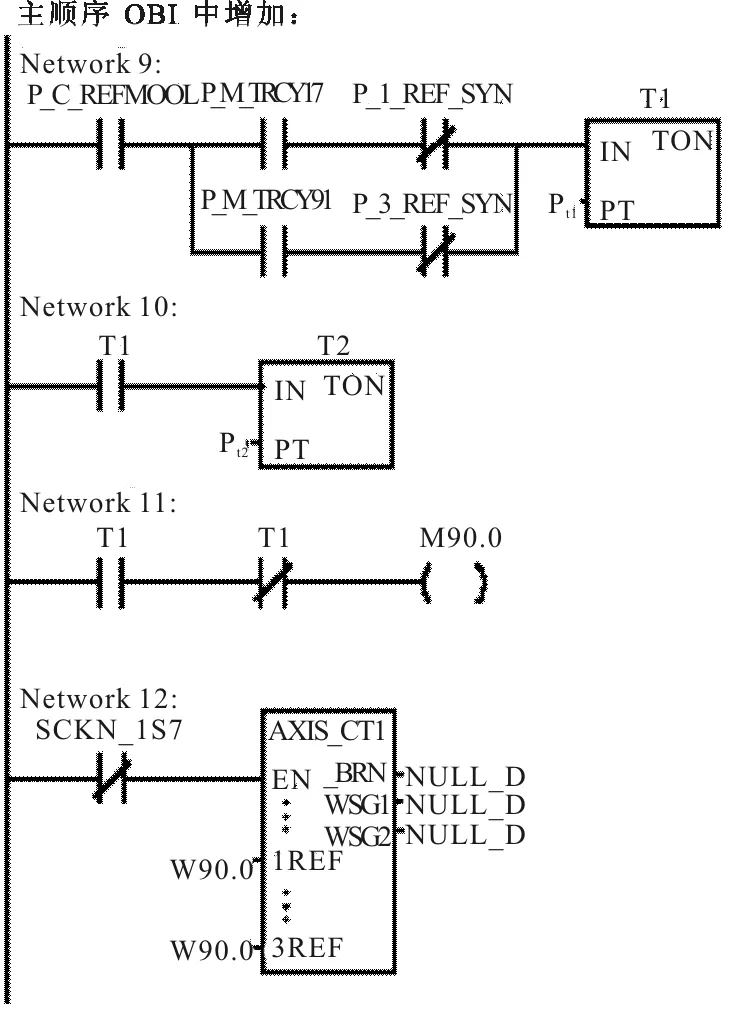

具体的PLC程序如下(图5)。

图4 “软撞块”回零技术原理

PLC程序注释:

Network 9:在回参考点方式下,如果数控轴未回过参考点,按下相应的回零方向键+X或+Z,即激活延时通定时器T1。

Network10:延时T1时间后激活定时器T2。

Network11:由T2定义的脉冲宽度即为”软撞块”的长度,将其状态送至中间变量M90.0。

Network12:M90.0赋值于数控系统内置的标准轴控制PLC子程序相应的参考点开关地址。(Pt1、Pt2的单位均为100 ms)。

3.2.2 PLC参数及相关机床数据的设置及其约束关系

参考点”软撞块”的长度,Pt1要根据机床数据MD34020定义的速度确定,即要求在该速度下碰到撞块后减速到“0”速时,坐标轴能停在撞块之上(不能冲过撞块)[2]。

图5 OLC程序

应保证在回参考点过程中,驱动电机应旋转不超过1周,以保证零脉冲采集的准确性和唯一性。在实际调试过程中,对机床数据MD34040,MD34070以及Pt1、Pt2的设置应结合1.2节的计算结果予以分析和优化。

机床数据MD34080和MD34090两个参考点偏置量均应设为0。

3.2.3 “软撞块”回零的操作方式及流程

(1)设置机床数据MD10720,将开机画面的缺省默认操作方式限定为参考点方式。

(2)X,Z轴均完成回零操作后,PLC程序将自动闭锁JOG、JOG REF,JOG INC三种操作方式,使操作者此后只能在MDA或自动方式下操作,避免错误的回零操作使机床零点走失。相关PLC程序如下。

子程序SBR38 MCP NCK(图6)。

(3)规定所有的修形程序结尾均必须加入G0X0Z0语句。且在机床关机前必须检查各轴是否均已返回零点。

4 样机试验效果评价

基于上述”软撞块”回零技术的砂轮修整器回零控制方案,在样机上得以成功实施,最终不仅1.5 mm行程的X轴采用了”软撞块”回零技术,而且Z轴也因机械装配空间不够采用了该技术。经实验验证及用户生产考核,证明在正常工况下,所有数控轴均可实现安全可靠的零点重复精确定位。

图6 回零控制

5 结语

“软撞块”回零技术不需要任何发信元件及机械撞块,因此避免了硬件故障导致的回参考点失败错误,特别是在超短行程的数控轴回零控制中有着无可比拟的优势。同时,该技术也为经济型数控机床的回零控制提供了一种低成本的解决方案。

“软撞块”回零技术亦有一定的局限性,主要表现在非正常工况(如系统突然断电)下可能导致的机床零点走失。因此,在数控轴行程足够长的情况下,仍建议采用传统的两种回参考点控制方式。