单侧面板裂纹损伤对钛合金蜂窝夹层结构弯曲性能影响

2021-01-08岳喜山闫群赵伟谢宗蕻

岳喜山,闫群,赵伟,谢宗蕻

(1.西北工业大学 航天学院,西安710072;2.中国航空制造技术研究院 航空焊接与连接技术航空科技重点实验室,北京100024;3.沈阳飞机设计研究所 结构部,沈阳110035; 4.中山大学 航空航天学院,广州510275)

钛合金蜂窝夹层结构由钛合金上下薄面板和蜂窝芯体通过钎焊制造得到,具有比强度高、比刚度大、隔热/降噪性能优异等特点,已逐渐被应用于新一代飞行器中[1-4]。但由于工艺、材料特性等原因,钛合金蜂窝夹层结构在制造和使用过程中可能会意外产生各种缺陷或损伤,如面板裂纹损伤和低速冲击损伤等[5-7]。面板裂纹损伤大多来源于钛合金蜂窝夹层结构在安装、使用和维护过程中的工具划伤,以及结构在长期服役过程中由于交变疲劳载荷而产生的裂纹。

夹层结构具有大的弯曲刚度/质量比,因此,夹层结构被广泛应用于承受结构弯曲载荷[8-10]。国内外研究者采用试验和数值方法对金属夹层结构的弯曲性能进行了大量研究。杨凯等[11]通过对含面板裂纹损伤的镍基高温合金蜂窝夹层结构进行试验研究,发现结构抗弯能力随缺陷尺寸增加而近似线性降低。但是,目前科研人员大都以高温合金蜂窝夹层结构为对象,研究损伤对结构力学性能的影响,涉及钛合金蜂窝夹层结构的力学性能研究相对较少,关于面板裂纹损伤对钛合金蜂窝结构力学性能影响的研究则更少[12-17]。

为了评估面板裂纹损伤的影响,本文基于ABAQUS二次开发技术建立了无损伤和含不同尺寸裂纹的钛合金蜂窝夹层结构模型,研究了单侧面板裂纹损伤对结构弯曲性能的影响,并通过无损伤试验件三点弯曲试验结果验证有限元模型的合理性。在此基础上,研究了面板裂纹扩展详细过程和机理。研究结果对钛合金蜂窝夹层结构的工程应用具有一定的指导意义。

1 三点弯曲试验

1.1 试验件及试验装置

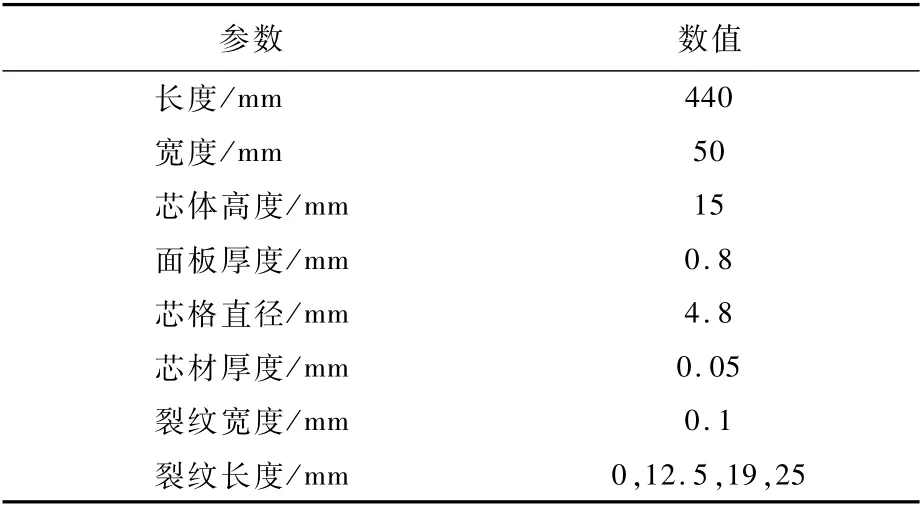

钛合金蜂窝夹层结构三点弯曲试验参照试验标准GB/T 1456—2005[18]进行,用于测定面板的弯曲强度。参照该试验标准,确定钛合金蜂窝夹层结构试验件的蜂窝芯体高度为15 mm,面板厚度为0.8 mm,试验件宽度为50 mm,跨距为400 mm,试验件长度为440 mm。试验件具体尺寸参数如表1所示。试验件面板材料为TC4,芯体材料为TC1。蜂窝芯体采用成型法制造,即先将钛合金箔材辊压成瓦楞板,再将瓦楞板焊接为整体。因此,蜂窝芯体胞壁分为单胞壁和双胞壁2类,且芯体具有方向性(见图1)。试验件长度方向与蜂窝芯体L方向一致。试验件分为无损伤和含单侧面板裂纹损伤两大类,其中无损伤试验件1组,含面板裂纹损伤试验件3组,每组包含3件试验件。面板裂纹预制在单侧面板中部,裂纹宽度为0.1 mm,裂纹长度分为12.5、19和25 mm 3种,裂纹长度方向与试验件宽度方向一致。试验装置如图2所示。为了避免试验件面板局部出现压塌现象,在加载压头和支座处加装垫块,并在垫块和试验件之间垫厚度为4 mm的硬质橡胶垫片。试验在电子万能试验机上进行。首先,根据跨距尺寸,将支座与底座固定后放置在试验机压缩底座上。然后,安装支座垫块、橡胶垫片和试验件。最后,安装压头垫块和橡胶垫片,并调整压头位置。在安装含面板裂纹损伤试验件时,含裂纹损伤的面板朝下放置。试验采用位移控制,加载速度为3.5 mm/min。

表1 试验件尺寸参数Table 1 Dimension parameters of specimens

1.2 试验结果

1.2.1 破坏过程及破坏模式

试验过程中观察到以下现象:

图1 蜂窝芯体细节图Fig.1 Detail of honeycomb core

图2 三点弯曲试验装置图Fig.2 Devices of three-point bending test

1)对于无损伤试验件,随着载荷的增加,试验件出现了明显的变形。随着载荷的进一步增加,由于试验件的变形增加,试验件面板(上面板)与压头垫块之间由面接触变为线接触。继而,在线接触载荷作用下,试验件上面板被压塌,另一侧面板(下面板)发生断裂,试验件整体破坏。可见,在三点弯曲载荷作用下,无损伤试验件的典型破坏模式为上面板弯折(屈曲)和下面板横向断裂,如图3所示。

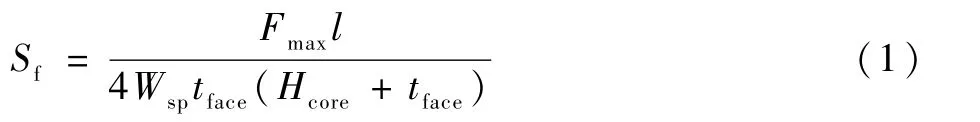

2)对于含面板裂纹损伤试验件,随着载荷的增加,试验件出现了明显的变形。当载荷增加到裂纹扩展临近载荷,裂纹迅速向试验件两侧扩展,试验件下面板发生断裂,试验件整体破坏,上面板保持完好。可见,在三点弯曲载荷作用下,含面板裂纹损伤试验件的典型破坏模式为裂纹扩展导致面板横向断裂,如图4所示。

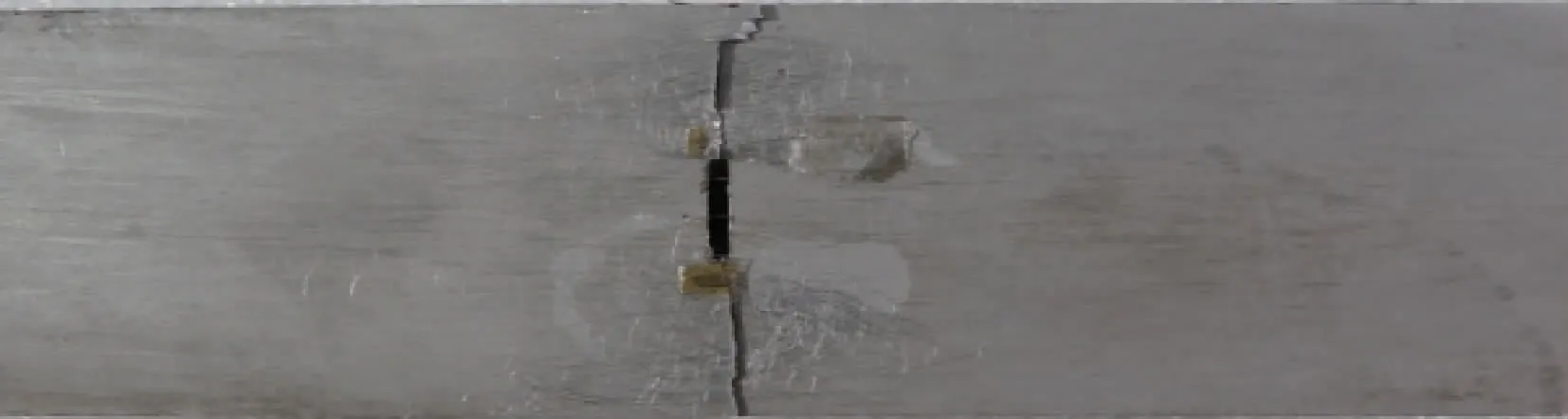

1.2.2 面板弯曲强度

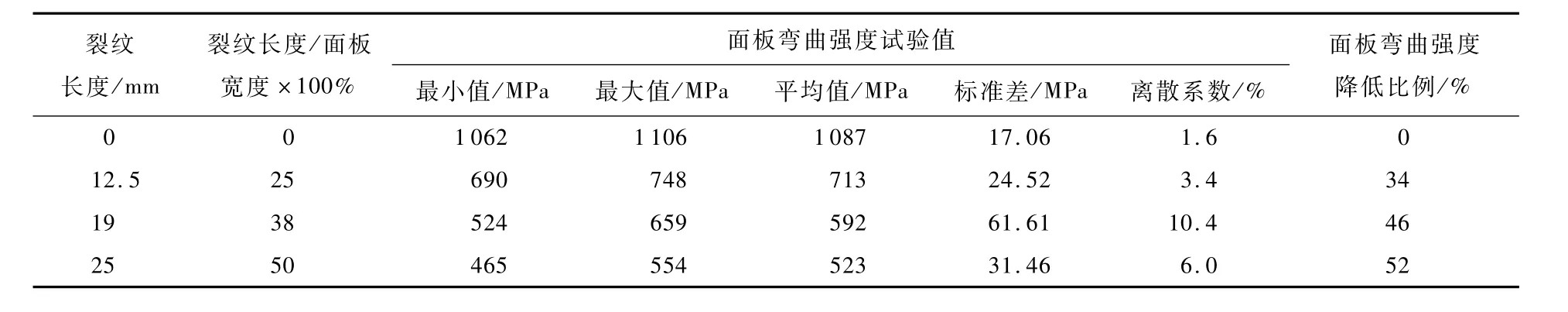

在三点弯曲载荷作用下,钛合金蜂窝夹层结构面板弯曲强度采用下式计算:

式中:Sf为钛合金蜂窝夹层结构的面板弯曲强度,MPa;Fmax为最大跨中载荷,N;l为跨距,其值为400 mm;Wsp为试验件宽度,mm;Hcore为试验件芯体高度,mm;tface为试验件面板厚度,mm。

通过式(1)计算得到无损伤和含面板裂纹损伤钛合金蜂窝夹层结构的面板弯曲强度试验结果,如表2所示。表中:面板弯曲强度降低比例是指含面板裂纹损伤结构强度相对无损伤结构面板弯曲强度降低比例。从表2可以看出,试验数据最大离散系数为10.4%,试验结果可靠有效;当面板裂纹长度为12.5~25 mm时(对应于裂纹长度/面板宽度为25% ~50%),含面板裂纹损伤的钛合金蜂窝夹层结构面板强度相对于无缺陷情况降低了34% ~52%。可见,面板裂纹损伤会显著降低钛合金蜂窝夹层结构面板弯曲强度。

图4 含单侧面板裂纹损伤钛合金蜂窝夹层结构三点弯曲试验典型破坏模式Fig.4 Typical failure mode of titanium honeycomb sandwich structure with one side facesheet crack damage in three-point bending test

表2 试验测试得到的钛合金蜂窝夹层结构面板弯曲强度Table 2 Experimental facesheet flexural strength of titanium honeycomb sandwich structures

2 有限元建模与分析

2.1 有限元模型建立

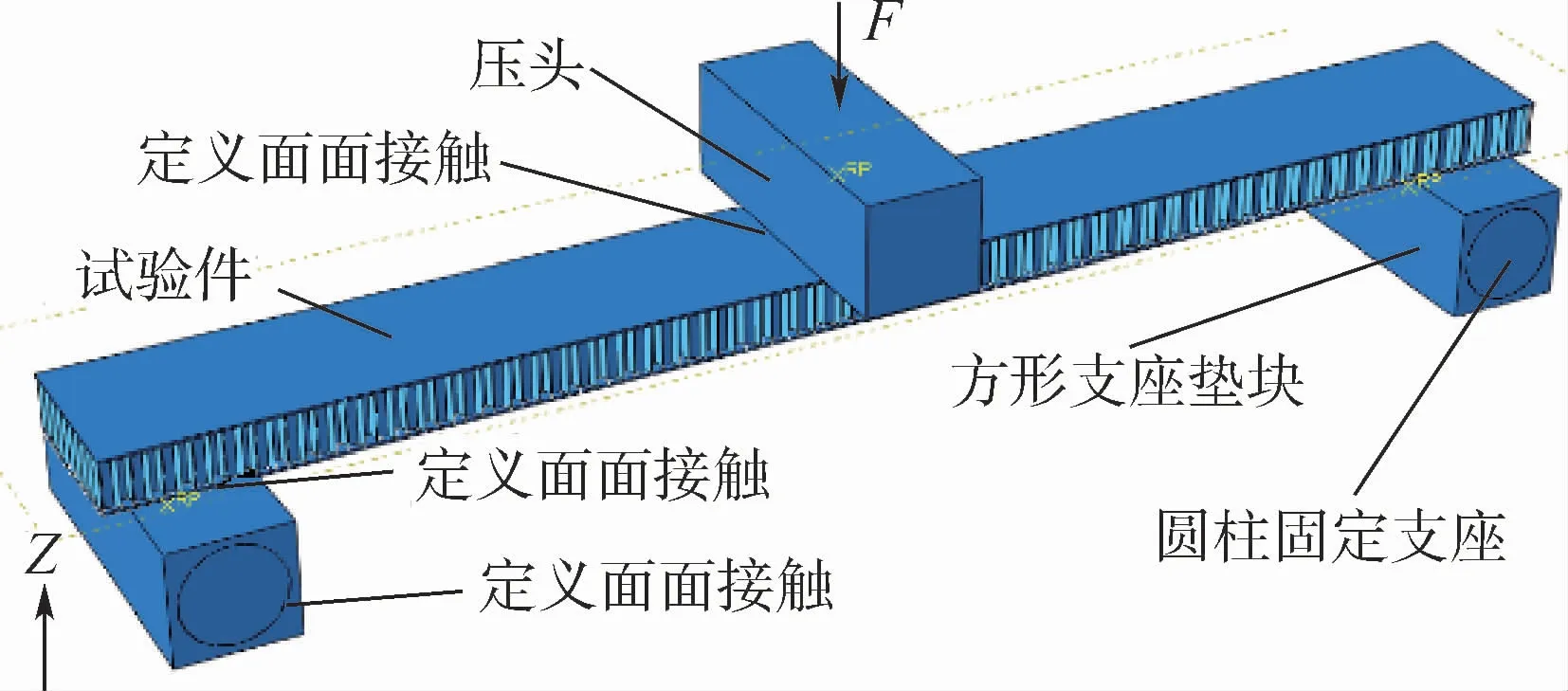

采用Python语言对有限元软件ABAQUS进行二次开发,通过参数化建模方法建立全尺寸钛合金蜂窝夹层结构三点弯曲有限元模型。模型包含蜂窝芯体细节结构,尺寸与试验件一致。模型中,上下面板和蜂窝芯体均采用三维实体,C3D8R单元。面板和芯体采用“tie”命令绑定成为整体。模型中材料性能与试验件一致,如表3所示。表中:材料弹性模量、泊松比和屈服强度参数由拉伸试验测得[7],断裂韧性和临界能释放率参考文献[19]得到。模型中,上面板和压头底面之间、下面板和方形支座垫块顶面之间、圆柱固定支座外侧与方形支座垫块内侧均定义面面接触,约束圆柱固定支座所有自由度、约束方形支座垫块除绕支座转动外的其他自由度、约束压头沿Z方向的移动外的其他自由度,并在压头上施加与Z方向相反的载荷。本文采用围道积分的方法预测结构的弯曲强度,采用扩展有限元方法(XFEM)预测裂纹的扩展。围道积分方法基于裂纹尖端应力强度因子计算弯曲强度,通过对比有限元计算得到的裂纹尖端应力场的应力强度因子与钛合金TC4的材料断裂韧性KIC,来反推面板裂纹尖端应力达到临界值时所对应的面板应力值。扩展有限元方法不仅能够预测裂纹的萌生,而且能够预测裂纹的扩展。因此,本文的无损伤和含面板裂纹损伤模型各包含2类模型。有限元模型及其边界、加载条件如图5所示。

表3 试验件采用的钛合金材料参数Table 3 Material parameters of titanium used in specimen

图5 钛合金蜂窝夹层结构三点弯曲有限元模型Fig.5 Finite element model of titanium honeycombsandwich structure under three-point bending

对于含面板裂纹损伤的结构建模,由于裂纹区域需要网格加密,考虑到钛合金蜂窝夹层结构的对称性,为了降低计算成本,仅建立了结构的1/2模型。在含裂纹损伤面板的中部定义了长度分别为12.5、19和25 mm的裂纹,在裂纹两侧定义了一定宽度的裂纹扩展区域(Crack Region)。含裂纹损伤面板的网格划分如图6所示。采用围道积分模型需要计算裂纹尖端应力强度因子和J积分数值,因此,裂纹尖端位置采用了辐射状网格(见图6(a))。扩展有限元方法对于裂纹区域的网格要求并不高,只需对裂纹可能出现的路径适当进行加密即可(见图6(b))。

2.2 有限元模型验证及裂纹扩展

本节采用无损伤结构试验结果对有限元建模方法和求解策略进行验证。

2.2.1 破坏模式

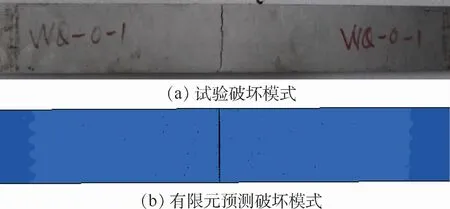

图8 无损伤结构下面板断裂破坏模式对比Fig.8 Comparison of lower facesheet fracture failure modes for structure without damage

将有限元模型预测得到的无损伤结构的破坏模式与试验结果对比,如图7和图8所示。从图7可以看出,有限元模型不仅能够准确预测上面板的屈曲弯折断裂,而且能够准确预测蜂窝芯体压损和塌陷失效。从图8可以看出,有限元模型可以准确预测下面板裂纹的位置和形状。

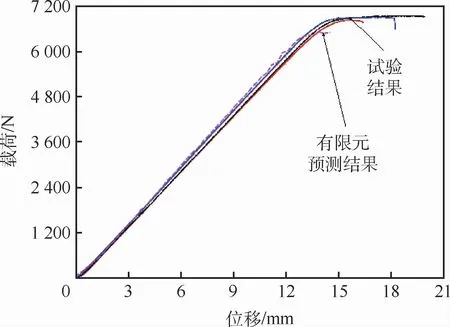

2.2.2 载荷-位移曲线

绘制有限元模型预测和试验测试得到的无损伤结构跨中施加载荷与跨中位移曲线,如图9所示。图中,有限元预测曲线采用虚线绘制,3件试验件测试结果采用实线绘制。可以看出,有限元预测的跨中载荷-位移曲线趋势与试验结果一致,有限元预测的最大载荷略小于试验结果(低5.5%),试验得到的最大载荷平均值为6 870 N,有限元预测得到的最大载荷值为6 490 N。可见,本文建立的有限元模型有效,分析策略可行。

图9 无损伤结构跨中载荷-位移曲线对比Fig.9 Comparison of mid-span load vs.displacement curves for structure without damage

3 结果讨论

采用验证的有限元模型及分析策略,先完成含单侧面板裂纹损伤的钛合金蜂窝夹层结构的有限元分析,并与试验结果进行比较讨论;再对裂纹扩展进行了研究。

3.1 破坏模式

3.1.1 无损伤结构破坏模式

从1.2.1节和2.2.1节可以看到,无损伤结构上下面板的破坏模式和机理不同。上面板破坏机制为:在三点弯曲载荷作用下,上面板承受面内压缩载荷;随着跨中载荷的增加,结构发生较大变形,跨中载荷由面载荷转变为线载荷;线载荷导致上面板局部失稳塌陷,最终发生弯折。下面板破坏机制为:在三点弯曲载荷作用下,下面板承受面内拉伸载荷;当载荷达到临界载荷时,下面板出现断裂,断裂过程呈现出延性断裂特征,即断裂过程分为空隙形成、空隙聚结(也称为裂纹形成)及裂纹扩展和整体破坏等几个步骤。

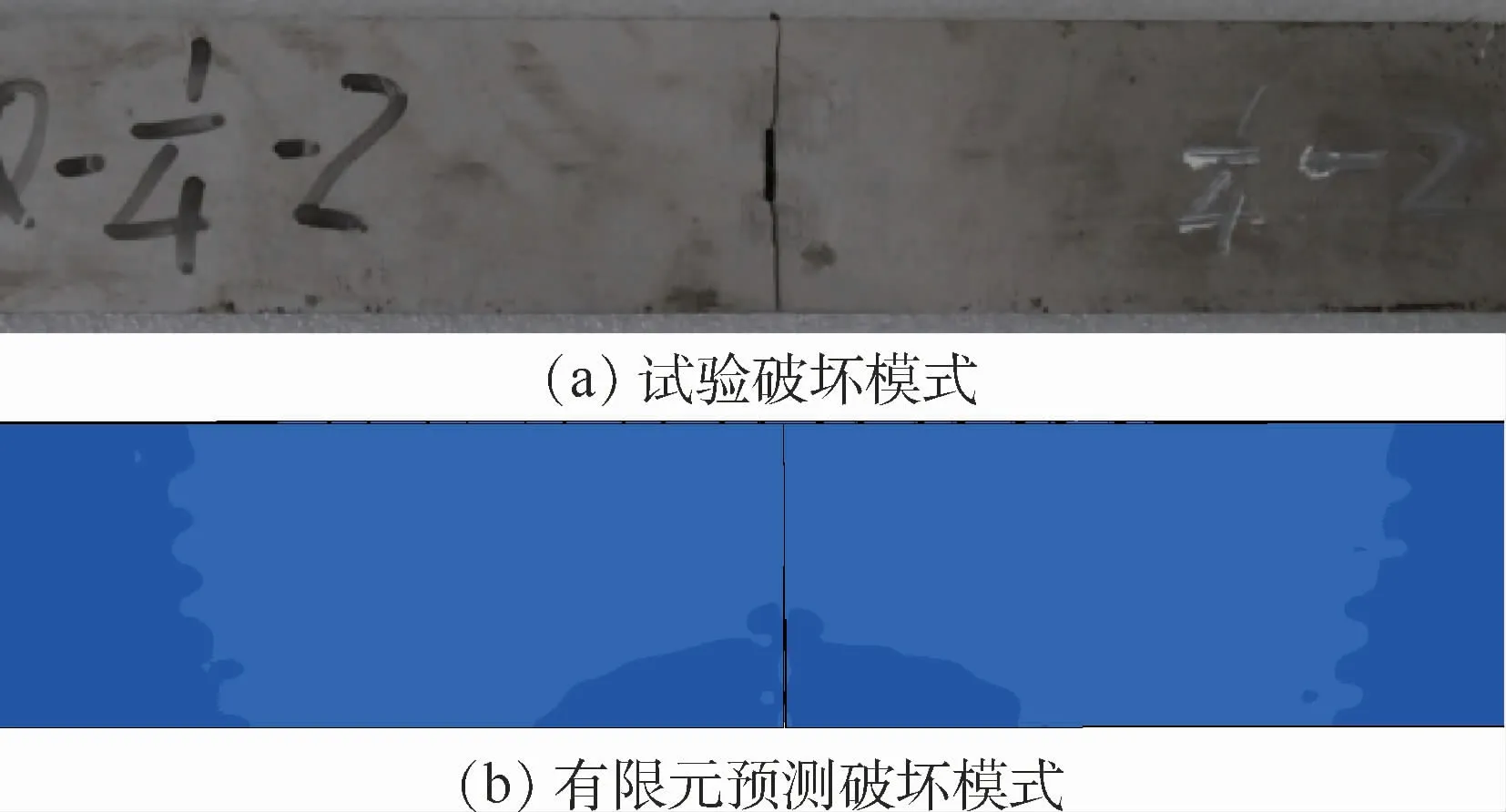

3.1.2 含面板裂纹损伤结构破坏模式

有限元预测得到的含单侧面板裂纹损伤的结构的破坏模式一致。有限元预测的含单侧12.5 mm长裂纹损伤的结构破坏模式与试验结果对比如图10所示。可以看出,有限元模型预测得到的含面板裂纹损伤结构的破坏模式与试验结果一致,即下面板沿裂纹出现横向断裂,上面板保持完好。

3.2 面板弯曲强度

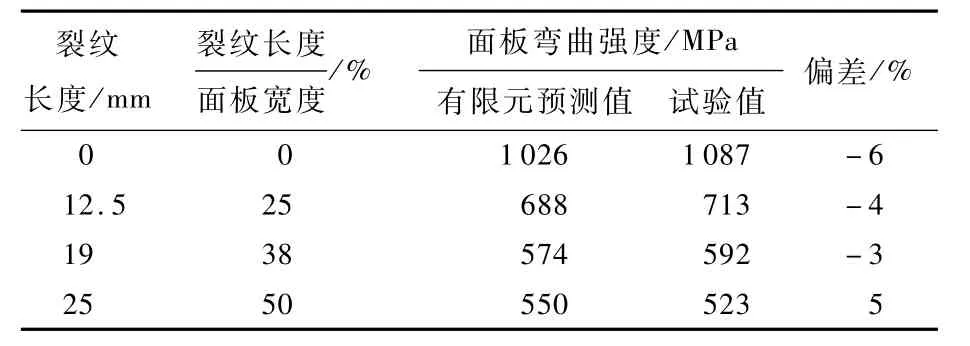

采用围道积分方法预测得到的钛合金蜂窝夹层结构面板弯曲强度和试验计算得到的面板平均弯曲强度对比如表4所示。表中:偏差是指有限元预测值相对试验值的相对偏差。从表4可以看出,有限元模型预测得到的钛合金蜂窝夹层结构面板弯曲强度与试验结果最大偏差仅6%。可见,本文采用的有限元方法能够准确预测钛合金蜂窝夹层结构的面板弯曲强度。

图10 含面板裂纹损伤结构下面板断裂破坏模式对比Fig.10 Comparison of lower facesheet fracture failure modes for structure with facesheet crack damage

表4 钛合金蜂窝夹层结构面板弯曲强度对比Table 4 Comparison of bending strength of titanium honeycomb sandwich structure

3.3 裂纹扩展分析

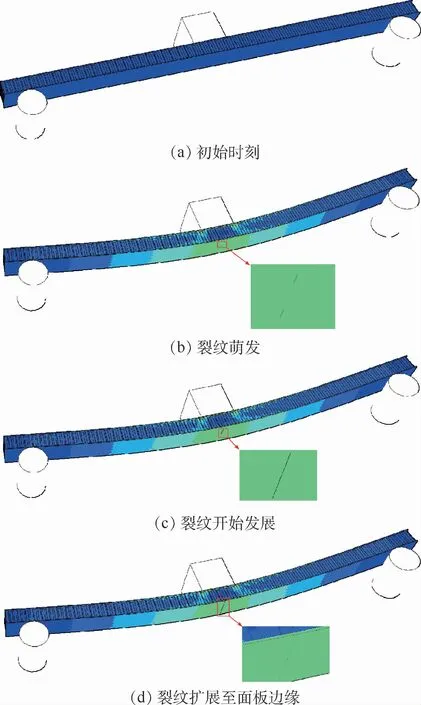

图11 无损伤钛合金蜂窝夹层结构裂纹萌生及扩展过程Fig.11 Crack initiation and propagation process of titanium honeycomb sandwich structures without damage

图12 含面板裂纹损伤钛合金蜂窝夹层结构裂纹扩展过程Fig.12 Crack propagation process of titanium honeycomb sandwich structure with facesheet crack damage

采用扩展有限元方法对三点弯曲载荷作用下的无损伤和含面板裂纹损伤结构裂纹扩展进行模拟,二者裂纹扩展过程分别如图11和图12所示。对于无损伤结构,结构在持续增加的压头载荷作用下,下面板在靠近中部的位置首先萌生了裂纹,随后裂纹开始扩展并逐步变大,然后裂纹向面板两侧持续扩展,下面板发生横向断裂。对于含单侧面板裂纹损伤结构,裂纹在持续增大的载荷作用下,将沿着初始裂纹尖端开始向面板边缘扩展,直至下面板整体发生断裂。从裂纹起始到裂纹扩展到整个下面板,面板整体断裂是一个瞬间过程。

4 结 论

本文采用试验和有限元方法,研究了单侧面板裂纹损伤对钛合金蜂窝夹层结构三点弯曲性能的影响。研究结果表明:

1)在三点弯曲载荷作用下,无损伤钛合金蜂窝夹层结构的典型破坏模式为:上面板中部发生局部弯折,对应位置蜂窝芯体发生塌陷;下面板跨中区域发生断裂破坏。

2)在三点弯曲载荷作用下,含单侧面板裂纹损伤的钛合金蜂窝夹层结构的破坏模式为含裂纹侧面板断裂。由于从裂纹扩展起始到面板沿裂纹出现横截面断裂是一个瞬间过程,裂纹的存在和扩展导致含面板裂纹损伤结构面板弯曲强度明显低于无损伤的结构,即裂纹的存在和扩展显著降低了钛合金蜂窝夹层结构的弯曲承载性能。

3)对于含单侧面板裂纹损伤的钛合金蜂窝夹层结构,随着面板裂纹长度的增加,结构的面板弯曲强度线性降低。

4)本文建立的有限元模型不仅可以较为准确地预测结构的破坏模式和面板的弯曲强度,同时可以揭示面板裂纹的扩展机理。

本文的研究成果可为工程上钛合金蜂窝结构弯曲性能研究提供有效的参考。