叶尖定时及叶尖间隙测量技术研究综述

2021-01-07张亮王启迪李欣王苑

张亮 王启迪 李欣 王苑

摘 要:渦轮叶片在高速旋转时会因振动产生疲劳断裂失效,造成旋转机械的损坏。叶尖定时测量技术是目前最有前途的非接触式叶片振动实时监测方法,叶尖间隙变化与叶片的振动状态密切相关。因此,实时监测叶片的振动状态和叶尖间隙是保证旋转机械安全、稳定、可靠运行的关键。系统综述了叶尖定时及叶尖间隙测量技术的原理和国内外研究成果,认为目前研究仍处于仿真模拟和实验测量的不完全成熟阶段,今后可在以下方面展开研究:1)将叶尖定时和叶尖间隙测量技术相结合,实现叶片的振动测量;2)进行无键相法的叶片异步振动测量,并投入到工程应用中;3)制定有效的动态标定方案,测量叶片在旋转状态时输出电压与叶尖间隙之间的关系;4)研制能够在恶劣环境下进行高精度、长周期测量的传感器。

关键词:机械动力学与振动;叶尖定时;叶片振动;叶尖间隙;实时监测

中图分类号:O329 文献标识码:A

doi:10.7535/hbkd.2021yx05001

收稿日期:2021-05-13;修回日期:2021-08-20;责任编辑:冯 民

基金项目:国家自然科学基金(51505206);辽宁省自然科学基金(2019-ZD-0694)

第一作者简介:张 亮(1983—),男,辽宁葫芦岛人,副教授,博士,主要从事失谐叶盘结构减振方面的研究。

E-mail:zhangliang545238@163.com

Review of research on tip-timing and tip clearance measurement technology

ZHANG Liang,WANG Qidi,LI Xin,WANG Yuan

(Faculty of Mechanical Engineering and Automation,Liaoning University of Technology,Jinzhou,Liaoning 121001,China)

Abstract:Turbine blades will fail due to fatigue fracture caused by vibration at high-speed rotation,resulting in damage of rotating machinery.Blade tip-timing measurement technology is the most promising non-contact blade vibration real-time monitoring method at present,and the change of the blade tip clearance is closely related to the vibration state of the blade.Therefore,real-time monitoring of blade vibration state and blade tip clearance is the key to ensure the safe,stable,and reliable operation of rotating machinery.The principles and research results of blade tip-timing and blade tip clearance measurement technology in domestic and international were summarized.It was clarified that the current research is still in the incomplete maturity stage of simulation and experimental measurement,and the research prospects of blade tip-timing and blade tip clearance measurement technology were provided.It was pointed out that future research can be carried out in the following aspects: 1) combining blade tip-timing and tip clearance measurement technology to achieve blade vibration measurement;2) conducting asynchronous blade vibration measurement without the once per revolution (OPR) sensor method and putting it into engineering application;3) developing an effective dynamic calibration scheme to measure the relationship between the output voltage and the blade tip clearance when the blade is rotating;4) developing the sensors capable of high-precision and long-period measurements in harsh environments.

Keywords:

mechanical dynamics and vibration;blade tip-timing;blade vibration;blade tip clearance;real-time monitoring

涡轮叶片作为航空发动机的核心部件,高速旋转时除了受到自身转子不平衡的离心力外,还会与空气流产生相互作用,形成不平均、不稳定的气流力,使叶片发生振动,随着转速的提高,叶片还可能受到多种复杂的作用力,加剧叶片振动,严重时产生疲劳裂纹甚至断裂。若未能及时发现叶片产生疲劳断裂失效,将会造成旋转机械的损坏[1-2]。因此,对叶片的振动状态进行实时监测,获取叶片旋转过程中的振动参数,可以对叶片故障进行提前预警,有效預防叶片发生疲劳断裂失效,保证大型旋转机械安全、稳定、可靠的工作。目前,叶尖定时(blade tip-timing,BTT)技术仅需沿静止的机匣上安装几个传感器就能够实现全周期监测叶片振动的目的,是最有效的叶片振动实时监测手段[3]。

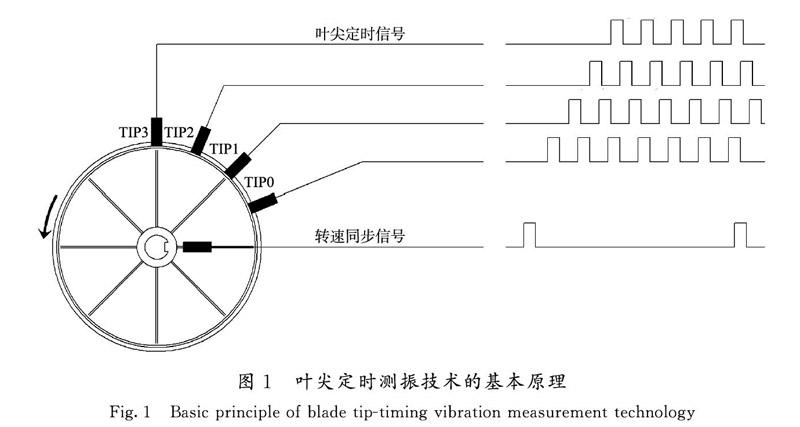

1 叶尖定时测量技术

叶尖定时测振技术的基本原理如图1所示,在转轴处安装键相传感器记录转速信号,并由安装在机匣上的叶尖定时传感器TIP0~TIP3记录旋转叶片扫过传感器探头时产生的叶尖定时信号。由于叶片的实际到达时间与不振动时的理论到达时间不相等,将产生时间差Δt,基于时间差序列{Δt},再借助相应的叶片振动参数辨识算法就能够辨识出叶片的振动幅值等参数[4-6]。叶片在实际旋转过程中受离心变形和热变形的影响,会使叶片与机匣之间的叶尖间隙发生改变。传统的叶尖定时信号处理方法没有考虑叶尖间隙变化对其定时精度的影响,以某一固定阈值的切割电平与脉冲信号前沿的交点时刻作为叶片的到达时间,导致在提取时间差序列{Δt}时引入了较大的定时误差,最终使叶片的振动参数辨识精度下降。叶片旋转时,其振动可分为切向振动和径向振动。叶尖定时测量技术主要用于测量叶片的切向振动,而叶片的径向振动会影响叶片尖端与壳体之间的距离,由叶尖间隙测量技术进行测量。叶尖间隙的变化与叶片的振动状态密切相关,因此实现叶尖定时和叶尖间隙的准确测量在叶片健康监测领域是非常有必要的。

1.1 提高叶尖定时系统精度的方法

为了减小因叶尖间隙变化引入的定时误差,科研人员相继提出了几种叶尖定时时刻鉴别方法(包括恒定比值时刻鉴别、零点时刻鉴别、双阈值前沿时刻鉴别等),并在一定程度上提高了叶尖定时系统的精度。

1)恒定比值时刻鉴别方法

该方法的阈值随着脉冲信号幅值的改变而改变,通常将阈值取在脉冲信号的50%处,以脉冲信号上升沿幅值高度的一半作为叶片到达叶尖定时传感器的时间[7]。该方法能够在一定程度上减小因叶尖间隙变化引入的定时误差,但该方法的定时精度会随着叶尖间隙的增大而下降,并且需要较高的信号处理精度。

2)零点时刻鉴别方法

叶尖定时传感器采集到的脉冲信号经过高通容阻滤波电路、零点检测电路后会变成一个双极性信号。此时,输出电压的零点就是原脉冲信号的峰值点,而电压零点的横坐标即为叶片的到达时间[8]。零点时刻鉴别方法是一种以脉冲信号的峰值时刻作为叶片到达时间的方法,理论上脉冲信号的峰值是叶片尖端正对传感器探头中心的时刻,并不会受到叶尖间隙变化的影响,但传感器测得的脉冲信号峰值部分较为平缓,确定电压的零点时刻较为困难。

3)双阈值前沿时刻鉴别方法

双阈值前沿时刻鉴别方法的原理如下:参考信号到达阈值Vth时开始计时,叶尖定时传感器采集到的脉冲信号到达阈值Vth1和Vth2(Vth1 近几年,国内在提高叶尖定时系统精度的方法上又取得了一些成果。汪猛[7,10]基于光纤式传感器,提出了一种以脉冲信号的中间时刻作为叶片到达时间的定时方法,提取切割电平与脉冲信号上升沿和下降交点所对应的时间,并将获取的2个时间相加取平均值,再以此平均值作为叶片的到达时间,该方法在传统的上升沿定时方法基础上减少了70%以上的定时误差。考虑到叶片端部的前后沿并不完全平行,其又提出了一种以脉冲信号两边沿线性部分延长线的交点作为叶片到达时间的方法,通过标定出合适的上升时间与下降时间的比值,可以更大程度地减小叶尖间隙变化对叶尖定时系统精度的影响。钟龙等[11]基于电涡流式传感器在测量范围内具有良好线性特性的特点,提出一种叶尖定时补偿法,通过标定叶尖间隙与测量误差之间的关系,再对测量误差进行补偿来提高叶尖定时系统的精度。 4)二次曲线拟合方法 二次曲线拟合求脉冲信号峰值时刻的方法,以求解的峰值时刻点作为叶片的到达时间,将峰值时刻点对应的输出电压经过相关算法,可以求出动态的实际叶尖间隙。采用二次曲线拟合方法对脉冲信号的峰值时刻进行计算,可解决复杂多项式需要定阶和求解才能确定峰值时刻的问题,其仅仅将脉冲信号中与二次曲线差异较大的部分舍去,对剩余部分的采样点进行二次曲线拟合即可获得脉冲信号的峰值时刻和峰值电压。采用该方法时,范围截取的太小或太大均不利于二次曲线拟合的准确性。因此,可将截取范围定在峰值电压向下的20%~50%之间,在其中寻找到一个最优的截取范围,最大限度地提高叶尖定时系统的精度。 1.2 无键相法叶片振动测量 传统的叶尖定时测量系统中除了叶尖定时传感器外还包括一个键相传感器,该传感器具有测量转子转速、提供时间基准和确定叶片编号的作用。键相传感器通常安装在旋转机械的转轴处,在转轴对应位置做好反光标记。转轴每转动一圈键相传感器接收到一次转速同步信号,根据两次接收到的信号时间间隔可以确定转轴的转速;根据反光标记与叶片之间的角度关系,可以确定叶片在不振动时的理论到达时间,再根据叶片的实际到达时间可以确定叶片的振动位移;根据反光标记的安装位置,可以确定叶尖定时传感器测得脉冲信号的叶片编号。 在实验室的叶片振动测量阶段,键相传感器可以使叶片的振动测量更加简单。但在航空发动机等旋转机械实际运行过程中,键相传感器往往难以安装在转轴附近的最佳位置,同时键相传感器需采用光学传感器,其精度受限于复杂且恶劣的发动机内部环境,在长期工作过程中会因故障使整个测量系统失效,甚至会因脱落而击伤转子,给发动机的稳定运行造成隐患。在双转子发动机的内部,受发动机结构和内部空间的影响,键相传感器更加难以安装[12]。因此,无键相法叶尖定时测量技术逐渐引起了研究人员的关注,也是未来叶片振动非接触测量技术的发展趋势。 为了克服键相传感器在叶片振动测量中的局限性,近几年,国内外逐渐展开了无键相法的叶片振动非接触测量研究,目前已经取得了部分研究成果。胡伟等[13]基于单自由度理论对无键相的非接触式叶片振动测量原理进行分析,运用公式推导了机匣热变形、叶尖定时传感器轴向安装误差和定位叶片振动引起的测量误差。RUSSHARD[14]提出一种直线拟合的方法,利用多个叶尖定时传感器的数据组合替代键相传感器的作用。GUO等[15-16]在变速扫频下使用三个叶尖定时传感器并在恒转速下再增加两个叶尖定时传感器实现了无键相法的叶片同步振动参数辨识。研究发现,采用无键相的叶尖定时信号处理方法时,可以有效减小采用键相传感器时引入的转速测量误差,为后续的叶片振动参数辨识提供了更高的测量精度[17]。王维民等[18]以某一旋转叶片作为“参考键相”,对叶片的同步振动展开研究,基于单参数法推导了叶片振动幅值、共振中心频率公式,基于自回归法推导了振动倍频值公式,通过实验与有键相法的参数辨识结果进行对比,得到2种方法的相对误差小于0.06%,验证了无键相法振动监测的准确性。周畅祎等[19]在双参数法的基础上增加一个叶尖定时传感器作为键相传感器,通过对叶片的振动位移差值进行处理辨识出了叶片的同步振动幅值和倍频。赵展鹏[20]基于无键相法在恒转速和变速扫频下分别对基本扇区单自由度与双自由度测振系统进行了叶片同步振动参数辨识,辨识结果与仿真结果相比误差极小,验证了无键相法叶片同步振动参数辨识的准确性。 目前,无键相法叶片振动非接触测量主要采用增加一个叶尖定时传感器的方式来替代键相传感器的作用,以其中一个叶尖定时传感器为基准,计算其余叶尖定时传感器与该传感器的振动位移差值,通过对振动位移差值进行分析,求得叶片的振动参数。另外,还有采用数据拟合生成虚拟键相传感器来替代键相传感器作用的方法。 2 叶尖间隙测量 叶尖间隙(blade tip clearance,BTC)的大小直接影响着发动机的性能和安全性,根据文献可知,发动机叶片的叶尖间隙每增加叶片长度的1%,发动机的效率就会降低1.5%;效率每降低1%,耗油率就会增加2%,但是,如果叶片尖端与机匣之间的间隙太小,叶片在旋转过程中就会因与机匣发生摩擦而损坏发动机[21-22]。因此,实时监测叶片的叶尖间隙,对叶片的故障进行提前预警,保证发动机的平稳运行十分重要。 经过多年的发展,研究人员提出了放电探针法、电容法、电涡流法、微波法和光纤法等多种方法实现对叶尖间隙的测量。 2.1 放电探针法 放电探针法利用火花放电原理,在探针上施加直流高压,控制器控制执行机构驱动探针逐渐靠近旋转叶片,当探针与叶片尖端之间的间隙足够小时发生电弧放电,再由控制器控制放电后的探针停止并退回安全位置,根据探针的移动距离计算出叶片尖端与机匣之间的间隙。 近年来, 国内外基于放电探针法对叶尖间隙进行了测量。1983年,DAVIDSON等[23]设计的第1代放电探针叶尖间隙测量系统实现了定子叶片与转鼓之间的间隙测量。1992年,SHEARD等[24]在此基础上发明了第2代放电探针叶尖间隙测量系统,该系统在6 mm的测量范围内精度可达±0.025 mm。英国ROTADATA公司研发的RATATIP叶尖间隙测量系统最大工作转速能够达到5 000 r/min,测量分辨率为0.01 mm,重复性误差为±0.05 mm[25]。2004年,熊宇飞[26]利用放电探针技术对4个试验件进行了叶尖间隙测量,给出了转子叶尖间隙随转速变化的一般规律。 放点探针法只能测量出转子的最小叶尖间隙,其测量精度受高污染环境影响较大,而且驱动探针的执行机构十分复杂,一旦探针无法退回安全位置就会发生故障,甚至引起发动机的损坏,因此该方法并没有投入到工程应用当中,并逐渐被其他方法所取代。 2.2 电容法 电容法是基于电容测距原理,以电容式传感器的探头与叶片端面作为电容器的2个极板,叶尖间隙改变将引起电容量的变化,再以电信号的形式将电容量的变化进行输出,经过相关计算就可以获得此时的叶尖间隙值,电容量与叶尖间隙的函数表达式为 C=εε0Sd,(1) 式中:C为电容量;ε为介质介电常数;ε0为真空介电常数;S为电容极板面积;d为叶尖间隙。 近年来, 国内外对基于电容法的叶尖间隙测量进行了广泛研究。1992年,SARMA等[27]基于电容法应用2种类型的输入(斜坡和直流)和1个双放大器电路测量涡轮发动机的叶尖间隙。1997年,MULLER等[28]基于调频式电容法的测量原理开发了一套叶尖间隙测量系统,并将其应用于燃气涡轮发动机的测试中。2000年,STEINER[29]研制的電容式传感器测量范围在0.3~1.8 mm之间,在高温等恶劣环境中测量精度达到了0.015 mm。2002年,FABIAN等[30]介绍了一套基于电容式测量的微型燃气涡轮发动机叶尖间隙测量系统,能够测量出整个涡轮转子叶片与壳体之间的平均叶尖间隙,测量范围达到100 μm,分辨率为0.8 μm。2005年,LAWSON等[31]将电容式叶尖间隙测量系统应用到叶尖定时测量当中,采用曲线拟合的方法测量出了叶片的振幅。2011年,段发阶等[32]基于PLL载频跟踪原理研究了杂散电容对电容调频法叶尖间隙测量精度的影响。李飞行等[33]设计了一种电容式叶尖间隙静态标定系统来建立电容与叶尖间隙之间的关系。2012年,魏之平[34]对正负阶次多项式拟合公式进行推导,并利用Matlab对标定数据构建了5组28种拟合公式,最终得到±3阶是RCAPII叶尖间隙测量系统标定曲线的最佳拟合方式。2014年,李翔等[35]基于电容法的测量原理研制了一套完整的电容式叶尖间隙标定系统。张龙等[36-37]对电容法叶尖间隙测量的误差影响因素进行了分析,制定了消除误差的解决方案,并得到了转子叶尖间隙与同心度随转速的变化规律。2018年,张旭等[38]通过多项式拟合试验数据验证了电容法测量的输出电压U与叶尖间隙d成反比例关系,并确定阶次为-7时其试验的拟合效果最佳。 电容法的输出电压会随叶片形状、材料和环境温度的不同而改变,因此该方法在测量前需要进行标定。当电容法的绝缘性不好时,绝缘电阻随温度、湿度的变化而改变,产生零位漂移。受杂散电容的影响,在恶劣环境下电容法的测量精度也受到限制。而且电容法中电容量与叶尖间隙的函数表达式是一种忽略边缘效应的关系式,函数本身存在误差。因此,电容法的难点主要是解决绝缘性、杂散电容和边缘效应对测量系统的影响。 2.3 电涡流法 电涡流法基于涡流效应原理,通以交变电流的线圈周围会形成1个正弦交变磁场,叶片在磁场中切割磁感线就会产生感应电流,并生成与原磁场方向相反的交变磁场,生成的交变磁场对原磁场进行抵消,线圈的等效阻抗Z就会发生改变,此时,等效阻抗Z的函数表达式可表示为 Z=σ,μ,ω,r,d,(2) 式中:σ为叶片的电导率;μ为叶片的磁导率;ω为通过频率;r为尺寸因子;d为叶尖间隙。 对于已知的电涡流式传感器和叶片,r,σ,μ和ω均是固定不变的。因此,线圈阻抗值Z与叶尖间隙d呈单值函数关系,再通过电涡流式传感器的转换电路,最终将线圈阻抗值Z的变化转化为输出电压U的变化。 近年来,电涡流法在叶尖间隙测量中得到了广泛应用。美国HOOD公司研制的装有空冷装置的电涡流式传感器可耐1 000 ℃以上的高温[25]。美国NASA的LERC在气动涡轮旋转试验机上完成了电涡流法的叶尖间隙测量试验[39]。王维民等[40-41]提出了触发脉冲法,借助静态周向标定数据,解决了高速旋转叶片由于欠采样而无法获取动态叶尖间隙值的问题,准确地计算出了叶片在高速旋转情况下的实际叶尖间隙值。2020年,周琦等[42]对电涡流法进行改进,在转速为3 000 r/min时,完成了对整圈叶片个数达60个自锁叶片的叶尖间隙测量。 电涡流法在测量前同样需要进行标定,目前该方法面对的问题主要是耐热性不足,测量时的环境温度不能高于400 ℃,因此,研制出耐高温的电涡流式传感器或研究出可靠的冷却方法,会促使电涡流法的应用范围更加广泛。 2.4 微波法 微波法由微波式传感器发射连续微波信号,并对叶片端面反射的微波信号进行接收,通过对比2个信号的相位差来计算叶尖间隙。 近年来,国内外很多学者基于微波法对叶尖间隙进行了测量。GRZYBOWSKI等[43]开发了一套应用于燃气涡轮发动机的微波式叶尖间隙测量系统。2009年,美国的Gleen研究所研制出能够耐900 ℃的高温的微波式叶尖间隙探针,可测量叶尖间隙为25 mm,目标精度为25 μm[44]。2014年,WOIKE等[45]将微波式传感器技术应用于燃气轮机的高温非接触式叶尖间隙、叶尖定时和叶片振动测量,在对2种不同类型的微波式传感器评估时发现,其均可用于发动机的结构健康监测。2015年,DUTTA等[46]研制出了一种基于短程雷达原理的微波传感系统,可承受高温和高压环境。2016年,吴娅辉等[47]对微波式叶尖间隙测量系统的组成和原理进行了详细说明,并根据实验数据对影响微波法测量精度的因素进行了分析。谢兴娟等[48]通过建立基于微波相位法的传感器模型,模拟计算出了该微波传感器在0~6 mm范围内的高温环境中能够实现高精度的叶尖间隙测量。2018年,孙浩琳等[49]基于微波式传感器的校准原理,分析了转速和回缩值对校准精度的影响。杨季三等[50]提出了一种基于频率域的微波式传感器误差模型,提高了传感器的线性度,有效减小了测距误差。2019年,张济龙等[51]研制了一种微波式传感器,在叶尖间隙的改变范围为0.5~2 mm时,测量精度可达±35 μm。2021年,牛广越等[52]提出了一种基于微波相位差测距原理的叶尖间隙动态测量方法,以相位区域自适应截取、尺度调整、相关匹配运算、峰值区域拟合运算等手段解决了微波相位信号的测距模糊问题,预估出了相位信号的峰值位置。通过搭建叶尖间隙动态测量实验台,在叶尖间隙为0.5~3 mm、实验转速为3 000 r/min时,得到不同厚度以及H形凹腔叶片的叶尖间隙动态测量精度优于40 μm,并以2 mm厚度的叶片为例,通过增加采集模块分频数的方式模拟出叶片转速为24 000 r/min时,其测量精度仍优于60 μm,为后续的叶尖间隙动态测量提供了坚实基础。 微波法受空间滤波效应的影响,测量精度有所降低,并且电路设计、处理算法难度大,系统造价昂贵,限制了其应用。未来随着技术的提高,降低微波法的成本将会使该方法的应用更为普遍。 2.5 光纤法 光纤法的基本原理是光纤式传感器的探头将激光发射到叶片端面,并对叶片端面反射的光进行接收,传感器探头与叶片端面的距离决定接收到的光强信号大小,经后续处理获得叶尖间隙值。 近年来,国内外学者对基于光纤法的叶尖间隙测量开展了广泛研究。1999年,DHADWAL等[53]利用2只传感器测得叶片扫过时的时间差推算出叶片的叶尖间隙,减小了环境因素对测量系统的影响,使测量系统的可靠性和精度得到提高。2013年,GARCA等[54]基于2个接收光纤束输出电压的比值来减小误差,在叶尖间隙测量中相对于商用的传感器减小了3%的误差,在叶尖定时测量中通过行波谱获得了叶片在特定节点直径下的平均振动幅度,并发现该种方法可同时用于叶尖定时和叶尖间隙测量。2015年,GIL-GARCA[55]介绍了一种使用光纤式传感器的叶尖间隙和叶片到达时间测量方法,该方法能够获取旋转叶片的最大和最小叶尖间隙以及叶片的到达时间。马玉真等[56-58]分析了强度调制型光纤式传感器的误差影响因素,讨论了不同组数接收光纤对光纤式叶尖间隙测量系统的影响,发现至少采用3组及以上的接收光纤能够消除光源波动、叶片端面反射率变化和不平度引起的测量误差。2011年,叶德超等[59]提出了基于多光束叶尖定时的间隙测量方法,减小了反射光强弱变化等环境因素对测量精度的影响,在0.5~3.5 mm的测量范围内,发射光纤的光斑直径缩小至100 μm以下,使系统的测量精度小于15 μm,达到了高精度的测量要求。2012年,张灿等[60]采用补偿法消除了光源波动、被测物体反射率不同和光线弯曲损耗对双圈同轴式光纤传感器的影响。2013年,王凯等[61]基于大频差双频激光设计了光纤式叶尖间隙测量系统,该系统的测量精度仅受系统本身影响,在实验中系统的测距精度达到34.26 μm,相位差标准差为0.257 2°。JIA等[62-64]设计了一种用于主动间隙控制的光纤式传感器系统,该系统的数据采样率约为100 kHz,分辨率优于0.01 mm,分析了透镜透射率、光的干涉和叶片端面倾斜度对反射式光纤传感器的影响,设计了双圈同轴式间隙测量系统,并分别通过静态、动態实验测量验证了该系统具有较好的抗烟雾干扰能力。 光纤法具备其他方法的大部分优点,但在重污染环境中由于叶片反射损失严重影响了测量系统的精度,甚至会使系统失效,这也限制了该方法用于旋转机械中的长周期监测。 3 测量方法述评 近年来,研究人员在叶尖定时测量技术的改进工作中,提出了一些减小叶尖间隙变化对叶尖定时测量系统精度影响的方法,并致力于无键相法叶片振动非接触测量研究。其中,叶尖定时精度、无键相叶尖定时、传感器探头选择是提高系统精度和可靠性的重要因素。 3.1 叶尖定时精度 叶尖定时精度是基于叶尖定时的叶片振动参数测量系统关键性能之一。恒定比值时刻法能在一定程度上减小叶尖间隙变化引入的定时误差,但定时精度随着叶尖间隙的增大而下降,且需要较高的信号处理精度。零点时刻法是以脉冲信号的峰值时刻作为叶片到达时间的方法,理论上不会存在误差,但传感器测得的脉冲信号峰值部分比较平缓,确定电压的零点时刻较为困难。双阈值前沿时刻法能够提高叶尖定时系统的整体精度,但在矫正定时误差过程中也会引入新的误差。上述方法在减小叶尖间隙变化对定时精度影响上均起到了一定的效果,但在信号处理难度或定时精度上还存在不足。二次曲线拟合法简化了信号峰值时刻的求解难度,以峰值时刻点作为叶片的到达时间,并可以求出动态的实际叶尖间隙,力争最大限度地提高叶尖定时系统的精度。 3.2 无键相叶尖定时 无键相叶尖定时是基于叶尖定时的叶片振动非接触测量的研究热点之一。目前,无键相叶尖定时方法主要分为2大类。一是对已有的叶尖定时测量和数据分析方法进行改进,通过增加叶尖定时传感器数目来替代键相传感器的作用。该方法选取一个叶尖定时传感器测量的位移为参考,将其他叶尖定时传感器测量的位移分别与其作差,得到叶片振动位移差,再对叶片振动位移差进行分析,完成叶片振动参数的辨识。该类方法不能辨识出叶片的恒偏量和振动初相位,且有严格的前提条件,如叶片振幅很小、叶片安装误差已知。二是采用数据拟合处理的方法,利用不同叶尖定时传感器测量数据与叶片转动角度的关系,产生虚拟键相信号来代替转速键相传感器的作用。此类方法不能实现叶尖定时数据的定位。目前,无键相传感器叶尖定时测量技术主要研究叶片的同步振动测量及参数辨识方法,缺乏对叶片异步振动测量与参数辨识的报道。此外,上述方法均要满足严格的条件,即叶片振幅很小,叶片安装误差已知,或叶尖定时数据与叶片编号的对应关系已知。当条件不满足时,相关辨识算法可能失效。这些问题限制了上述方法在工程实际中的推广和应用。 3.3 传感器探头选择 传感器探头的选择是决定叶尖定时和叶尖间隙测量系统性能的关键。电容法的成本低,具有良好的耐热性,且可以实现叶尖定时和叶尖间隙的同时测量,但绝缘性、杂散电容和边缘效应的问题限制了其应用;电涡流法具有抗污染能力强、长期工作可靠性高、测量精度高等优点,但其只能对金属导体进行测量,其灵敏度受叶片厚度的影响下降严重,且不耐高温的特点也限制了其广泛应用;微波法具有耐高温、抗污染能力强等优点,但空间滤波效应对其测量精度的影响和昂贵的成本问题还有待解决;光纤法满足测量系统的高带宽要求,且具有测量精度高、抗电磁干扰能力强等优点,但光纤法需要保持探头的清洁,在复杂的发动机工作环境中防止探头被污染是一项艰难的工作。因此,基于光纤法的测量系统需要解决光的反射损失问题。 综上可见,这些方法在具有众多优点的同时均存在一些局限性,在未来技术的发展中突破其性能的缺陷,将会使这些方法在叶尖定时和叶尖间隙测量技术中得到更广泛的应用。 4 研究展望 当叶片旋转时,其振动可分为切向振动和径向振动。叶尖定时测量技术主要用于测量叶片的切向振动,而叶片的径向振动会影响叶片尖端与壳体之间的距离,由叶尖间隙测量技术进行测量。叶尖间隙的变化与叶片的振动状态密切相关,因此,实现叶尖定时和叶尖间隙的同时测量在叶片的健康监测领域有较好的前景。 迄今为止,国内外学者在叶尖定时和叶尖间隙测量技术的研究与应用方面进行了大量工作,在理论与实验研究中均取得了一定的成果,但研究仍处于一个不完全成熟的阶段。根据已知的文献,目前的研究成果主要是通过仿真模拟和实验设备得到的,只能获取相对理想状态下的结果与数据,但涡轮机械工作在十分复杂的环境当中,仿真与实验数据与实际的发动机叶片测量数据存在一定的差别,使得这些方法与结论在实际应用中是否有效成为一个不可忽视的问题。因此,叶尖定时和叶尖間隙测量技术还需要通过更进一步的研究来证实方法和结论的有效性。综合已有文献,本文认为目前还需要对以下几个方面进行更深入的研究。 1)在提高叶尖定时系统精度方面,研究人员多集中于对脉冲信号进行研究来减小叶尖间隙变化引入的定时误差,而能否根据变化的叶尖间隙更准确地确定叶片的振动参数还有待研究。因此,将叶尖定时和叶尖间隙测量技术结合在一起或许是未来叶片振动测量的研究热点。 2)目前,无键相法的叶片振动测量和参数辨识仅针对叶片的同步振动,且只能在叶片振幅小、叶片安装误差已知等条件下使用,仍处于实验室研究阶段。因此,对叶片的异步振动进行测量,并将该方法投入到工程应用当中是未来的研究方向。 3)以静态标定的方式求解出输出电压与叶尖间隙之间的关系仍是现阶段进行叶尖间隙测量的主要方案,但叶片在旋转状态时输出电压与叶尖间隙之间的关系与静态时存在较大偏差,而对高速旋转的发动机叶片进行动态标定难以实现。因此,研究出有效的动态标定方案是未来的难点。 4)旋转机械的工作温度在0~1 300 ℃之间变化,在叶尖间隙0~3 mm的测量范围内,测量系统的精度需达到30 μm,在间隙较小时需达到10 μm。因此,研制出能够在恶劣环境下进行高精度、长周期测量的传感器仍是目前的难点。 参考文献/References: [1] 傅国如,禹泽民,王洪伟.航空涡喷发动机压气机转子叶片常见失效模式的特点与规律[J].失效分析与预防,2006(1):18-24. FU Guoru,YU Zemin,WANG Hongwei.Main failure attributes and rule of compressor-blades in aero-engines[J].Failure Analysis and Prevention,2006(1):18-24. [2] MAKTOUF W,SA K.An investigation of premature fatigue failures of gas turbine blade[J].Engineering Failure Analysis,2015,47(Part A):89-101. [3] 刘美茹,朱靖,梁恩波,等.基于叶尖定时的航空发动机压气机叶片振动测量[J].航空动力学报,2019,34(9):1895-1904. LIU Meiru,ZHU Jing,LIANG Enbo,et al.Vibration measurement on compressor rotor blades of aero-engine based on tip-timing[J].Journal of Aerospace Power,2019,34(9):1895-1904. [4] 段发阶,张玉贵,欧阳涛,等.航空发动机旋转叶片振动监测系统研究[J].光学与光电技术,2008,6(1):48-51. DUAN Fajie,ZHANG Yugui,OUYANG Tao,et al.Research on rotating blade vibration monitoring system for aero engine[J].Optics & Optoelectronic Technology,2008,6(1):48-51. [5] 陳庆光,王超.基于叶尖定时法的旋转叶片振动监测技术研究与应用进展[J].噪声与振动控制,2016,36(1):1-4. CHEN Qingguang,WANG Chao.Advances in research and application of vibration monitoring technology for rotating blades based on blade tip timing method[J].Noise and Vibration Control,2016,36(1):1-4. [6] RIGOSI G,BATTIATO G,BERRUTI T M.Synchronous vibration parameters identification by tip timing measurements[J].Mechanics Research Communications,2017,79:7-14. [7] 汪猛.叶尖定时信号调理及获取方法技术研究[D].天津:天津大学,2016. WANG Meng.Technology Research on Conditioning and Acquisition for Tip-timing Signal[D].Tianjin:Tianjin University,2016. [8] 杨凯强.窄脉冲激光探测与测距技术研究[D].西安:西安工业大学,2014. YANG Kaiqiang.The Research of Narrow Pulse Laser Detection and Range Finder[D].Xi′an:Xi′an Technological University,2014. [9] 陈瑞强,江月松,裴朝.基于双阈值前沿时刻鉴别法的高频脉冲激光测距系统[J].光学学报,2013,33(9):155-162. CHEN Ruiqiang,JIANG Yuesong,PEI Zhao.High frequency and high accuracy laser ranging system based on double thresholds leading-edge timing discrimination[J].Acta Optica Sinica,2013,33(9):155-162. [10]汪猛,段发阶,郭浩天,等.提高光纤式叶尖定时系统精度的信号处理方法[J].纳米技术与精密工程,2016,14(3):173-178. WANG Meng,DUAN Fajie,GUO Haotian,et al.Signal processing method of increasing precision of optical fiber sensor based tip-timing system[J].Nanotechnology and Precision Engineering,2016,14(3):173-178. [11]钟龙,张继旺,张来斌,等.考虑叶尖间隙变化影响的高速旋转叶片监测技术研究[J].仪表技术与传感器,2019(7):57-60. ZHONG Long,ZHANG Jiwang,ZHANG Laibin,et al.High speed rotating blade monitoring technology considering influence of tip clearance variation[J].Instrument Technique and Sensor,2019(7):57-60. [12]周畅祎.无参考传感器条件下旋转叶片叶端定时参数辨识方法研究[D].长沙:国防科技大学,2017. ZHOU Changyi.Research on Identification for Vibration Parameters of Rotating Blades Using Blade Tip Timing without the Once-per Revolution Sensor[D].Changsha:National University of Defense Technology,2017. [13]胡伟,杜少辉,王德友,等.基于无转速定位信号的非接触叶片振动测试技术[J].航空发动机,2012,38(6):53-57. HU Wei,DU Shaohui,WANG Deyou,et al.Vibration measure technique of non-contact blade based on no rotate speed location signal[J].Aeroengine,2012,38(6):53-57. [14]RUSSHARD P.Derived once per rev signal generation for blade tip timing systems[C]//IET & ISA 60th International Instrumentation Symposium 2014.London:IET,2014:1-5. [15]GUO H T,DUAN F J,ZHANG J L.Blade resonance parameter identification based on tip-timing method without the once-per revolution sensor[J].Mechanical Systems and Signal Processing,2016,66/67:625-639. [16]GUO H T,DUAN F J,WANG M.Blade synchronous vibration measurement based on tip-timing at constant rotating speed without once-per-revolution sensor[C]//Seventh International Symposium on Precision Mechanical Measurements.Bellingham:SPIE,2016:990311. [17]张济龙,段发阶,牛广越.无转速同步叶尖定时预处理方法及误差分析[J].计量学报,2018,39(4):498-503. ZHANG Jilong,DUAN Fajie,NIU Guangyue.The preprocessing method of the blade tip-timing measurement without a once-per-revolution sensor and error analysis[J].Acta Metrologica Sinica,2018,39(4):498-503. [18]王維民,张旭龙,陈康,等.大型轴流压气机叶片无键相振动监测与故障预警方法[J].振动与冲击,2019,38(23):54-61. WANG Weimin,ZHANG Xulong,CHEN Kang,et al.Vibration monitoring and fault pre-warning method for large axial compressor blades without OPR sensor[J].Journal of Vibration and Shock,2019,38(23):54-61. [19]周畅祎,胡海峰,杨拥民,等.无参考传感器叶端定时叶片同步振动参数辨识方法研究[J].机械工程学报,2019,55(13):64-71. ZHOU Changyi,HU Haifeng,YANG Yongmin,et al.Research on blade synchronous vibration parameter identification using blade tip timing without the once per revolution sensor[J].Journal of Mechanical Engineering,2019,55(13):64-71. [20]赵展鹏.基于叶尖定时的旋转失谐叶片—轮盘振动参数辨识仿真与实验研究[D].锦州:辽宁工业大学,2020. ZHAO Zhanpeng.Simulation and Experimental Study on Vibration Parameter Identification of Rotating Mistuned Bladed-disk Based on Blade Tip Timing[D].Jinzhou:Liaoning University of Technology,2020. [21]胡延青,申秀丽.航空发动机叶尖径向间隙研究进展综述[J].航空发动机,2014,40(1):60-67. HU Yanqing,SHEN Xiuli.Overview on aeroengine radial tip clearance[J].Aeroengine,2014,40(1):60-67. [22]YU B,KE H W,SHEN E Y,et al.A review of blade tip clearance-measuring technologies for gas turbine engines[J].Measurement and Control,2020,53(3/4):339-357. [23]DAVIDSON D P,DEROSE R D,WENNERSTROM A J.The measurement of turbomachinery stator-to-drum running clearances[C]//ASME 1983 International Gas Turbine Conference and Exhibit.New York: ASME,1983:V001T01A054. [24]SHEARD A G,TURNER S R.Electromechanical measurement of turbomachinery blade tip-to-casing running clearance[C]//ASME 1992 International Gas Turbine and Aeroengine Congress and Exposition.New York: ASME,1992:V005T15A005. [25]許欧阳,童杏林.航空发动机叶尖间隙测量技术研究进展[J].半导体光电,2020,41(6):774-778. XU Ouyang,TONG Xinglin.Research progress of aero-engine blade tip clearance measurement technology[J].Semiconductor Optoelectronics,2020,41(6):774-778. [26]熊宇飞.航空发动机转子叶尖间隙测量[J].测控技术,2004,23(1):5-7. XIONG Yufei.Rotor tip-clearance measurement in aeroengine[J].Measurement & Control Technology,2004,23(1):5-7. [27]SARMA G R,BARRANGER J P.Capacitance-type blade-tip clearance measurement system using a dual amplifier with ramp/DC inputs and integration[J].IEEE Transactions on Instrumentation and Measurement,1992,41(5):674-678. [28]MULLER D,SHEARD A G,MOZUMDAR S,et al.Capacitive measurement of compressor and turbine blade tip to casing running clearance[J].Journal of Engineering for Gas Turbines and Power,1997,119(4):877-884. [29]STEINER A.Techniques for blade tip clearance measurements with capacitive probes[J].Measurement Science and Technology,2000,11(7):865-869. [30]FABIAN T,KANG S,PRINZ F.Capacitive blade tip clearance measurements for a micro gas turbine[C]// Proceedings of the 19th IEEE Instrumentation and Measurement Technology Conference(IEEE Cat. No.00CH37276).Anchorage:IEEE,2002:1011-1015. [31]LAWSON C P,IVEY P C.Tubomachinery blade vibration amplitude measurement through tip timing with capacitance tip clearance probes[J].Sensors and Actuators A-Physical,2005,118(1):14-24. [32]段发阶,叶德超,龙成.基于PLL载频跟踪的电容式叶尖间隙测量技术[J].天津大学学报,2011,44(4):283-286. DUAN Fajie,YE Dechao,LONG Cheng.Technique for capacitance-type blade tip clearance measurement based on PLL carrier frequency tracking[J].Journal of Tianjin University,2011,44(4):283-286. [33]李飞行,王涛.电容式叶尖间隙测量系统标定技术[J].工程与试验,2011,51(1):11-12. LI Feiheng,WANG Tao.Calibration on capacitive blade tip clearance measurement system[J].Engineering & Test,2011,51(1):11-12. [34]魏之平.正负阶次多项式拟合在电容式叶尖间隙测量系统中的应用[J].燃气涡轮试验与研究,2012,25(sup1):17-20. WEI Zhiping.Positive-and-negative order polynomial fitting in capacitance tip clearance measurement[J].Gas Turbine Experiment and Research,2012,25(sup1):17-20. [35]李翔,王伟,赵海军.基于电容测量法的叶尖间隙标定系统研制[J].工业控制计算机,2014,27(7):56-57. LI Xiang,WANG Wei,ZHAO Haijun.Tip clearance calibration system based on capacitance measurement method[J].Industrial Control Computer,2014,27(7):56-57. [36]张龙,韩鹏卓,王亮,等.基于电容法的叶尖间隙测量准确度主要影响因素研究[J].测控技术,2016,35(5):137-140. ZHANG Long,HAN Pengzhuo,WANG Liang,et al.Research on main influencing factors for tip clearance measurement accuracy based on capacitance method[J].Measurement & Control Technology,2016,35(5):137-140. [37]张龙,韩鹏卓,刘忠奎,等.航空发动机转子叶尖间隙及同心度变化规律研究[J].燃气涡轮试验与研究,2017,30(1):44-47. ZHANG Long,HAN Pengzhuo,LIU Zhongkui,et al.Research on the variation of rotor blade tip clearance and concentricity for aero-engine[J].Gas Turbine Experiment and Research,2017,30(1):44-47. [38]张旭,王东锋,张涛.叶尖间隙微电容检测拟合方法研究[J].新技术新工艺,2018(10):58-60. ZHANG Xu,WANG Dongfeng,ZHANG Tao.Research on micro-capacitance measurement fitting method of blade tip clearance[J].New Technology & New Process,2018(10):58-60. [39]张娜,黄春峰.航空发动机叶尖间隙测量技术[J].航空制造技术,2010(13):41-45. ZHANG Na,HUANG Chunfeng.Measuring technology of blade tip clearance of aeroengine[J].Aeronautical Manufacturing Technology,2010(13):41-45. [40]王维民,尚文,姚剑飞,等.基于电涡流技术的叶尖间隙及定时测量研究[J].北京化工大学学报(自然科学版),2014,41(3):102-107. WANG Weimin,SHANG Wen,YAO Jianfei,et al.A blade tip-timing measurement study based on eddy current technology[J].Journal of Beijing University of Chemical Technology(Natural Science Edition),2014,41(3):102-107. [41]王維民,邵化金,陈立芳,等.基于触发脉冲的涡轮机械叶尖间隙监测方法[J].振动、测试与诊断,2017,37(3):583-587. WANG Weimin,SHAO Huajin,CHEN Lifang,et al.Investigation on the blade tip clearance monitoring of turbomachinery based on the pulse-trigger method[J].Journal of Vibration,Measurement & Diagnosis,2017,37(3):583-587. [42]周琦,段发阶,叶德超,等.电涡流式汽轮机自锁叶片叶尖间隙测量研究[J].仪表技术与传感器,2020(9):36-40. ZHOU Qi,DUAN Fajie,YE Dechao,et al.Research on tip clearance measurement of steam turbine's interlocked blade based on eddy current sensor[J].Instrument Technique and Sensor,2020(9):36-40. [43]GRZYBOWSKI R,FOYT G,KNOELL H,et al.Microwave blade tip clearance measurement system[C]//ASME 1996 International Gas Turbine and Aeroengine Congress and Exhibition.New York:ASME,1996:V005T15A001. [44]WOIKE M,ROEDER J,HUGHES C,et al.Testing of a microwave blade tip clearance sensor at the NASA Glenn research center[C]//47th AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition.New York:AIAA,2009:1-14. [45]WOIKE M,ABDUL-AZIZ A,CLEM M.Structural health monitoring on turbine engines using microwave blade tip clearance sensors[C]//Smart Sensor Phenomena,Technology,Networks,and Systems Integration 2014. Bellingham:SPIE,2014:90620L. [46]DUTTA A,SHIVANGI,VALARMATHI J.Blade tip clearance measurement using microwave sensing system[J]. International Journal of Recent advances in Mechanical Engineering,2015,4(2):1-8. [47]吳娅辉,谢兴娟,孙浩琳.微波间隙测量系统研究[J].计测技术,2016,36(6):37-39. WU Yahui,XIE Xingjuan,SUN Haolin.Research on measurement system for blade tip clearance based on microwave[J].Metrology & Measurement Technology,2016,36(6):37-39. [48]谢兴娟,吴娅辉.微波叶尖间隙测量传感器的计算分析[J].计测技术,2016,36(6):47-50. XIE Xingjuan,WU Yahui.Analysis and simulation of microwave lip clearance measurement sensor[J].Metrology & Measurement Technology,2016,36(6):47-50. [49]孙浩琳,吴娅辉,谢兴娟.旋转状态下微波叶尖间隙传感器校准影响因素分析[J].计测技术,2018,38(1):17-20. SUN Haolin,WU Yahui,XIE Xingjuan.Research on influence factors of microwave measurement sensor calibration in rotation status[J].Metrology & Measurement Technology,2018,38(1):17-20. [50]杨季三,徐贵力,董文德,等.微波叶尖间隙传感器信号校准研究[J].仪器仪表学报,2018,39(10):193-201. YANG Jisan,XU Guili,DONG Wende,et al.Study on the signal calibration of microwave blade tip clearance sensor[J].Chinese Journal of Scientific Instrument,2018,39(10):193-201. [51]张济龙,段发阶,牛广越.基于微波传感器的叶尖间隙与叶尖定时测量[J].控制工程,2019,26(7):1233-1238. ZHANG Jilong,DUAN Fajie,NIU Guangyue.Blade tip clearance and blade tip timing measurement based on microwave sensors[J].Control Engineering of China,2019,26(7):1233-1238. [52]牛广越,段发阶,周琦,等.基于微波相位差测距的叶尖间隙动态测量方法[J/OL].航空学报.[2021-04-29].http://kns.cnki.net/kcms/detail/11.1929.V.20210429.1424.044.html. NIU Guangyue,DUAN Fajie,ZHOU Qi,et al.A dynamic measurement method of blade tip clearance by microwave phase difference ranging[J/OL].Acta Aeronautica et Astronautica Sinica.[2021-04-29].http://kns.cnki.net/kcms/detail/11.1929.V.20210429.1424.044.html. [53]DHADWAL H S,KURKOV A P.Dual-laser probe measurement of blade-tip clearance[J].Journal of Turbomachinery,1999,121(3):481-485. [54]GARCA I,BELOKI J,ZUBIA J,et al.An optical fiber bundle sensor for tip clearance and tip timing measurements in a turbine rig[J].Sensors,2013,13(6):7385-7398. [55]GIL-GARCA J M,GARCA I,ZUBIA J,et al.Blade tip clearance and time of arrival immediate measurement method using an optic probe[C]//2015 IEEE Metrology for Aerospace(MetroAeroSpace).Benevento:IEEE,2015:118-122. [56]马玉真,段发阶,曹素芝,等.叶片叶尖间隙测量的光纤传感器[J].光电工程,2005,32(7):85-88. MA Yuzhen,DUAN Fajie,CAO Suzhi,et al.Optical fiber sensor for blade tip clearance measurement[J].Opto-Electronic Engineering,2005,32(7):85-88. [57]马玉真,王新华.差动式光纤传感器在叶尖间隙测量中的应用[J].济南大学学报(自然科学版),2006,20(1):67-69. MA Yuzhen,WANG Xinhua.Application of differential optical fiber sensor on tip clearance measurement[J] Journal of University of Jinan(Science and Technology),2006,20(1):67-69. [58]马玉真,段发阶,王仲,等.光纤传感器在叶尖间隙测量中的应用[J].传感技术学报,2007,20(12):2724-2727. MA Yuzhen,DUAN Fajie,WANG Zhong,et al.Application of optical fiber sensor in tip clearance measurement[J].Chinese Journal of Sensors and Actuators,2007,20(12):2724-2727. [59]葉德超,段发阶,欧阳涛,等.基于多光束叶尖定时原理的叶尖间隙测量技术[J].光电子·激光,2011,22(4):570-573. YE Dechao,DUAN Fajie,OUYANG Tao,et al.Blade tip clearance measurement using tip timing of multi-beam[J].Journal of Optoelectronics Laser,2011,22(4):570-573. [60]张灿,杨训.用于航空发动机叶尖间隙测量的光纤传感器[J].科学技术与工程,2012,12(32):8592-8594. ZHANG Can,YANG Xun.Optical fiber sensor used in measurement of aero-engine blade tip clearance[J].Science Technology and Engineering,2012,12(32):8592-8594. [61]王凯,段发阶,郭浩天,等.基于大频差双频激光的发动机叶尖间隙测量技术[J].光电子·激光,2013,24(10):1984-1988. WANG Kai,DUAN Fajie,GUO Haotian,et al.Blade tip clearance measurement using dual frequency laser with large frequency difference[J].Journal of Optoelectronics Laser,2013,24(10):1984-1988. [62]JIA B H,ZHANG X D.An optical fiber blade tip clearance sensor for active clearance control applications[J].Procedia Engineering,2011,15:984-988. [63]贾丙辉,闫国栋,林晓华.燃气轮机叶片叶尖间隙光纤测量系统设计[J].计算机测量与控制,2014,22(11):3497-3499. JIA Binghui,YAN Guodong,LIN Xiaohua.Design of gas blade tip clearance measurement system based on optical fiber sensor[J].Computer Measurement & Control,2014,22(11):3497-3499. [64]贾丙辉,冯勇,贾文华.双圈同轴式光纤传感器在叶尖间隙测量中的应用[J].激光与光电子学进展,2015,52(10):85-91. JIA Binghui,FENG Yong,JIA Wenhua.Application of optical sensor with two-circle reflective coaxial fiber in tip clearance measurement[J].Laser & Optoelectronics Progress,2015,52(10):85-91.