提高气化炉烧嘴使用寿命的实践

2021-01-07周运动张宇翠

周运动,张 涛,张宇翠

(1.兖矿新疆煤化工有限公司,新疆 乌鲁木齐830000;2.洛阳利尔耐火材料有限公司,河南 洛阳471023)

四喷嘴气化炉作为兖矿新疆煤化工有限公司气化装置的主要反应容器,其以纯氧和水煤浆为原料,通过三通道预膜式烧嘴, 在高速流动氧气的作用下完成煤浆的良好雾化,同时使煤浆和氧气充分混合,并向炉内喷射,使之在1 400 ℃高温及6.5 MPa 高压下发生一系列化学反应,生成以CO 和H2为有效成分的煤气,作为合成氨生产的原料气。

气化烧嘴是煤气化炉的核心设备,但在生产实践中,气化烧嘴常因外氧喷头龟裂、煤浆环隙变大、冷却水管烧坏等原因被迫更换,平均使用寿命较短,成为制约气化炉安全稳定长周期运行的关键[1]。为提高气化烧嘴的使用寿命,我们开展了一系列分析及研究工作。

1 影响气化烧嘴使用寿命的因素分析

影响气化炉烧嘴使用寿命的因素主要有以下几方面。

1.1 恶劣的工作环境

气化炉烧嘴使用过程中, 长时间处于高温(1 350~1 450 ℃)、高压(最高达8.5 MPa)、纯氧、熔渣腐蚀、高温火焰(火焰局部温度高达2 000 ℃)的强烈辐射及氧气、 水煤浆/灰渣的高速冲刷磨损等,使用环境苛刻,导致烧嘴外氧喷头龟裂、煤浆环隙变大、冷却水管烧坏等问题,无法继续使用。

1.2 工艺操作问题

气化炉运行过程中,煤种频繁变化、选煤配煤不合理、操作温度及压力的大幅波动、超负荷运行等,将加速烧嘴的损毁。

1.3 烧嘴设计及质量问题

烧嘴结构设计、选材不合理,产品质量不过关,冷却水管焊缝多或焊接质量有问题导致开焊、冷却水进出分布不合理等,均会导致烧嘴使用寿命缩短[1]。

2 提高气化烧嘴使用寿命的措施

针对上述烧嘴使用寿命的影响因素, 我公司制定了相应的解决方案,并逐一验证,以期提高烧嘴的在线寿命。

2.1 烧嘴头部结构改进

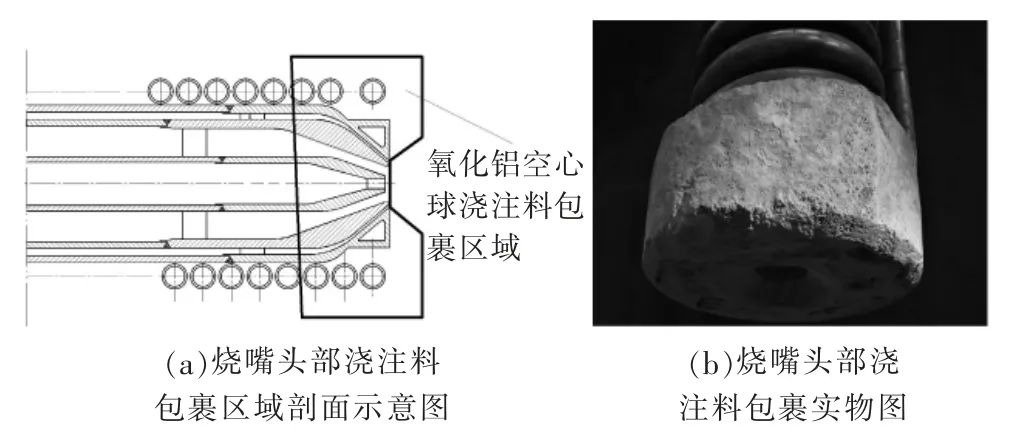

烧嘴头部直接接触物料,受到高温、灰渣及高速气流的冲刷等,工作环境最为苛刻。在烧嘴头部设置保护套,使烧嘴室形成相对封闭的空间,可有效防止气化炉内煤灰渣进入, 一方面可减轻烧嘴腐蚀及冲刷,便于烧嘴的拆装[2];另一方面,可延长烧嘴的使用寿命。 氧化铝空心球浇注料强度适中, 导热系数低(≤0.9 W/(m·K)),隔热效果好,在高温、高还原气氛下长期使用理化性能稳定,具有优良的高温性能。将该浇注料包裹在烧嘴头部, 对烧嘴外喷头及冷却水盘管形成保护,有效隔离合成气及煤灰渣,避免烧嘴过早龟裂破坏[3]。 在生产实践中,我公司对浇注料的包裹位置、材料增强技术、浇注及养护方法等进行了一系列探索。

2.1.1 包裹位置探索

我公司气化炉用工艺烧嘴盘管共8 环, 使用中分别包裹1~8 环进行使用效果对比, 结果发现:(1)包裹3 环(见图1)时烧嘴的使用性能可达到最佳状态,即烧嘴冷却效果好、冷却循环水压力波动小;(2)包裹的环数过少(<3 环)时,烧嘴寿命无明显延长;(3)包裹的环数过多时,因浇注料蓄热-导热作用,冷却盘管内部易生成气泡,导致循环水压力波动。

图1 烧嘴头部浇注料包裹效果图

2.1.2 浇注料增强

使用过程中,烧嘴头部包裹的浇注料在热应力、机械冲刷、重力等作用下易出现龟裂、侵蚀,甚至整体从烧嘴上剥离、脱落,从而失去对烧嘴的保护。 为防止浇注料剥离、脱落,我公司在烧嘴头部设置环绕喷头及冷却水管的铁丝网, 然后进行浇注料保护套的施工。 铁丝网在浇注料与烧嘴间起到了“加固增强”作用,提高了两者的整体性,可有效防止浇注料剥离及脱落,在实际使用中取得了良好效果。图2 为铁丝网布置及使用40 d 后的烧嘴。

图2 烧嘴头部铁丝网分布及使用效果实物图

2.1.3 浇注模具设计及养护

为方便氧化铝空心球浇注料施工, 我公司设计制作了专用浇注模具。 浇注时,烧嘴横卧水平放置,对烧嘴出料口粘贴胶带进行保护。 模具分上下两个部分, 调整好下部模具与烧嘴的相对位置后固定模具,先进行烧嘴下部浇注料的浇注;再放置并固定模具的上半部分,然后进行烧嘴上部浇注料的浇注,最后对缝隙进行填充即完成浇注。

烧嘴保护套浇注完成后一般要在5 ℃以上环境下静置24 h,使浇注料带模自然养护。 24 h 后,浇注料具备一定强度后脱模,自然风干后备用。

2.2 烧嘴冷却水进出口位置调整

生产实践中,我们发现,烧嘴冷却水进出口位置也会影响烧嘴的使用寿命。 我公司烧嘴冷却水进口和出口在同一水平面上,即循环水流向为平进平出,使用过程中发现盘管中的气泡不能及时排除易造成管路内压力波动,影响冷却效果。 对此,我公司将冷却水进口和出口位置进行了调整, 将其改为垂直分布,下端为进水口,上端为出水口,即循环水的流向改为低进高出(见图3)。 调整后,管中气泡可从上端及时排除,降低了管路内的压力波动,提高了换热效果,从而延长了烧嘴的使用寿命。

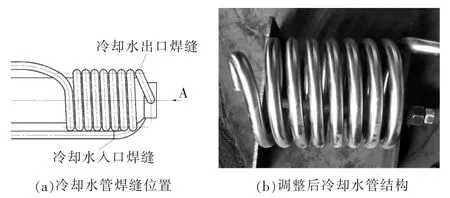

2.3 减少烧嘴焊缝数量

我公司烧嘴冷却水盘管上有两道焊缝(见图4),由于夹渣、气泡等焊接质量问题,在使用中曾出现过焊缝开裂事故, 影响了烧嘴使用寿命及气化炉的安全运行。 对此,我公司取消了该焊缝,将冷却水管直接与烧嘴喷头处冷却水夹套焊接, 维修时将冷却水盘管整体更换,以消除烧嘴使用中的安全隐患,取得了良好的使用效果。

图3 调整后烧嘴冷却水进出口位置示意图

图4 烧嘴冷却水管焊缝位置示意图及调整后盘水管结构实物图

2.4 加强烧嘴质量及装配质量管控

烧嘴的头部材料为耐高温、 高压及抗腐蚀的特殊钢材, 使用前严格检查材质成分是否符合设计要求。 烧嘴生产或检修时对烧嘴冷却水盘管等部件严格检查,包括材料性能尺寸、表面质量等,禁止不合格产品安装到设备上,制造商要提供产品质量证明、材质证明、检验报告、无损检测报告等,从细节上严把质量关,从而确保烧嘴的长周期安全运行[4]。

2.5 稳定工艺操作条件

稳定的工艺操作条件是保证烧嘴正常使用的关键,操作不规范会加快烧嘴的磨损。 对此,我公司对操作人员进行了严格培训并不定时抽检, 确保操作工艺参数合理、调控精细。 在原料选择方面,我公司尽量选用黏温特性好的煤种,以适当降低操作温度。对于不同批次的原料进行预检, 尽量保证原料的质量均一稳定。在设备开车过程中负荷增加平稳,避免超负荷运转,保证气化炉内的温度和压力保持平稳,有效地提升了烧嘴的使用寿命。

3 提高气化炉烧嘴使用寿命改进措施的效果

经过上述措施的控制和优化改进, 我公司气化炉烧嘴的使用寿命得到了大幅延长, 烧嘴使用寿命由20~30 d 提高到目前的80 d 左右。 烧嘴的长周期平稳运行可减少开停车次数, 减少对炉砖的异常冲蚀, 延长气化炉炉砖的使用寿命并提高企业的整体效益。

4 结语

气化炉烧嘴的使用寿命与其工作环境(如高温、高压、熔渣腐蚀、高速气体及水煤浆/灰渣的冲刷等)相关,还与煤种稳定性、操作温度及压力、冷却水管焊缝数量、 焊接质量、 冷却水进出口位置及烧嘴结构、材质等密切相关。采取在烧嘴头部设置加强筋及浇注保护套、调整冷却水进出口位置、减少冷却水盘管焊缝数量、加强烧嘴/装配质量管控及稳定工艺操作条件等措施,可显著提高烧嘴的使用寿命。