埋弧自动焊技术在高强钢超大型钢管环缝上的应用研究

2021-01-07张远望

张远望

(中国葛洲坝集团机电建设有限公司,四川 成都 610091)

向家坝水电站右岸坝后厂房电站共设3条大型压力钢管,内径φ9.2 m、水头84.365 m。斜管段高程301.80 m以上采用Q345R钢材,厚度为24~32 mm,斜管段中部以下管节选用600 MPa级别07MnMoVR高强钢材,厚度为32~46 mm,总工程量为5 296.2 t,由于现场环境的影响,压力钢管制作安装工期任务紧、技术要求高、施工难度很大。

1 问题的提出

水电站压力钢管的焊接,长期以来一直以传统的手工电弧焊技术为主。三峡一期工程我公司成功研究了600 MPa级高强钢超大型压力钢管纵缝全位置气保焊接技术,但由于该项焊接技术对坡口加工、坡口组装、焊接环境、保护气体、焊接位置等诸多环节要求较高,对仰焊缝而言焊缝成形不好,质量不太稳定[1],故全位置气保焊在环缝上一直受到制约难以推广应用。近年来,焊剂埋弧自动焊接技术逐步由压力容器行业应用到水电站压力钢管的制造焊接上,但受到压力钢管直径影响,一般在直径6 m以内应用比较成熟,但像向家坝工程这样超大型压力钢管直径在9.2 m及以上的,采用焊剂埋弧自动焊的尚无先例。同时600 MPa级高强钢在采用焊剂埋弧自动焊焊接技术在实际使用时,仍存在相应的一些关键技术难题。

随着水电建设的高速发展和机组参数的不断增大,大直径厚壁压力钢管的焊接必须采用先进的全位置自动化焊接技术才能适应施工生产及科技发展的需要。

2 确定压力钢管环缝自动焊焊接方法

水电站高强钢压力钢管自动焊可采用的焊接方式有气体保护焊或埋弧自动焊。一般气体保护焊受环境风力影响较大,对环境要求高。埋弧自动焊对施工环境要求相对较低,焊接质量稳定。对于长直焊缝及板厚较厚的焊缝,其效率可达到手工电弧焊的5~10倍。超大型压力钢管本体壁厚厚,直径大,环缝长度长,填充量大,采用埋弧自动焊更能有效提高焊接效率[2]。其缺点为只能在平焊位进行焊接,而一般压力钢管环缝为全位置焊缝(卧拼)或者横焊缝(立拼),解决埋弧自动焊对压力钢管环缝工位的需求是埋弧自动焊实施的关键。

3 解决埋弧自动焊对环缝焊接工位的要求

压力钢管制作时两节立拼成摞节后,环缝为横焊位,如果采用卧拼方式组对,压力钢管环缝为全位置焊缝,而埋弧自动焊适用于平焊位置的焊接。对于超大型压力钢管,其直径大,管壁厚,重量中,结合钢管制作厂龙门吊的起吊高度,为此我们设计摞节钢管翻身工位、埋弧自动焊焊接工位,通过增设埋弧焊坑和管节翻身坑,使得制作厂内龙门吊起吊高度不足难题得到解决,同时减小压力钢管外露高度,降低了操作安全风险。埋弧自动焊工位低于地面2 m,摞节翻转90°立放于滚焊台车上。埋弧自动焊焊接位置内缝设在底部,外缝设在最顶部,埋弧自动焊机相对压力钢管底部、顶部不动,通过滚焊台车带动钢管旋转,进行摞节环缝的焊接,见图1。

图1 环缝埋弧自动焊工位设置图

为了使压力钢管摞节能围绕管节中心匀速平稳旋转,根据压力钢管摞节重量,我们选用了80 t级别滚焊台车,滚轮间距4 700 mm,两组台车之间距离可根据压力钢管管节长度进行调整。同时设计制造两套移动焊接龙门架平台用于钢管外壁环缝的焊接。

4 研究解决600 MPa级高强钢环缝加热问题

压力钢管焊缝加热采用远红外陶瓷加热板进行加热。传统的方式是将加热板铺设在焊缝两侧,采用磁扁担固定。在焊接中存在易脱落、加热线打绞等缺点。

我们根据压力钢管围绕中心转动的特点,设计制作了弧形胎架,将加热板固定在胎架上,在中心进行加热,使加热板把外环缝包裹起来,顶上露出焊接区域,见图2。在加热过程中,弧形胎架固定不动,钢管转动进行加热。解决了传统加热方式的缺点,同时减少了加热板的使用数量,既节约铺设时间又便于焊接正常进行,降低了施工成本。

图2 高强钢环缝加热装置图

5 研究设计压力钢管防窜动装置

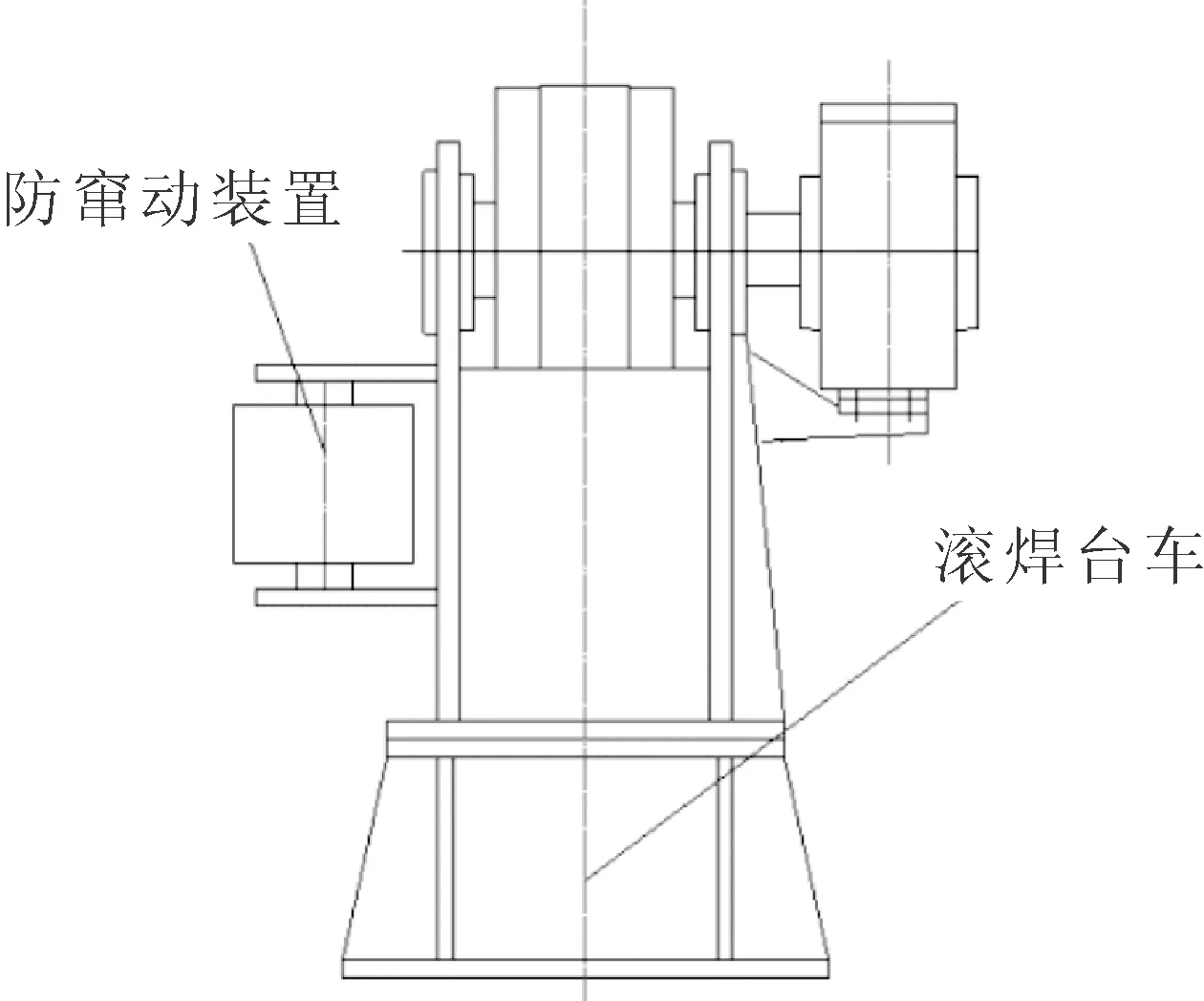

为防止钢管摞节在转动过程中发生轴向摆动,环缝位置相对于埋弧自动焊机变化,在滚焊台车侧向设计导向轮,同时使滚焊台车两侧轮子不在一个平面,形成一个高程差,使钢管转动时向高度低的一侧倾斜,这样导向轮紧贴在钢管加劲环上,起到定位的作用,防止了环缝的窜动,有效的保证了埋弧自动焊焊接质量,见图3。

图3 环缝埋弧自动焊防窜动装置图

6 应用意义

埋弧自动焊技术在600 MPa级高强钢超大型压力钢管上的应用研究,解决埋弧自动焊在600 MPa高强钢且直径在9 m及以上焊接时的有关技术问题,已成功指导了向家坝水电站扩机压力钢管的埋弧自动焊接,各项指标、各种性能检测全部达到国家行业技术规程规范及设计要求。压力钢管制造摞节环缝埋弧自动焊接技术,加快了制造安装进度。半年时间完成4 538 t压力钢管制作安装任务,进度、质量均达到全年生产任务要求。同时压力钢管摞节环缝焊接效率大幅提高,焊接一次合格率达到99.8%以上,为压力钢管安装进度提供了可靠的保证。

同时该技术研究创新性的解决了埋弧自动焊技术应用在600 MPa级高强钢超大型压力钢管上的有关技术难题,填补了超大直径压力钢管的环缝埋弧自动焊技术的空白。对后续高强钢超大型压力钢管制造、安装缩短工期、降低成本、提高质量等方面有着重大参考、示范意义。