一种微波干燥控制系统的设计

2021-01-07倪乘阳徐欧官李臻锋

倪乘阳,徐欧官,李臻锋

(1.浙江工业大学 之江学院,浙江 绍兴 312030;2.江南大学 机械工程学院 江苏省食品先进制造装备重点实验室,江苏 无锡 214122)

0 引言

干燥等加工方式不但延长农产品的货架期,而且还大大缩小了它的重量和体积,使其包装和运输成本降低,增加它的附加值。微波干燥是一种全新的干燥方法[1],它利用微波产生交变电磁场,在交变电磁场的作用下,固体介质中的水分子被激化,迅速旋转,相互摩擦,产生热量,从而使固体物料实现干燥[2]。微波干燥具有能耗低、效率高、时间短、质量好等优点,在食品、农产品的干燥加工中应用广泛[3-7]。

本文拟设计一种微波干燥反馈控制系统,主要用于果蔬等农产品的恒温干燥。文中首先探讨了控制系统的结构及实现原理;然后研究了硬件的设计过程,着重介绍微波干燥单元、温度检测与控制单元、重量检测单元和上位机控制单元等各个功能模块的设计思路和实现方法;接着分析了控制系统软件的设计及实现;最后开展实验,应用纯净水加热实验校正改造后的微波炉的输出功率,建立微波功率与控制电压间的数学模型;以生姜为样本开展恒温干燥实验来验证所设计的微波干燥控制系统的可靠性。

1 系统结构及原理

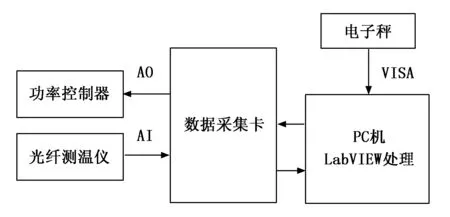

微波干燥控制系统由微波干燥单元、温度检测与控制单元、重量检测单元和上位机控制单元构成,系统实现原理如图1所示。微波干燥单元含改装后的家用微波炉、220 V交流(AC)功率控制电路和用于装载样品的聚四氟乙烯容器,是控制系统的主体;温度检测与控制单元包括测量温度的光纤测温仪和调节电压的功率控制器,光纤测温仪在线检测被干燥物料的温度,功率控制器根据检测的温度实时调节微波炉的输入电压,进而改变微波炉的输出功率,实现微波炉温度的调节和控制;重量检测单元主要包含电子天平,用于在线检测被干燥物料的重量,通过在线检测的物料重量来计算物料的含水率,以此判别干燥过程的启停;上位机控制单元主要包括装载LabVIEW应用软件的电脑、数据采集卡和调试好的控制程序,数据采集卡在线采集实验过程中的温度信号,整个系统均由上位机控制,微波干燥过程完全自动控制。

图1 微波干燥控制系统

2 硬件设计

2.1 微波干燥单元

微波干燥单元是微波干燥控制系统的核心,微波干燥单元的设计包括微波炉的电路改造和功率控制电路的设计。

2.1.1 微波炉的改造

微波干燥单元的微波炉是由家用微波炉改造而成的。家用微波炉的功率和干燥时间由外部旋钮手动控制。功率控制器仅有低火、中火、高火三种干燥档位可选,分别对应微波炉17%、55%、100%的输出功率,有限的输出功率选择无法实现功率的连续、无级调节,极易导致较差干燥品质。时间控制器的存在无法使微波炉开展连续的长时间的实验。因此需要对家用微波炉的线路进行改造,拆除功率控制器和时间控制器,设计一种功率控制器,使微波炉的功率实现连续可调。该功率控制器主要功能是对微波炉的输入电压实现调控,而且是无级调控,以较弱的直流电(0~5 V)控制较强的交流电(0~220 V),使得微波炉由改造前的低火、中火、高火三种档位变成微波功率130~540 W连续、无级可调。

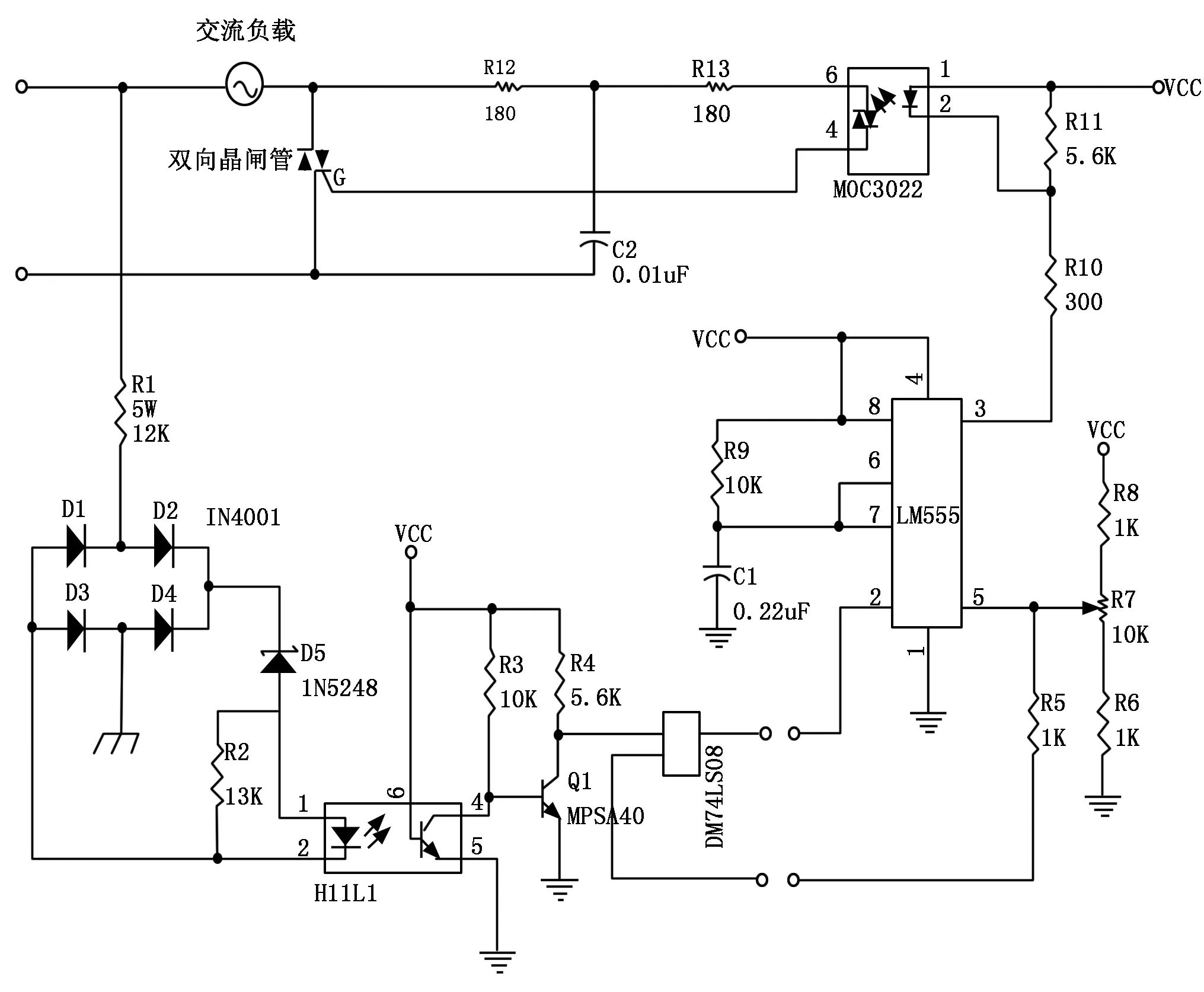

2.1.2 功率控制电路的设计

微波炉的核心是磁控管,微波是由磁控管产生的。微波炉输出功率的大小是通过调节磁控管的电压实现的。采用占空比相位调节电路来控制微波炉的输出功率[8]。功率控制电路主要包括光电隔离电路的设计、过零点电路的设计、可控硅的设计和占空比调节电路的设计等,功率控制电路原理图见图2。光电隔离设计由H11L1实现,可控硅电路包括BTA41-600B和MOC3023,占空比调节电路由LM555实现。

图2 功率控制电路原理图

2.2 温度检测控制单元

温度检测控制单元主要由温度传感器和功率控制器等硬件构成。而温度、功率的控制需要数据采集卡和LabVIEW程序配合实现。

2.2.1 温度传感器选择

为保证微波干燥系统温度恒定,要求系统的温度能实时、准确地被测量,ThermAgile-RD荧光光纤测温仪被选为测温仪器,该测温仪是西安和其光电科技有限公司生产的,其测量精度为0.1 ℃。这种型号测温仪的荧光探头是由稀土材料制成的,这种材料具有化学惰性的特点,由此材料制成的探头具有不受外界微波、电、射频、磁等干扰的特点,而且还具有测温精度高、响应时间快、尺寸小等特性,适合应用于微波干燥系统。

2.2.2 温度的测量与控制

在测温的过程中,光纤测温仪的探头置于被测物料的中心,彼此充分接触。探头获取的温度信号被转为标准的电压信号(0~5 V),数据采集卡实时采集该信号,输入LabVIEW程序中,通过电压-温度转换公式计算被测物料的实时温度。光纤传感器的电压-温度对应关系需要标定,标定后的关系式为:

T=44.246*U-21.873

被测物料的温度的调节与控制主要是通过改变微波炉的输出功率实现的,图3为温度反馈控制系统框图。当测温仪检测到的物料温度小于设定温度时,经LabVIEW控制程序中的PID调压模块处理,提高功率控制器的输入电压,使微波炉的输出功率增加,物料温度随之上升;当测温仪检测到的温度大于设定温度时,经PID调压模块处理,降低功率控制器输入电压,减少微波炉的输出功率,使物料温度下降,从而达到维持物料温度恒定的目的。

图3 温度控制系统框图

2.3 重量检测单元

重量检测单元的主要设备为电子天平。它的作用是通过物料重量检测来计算物料的含水率,含水率(湿基)计算式如下:

其中:Wt为干燥样品在t时刻的湿基含水率(g/g);Mt为t时刻物料的总重量(g);M为物料的绝干重量(g)。

若采用离线的方式测量物料重量,不但破坏了干燥过程的连续性,而且影响实验结果的准确性。选取LBA5200电子天平在线检测物料重量,它通过RS232串口与电脑通信。该电子天平可在线测量并记录重量信号,且精度为0.01 g,满足要求。

2.4 上位机控制单元

上位机控制单元主要包括数据采集卡和安装LabVIEW应用软件的电脑。

本系统的输入信号为温度信号(0~5 V)和重量信号,输出信号为功率控制器的控制电压(0~5 V)。由于LBA5200电子天平采集的重量信号通过串口(RS232)与电脑直接通信,重量信号不必通过数据采集卡采集。所以在选择采集卡时,只需考虑模拟输入和模拟输出各一路,而且输入和输出信号均为0~5 V的标准电压。数据输入输出如图4所示。

图4 数据输入输出图

据上分析,本系统选用的数据采集卡的型号为NIUSB-6008,该采集卡有模拟输入通道8路,模拟输出通道4路,数字输入通道和输出通道各12路,和带USB接口的32位计数器1个。NIUSB-6008数据采集卡可以通过下载的LabVIEW DAQ助手与LabVIEW应用软件配套使用。

3 软件设计——LabVIEW控制程序

LabVIEW是由美国国家仪器公司(NI)研发的一种图形化的编程语言,是一款标准的数据采集和仪器控制应用软件,它简单易学、功能强大。虚拟仪器(VI, Virtual Instrument)是一种计算机仪器系统,显示功能在以计算机为核心所构成的硬件平台上实现,代替仪器的控制面板,测试分析功能由软件实现。VI由两个界面组成,其一为前面板(Front Panel),用于人机交互,包括指示器(Indicators)和控件(Controls)等用来模拟仪器的输出装置和输入装置;其二为编程区,即为程序图(Diagram)。由程序图发出指令到前面板。LabVIEW被认为是VI技术最具有发展前景和影响力的软件平台。

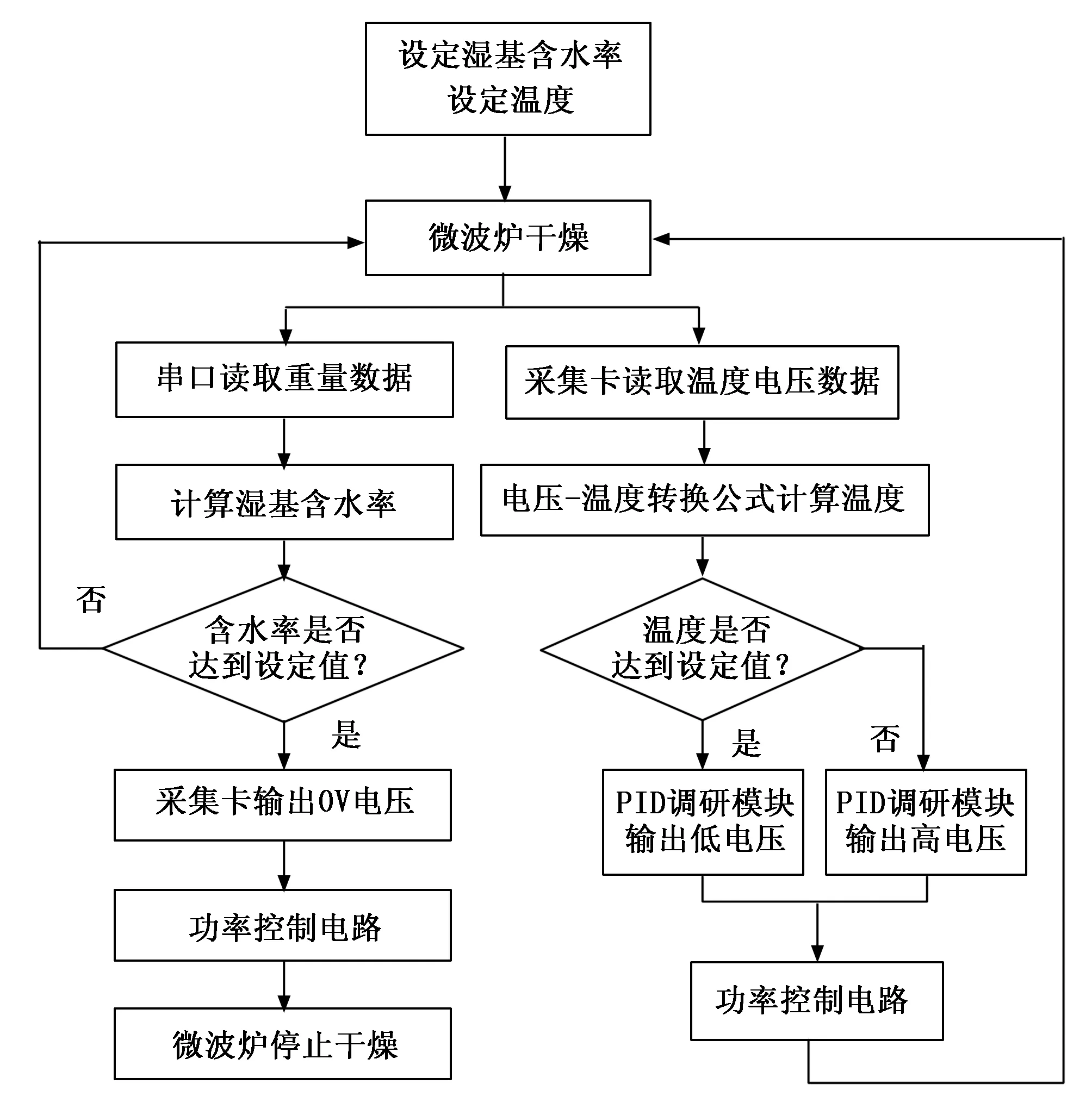

本系统采用LabVIEW实时记录干燥过程中物料的重量和温度,由温度反馈控制微波炉的输出功率。为了实现物料干燥的自动化控制,通过程序在线测量并实时记录温度、重量等数据,根据这些数据实现干燥过程的反馈控制。果蔬等农产品的微波恒温干燥控制系统主要包括重量控制程序和温度控制程序,其流程见图5。重量控制程序控制干燥过程的启动或停止,当物料的含水率达到设定值时,微波炉停止工作。温度控制程序包含了温度检测,通过温度反馈控制微波炉的输出功率,使温度调节过程快速、准确、稳定。

图5 微波干燥控制程序流程图

微波恒温干燥控制程序见图6。while循环使微波干燥控制程序中前面板与程序图这两个界面每1 s运行一次。前面板含有湿基含水率设定值和温度设定值输入框,还包含重量、温度和湿基含水率等指标的显示图表。程序会自动记录重量、温度等数据,且根据重量数据会自动计算湿基含水率,干燥的过程中只需要监测前面板。在干燥的过程中,除了物料的放置和移出微波炉这两个环节需要人工参与外,其它环节均不需要人工操作,全部由程序自动控制。微波干燥过程完全实现自动化,控制效果得到极大的提升,不仅减少了实验过程中人力的使用,而且提高了实验的准确性。

图6 恒温干燥控制程序图

4 实验结果及分析

4.1 微波炉输出功率的标定

为实现微波炉输出功率连续并无级可调,设计了功率控制电路替换家用微波炉的控制器。采用纯净水加热实验功率控制电路的控制电压与微波炉的输出功率间的对应进行标定。

实验过程:用烧杯盛一定量的纯净水,将他们放置于微波炉中;将光纤探头置于纯净水中,实时检测水的温度;启动微波炉,记录微波炉的加热时间和温度,当水温达到100℃时停止加热。实验过程中有3个假定:1)忽略烧杯吸收的热量;2)忽略水蒸气的蒸发量;3)大气压力始终维持在一个标准大气压。

实验步骤:1)倒500 mL纯净水于烧杯中,将盛有纯净水的烧杯放置于微波炉,并将光纤探头插入到水中(探头不接触杯壁或杯底);2)设定控制电压等参数后,启动微波炉开始纯净水加热实验,记录电压、温度等实验数据;3)分析数据并进行相应处理。

通过下式计算微波炉的功率:

P=Q/(Δt)

Q=c×m×(T1-T0)=c×v×ρ×(T1-T0)

式中,P是微波炉功率(W);Q是水吸收的热量(J);Δt是时间间隔(s);c是纯净水的比热容,取值4.2×103J/(kg·℃);ρ是纯净水的密度,取值1×103kg/m3;v是烧杯中的纯净水的体积(m3);T1和T0分别表示两个时刻的水的温度(T1>T0)(℃)。为方便计算,将40℃作为初始水温T0,100℃作为终止温度T1。

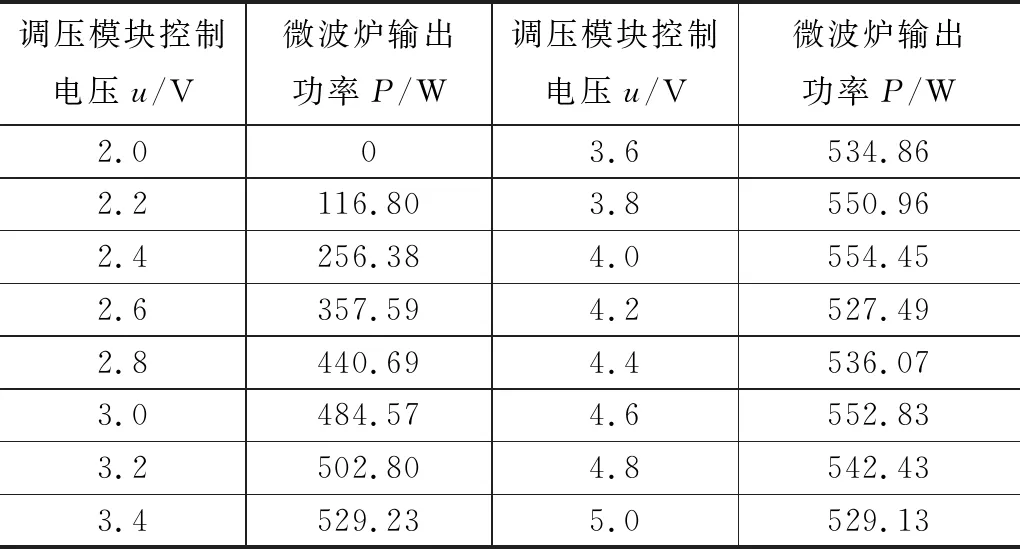

实验结果:功率控制电路的电压以0.2 V的间隔从0 V增加到5 V,在给定的控制电压下进行功率标定实验。为确保控制电压数值准确,使用万用表对与数据采集卡连接的调压模块的端电压进行测量并记录。每组实验重复三次,实验结果取平均值,标定结果见表1。

表1 微波炉输出功率标定实验

由表1可知,当功率控制电路电压小于2.0 V时,微波炉的输出功率为0 W。主要原因有两点:1)功率控制器的电压在0~0.9 V之间时,控制器处于全闭状态,控制电路的输出电压为0;2)功率控制器电压在0.9~2.0 V之间时,功率控制器的输出电压低于磁控管的触发电压,磁控管无法启动,不能产生微波。功率控制器的输出电压大于2.0 V时,磁控管已正常工作,能产生微波,而且微波功率随着输出电压的增加而增大。当功率控制器的输出电压在4.2~5.0 V之间时,微波炉的输出功率存在一定的波动,功率值随着控制电压的增加先增大而后减小。究其原因:当控制电压大于4.2 V时,功率控制器已处于全开状态,微波炉的输入电压已是全电压。因此,探讨并分析电压值在2.2~4.2 V区间内的微波炉输出功率与功率控制器控制电压之间的变化规律是合适的。利用最小二乘法对标定实验的散点图进行多项式拟合,得到的方程为:

P=119.6u3-1301u2+4766u-5342

经分析该方程的确定系数R2为0.998,说明方程拟合度较好。

4.2 苹果的恒温干燥实验

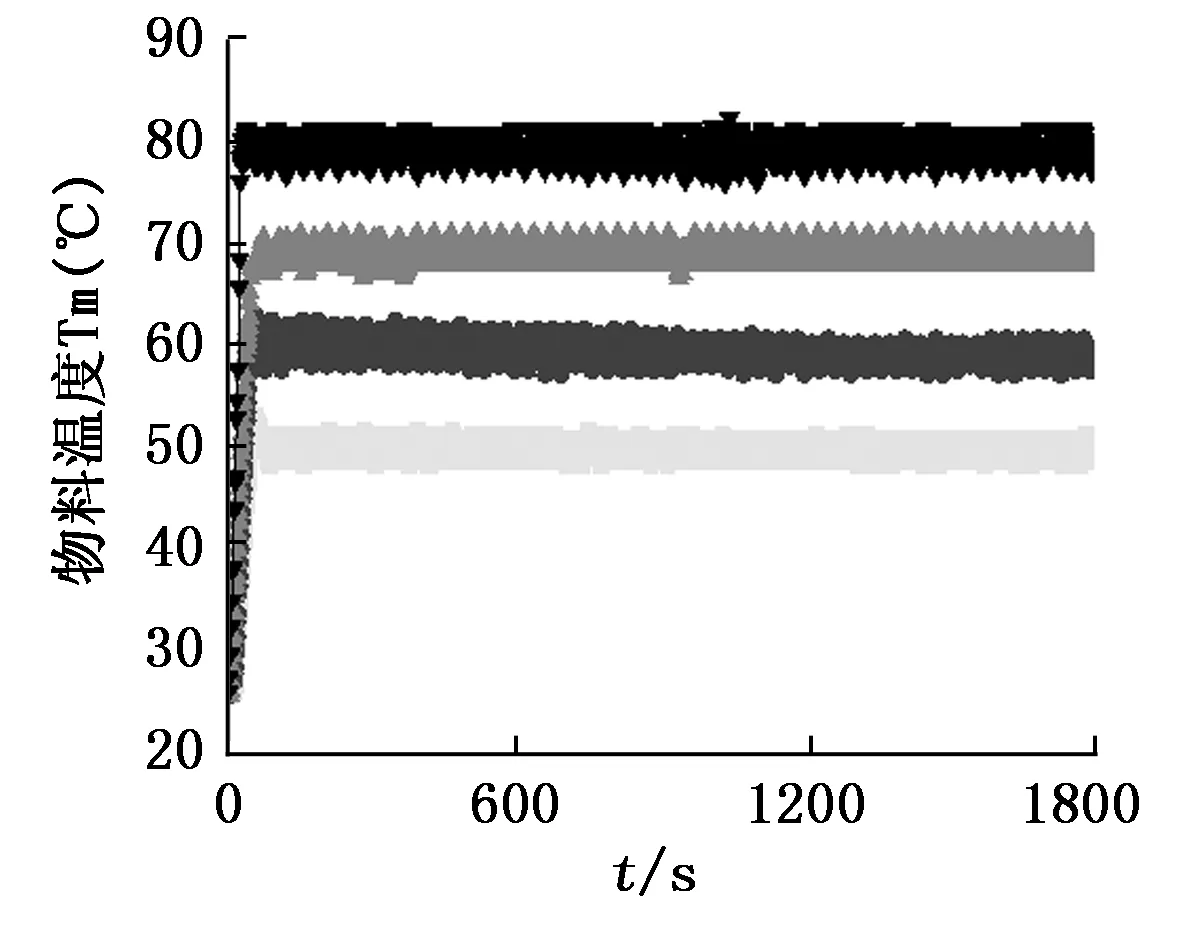

为验证控制系统的控制效果,选取生姜为样本进行恒温干燥实验。记录生姜在干燥过程中的温度、干燥时间等数据。生姜采购自当地市场,被分割成质量约为20±1 g的立方体样品(10 mm×10 mm×10 mm);为防止氧化,将样品置于80℃的水浴中浸泡1 min。样品分别在50℃、60℃、70℃和80℃下恒温干燥。将光纤插入生姜样本中心检测物料温度,将检测的温度信号与设定温度信号比较,经控制程序中的PID调压模块处理后,由采集卡输送至功率控制器,功率控制器的输出信号调节微波炉的输出功率,最终实现物料温度的调节和控制,达到恒温干燥的目的。

干燥时,先将生姜预处理,然后放置于干燥的容器内,将光纤测温仪的探头插入生姜内部。在确认数据采集卡的数据可以正常采集和输后,在控制面板上输入湿基含水率(生姜干燥终点对应的含水率)和干燥温度,启动微波炉开始干燥。在干燥的初始阶段,设定温度大于测温仪所测到的物料温度,温度偏差输送给控制程序的PID调压模块,经处理后输出高电压给功率控制器,微波炉提高输出功率对物料加热;待温度达到设定温度后,经控制程序的PID调压模块运算处理,输出低电压给功率控制器,使微波炉以较低的功率持续工作,保持物料温度不变。在干燥的过程中,生姜的重量、温度等数据一直由上位机记录,直至到物料的含水率达到设定值,干燥结束,停止微波炉。

不同设定温度下的生姜恒温干燥曲线如图7所示。在干燥的初始阶段,物料的温度快速上升,可以在短期内达到设定温度,然后以恒定的温度干燥至物料的含水率达到要求为止。在干燥的过程中,物料的温度在设定值附近上下波动。由图7可知,功率反馈控制调整时间不超过1秒,温度偏差不超过2℃,说明微波干燥过程的温度调节快速、有效。

图7 恒温干燥曲线

5 结束语

本文设计了一种适用于果蔬等农产品恒温干燥的微波干燥控制系统,该系统包含微波干燥单元、温度检测与控制单元、重量检测单元和上位机控制单元等四部分。完成了微波炉的改造,对微波炉的输出功率进行标定,建立了微波炉输出功率与控制电压之间的数学关系式。生姜的恒温干燥实验表明本系统可在线采集温度、重量等数据,能实现基于温度反馈的微波炉输出功率的连续、无级调节,干燥过程的温度控制快速、有效。