结冰风洞试验段上壁面自动顶盖装置设计与应用

2021-01-07熊建军

熊建军,梁 鉴,郭 龙,赵 照,冉 林

(中国空气动力研究与发展中心 结冰与防除冰重点实验室,四川 绵阳 621000)

0 引言

风洞是进行空气动力试验最常用、最有效的工具之一,一般包括低速风洞、高速风洞、超高速风洞等多种类型,低速风洞通常指试验段风速马赫数小于0.4左右的风洞,试验段是低速风洞的核心部件,各种试验模型安装在此处进行试验。试验段一般有开口或闭口两种形式。型号试验用低速风洞,试验段尺寸一般在4米量级左右,开口试验段虽然安装模型比较方便,但开口试验段能量损失较大,因此现代很多大型低速风洞都不采用开口的型式,一般采用闭口试验段。由于试验模型重量较大,如何方便试验模型进出安装和拆卸是闭口试验段必须解决的技术问题。国内外通常做法是在闭口试验段的上壁面中心开孔,设计可吊装的盖板,试验期间使盖板嵌入试验段的上壁面中;安装模型期间,用试验大厅行车将试验段上壁面的盖板吊开,将盖板放置到固定位置,再将模型从上壁面开口吊装到试验段中心安装,待试验模型安装就位后,再将盖板吊装到上壁面回位,通过多颗螺钉紧固在上壁面[1-3]。整个过程通过手动操作行车吊装完成,对操作人员要求较高,自动化程度低,安装精度低。

结冰风洞是一种性能复杂的大型特种风洞,2013年我国首座大型结冰风洞—3米×2米结冰风洞建成,填补了国内空白。结冰风洞试验段安装在驻室内,受驻室空间限制,无法在驻室顶部安装行车吊车模型。试验段更换模型时,先用气浮系统将试验段移到试验大厅平台,将模型从试验段入口或出口进入,待模型安装就位后再将试验段移动到驻室定位。国外同规模结冰风洞的模型安装方法类似,没有设计移动顶盖[4]。结冰风洞试验模型通常为1∶1的截断模型或实物,外形尺寸和重量都较大。如果模型安装和拆卸采用传统的吊装上壁板盖板方法,自动化程度低,安装调试效率低。本文以结冰风洞次试验段为基础,设计了一种试验段移动顶盖自动开闭装置,解决了大尺度、重载荷、高精度移动顶盖结构设计难题,实现了移动顶盖自动升降、平移,提高了试验模型更换效率,具有载荷大、定位精度准、自动化程度高、操作效率高等特点[5]。

1 设计技术要求

根据结冰风洞现场特点和试验需求,移动顶盖自动开闭装置设计技术要求如下:

1)风洞试验段上壁面移动顶盖实现一键自动提升、平移到指定位置;

2)移动顶盖外形长4 m、宽3 m量级,重量近5 t;

3)移动顶盖提升机构行程745 mm,平移机构行程4 750 mm,定位精度1 mm;

4)移动顶盖从关闭状态到提升、平移就位,操作时间不超过6 min;

5)移动顶盖关闭和提升并移开后,上壁面框架最大形变量小于1 mm;

6)移动顶盖提升、平移均具备手动点动/自动功能,自动化程度高。

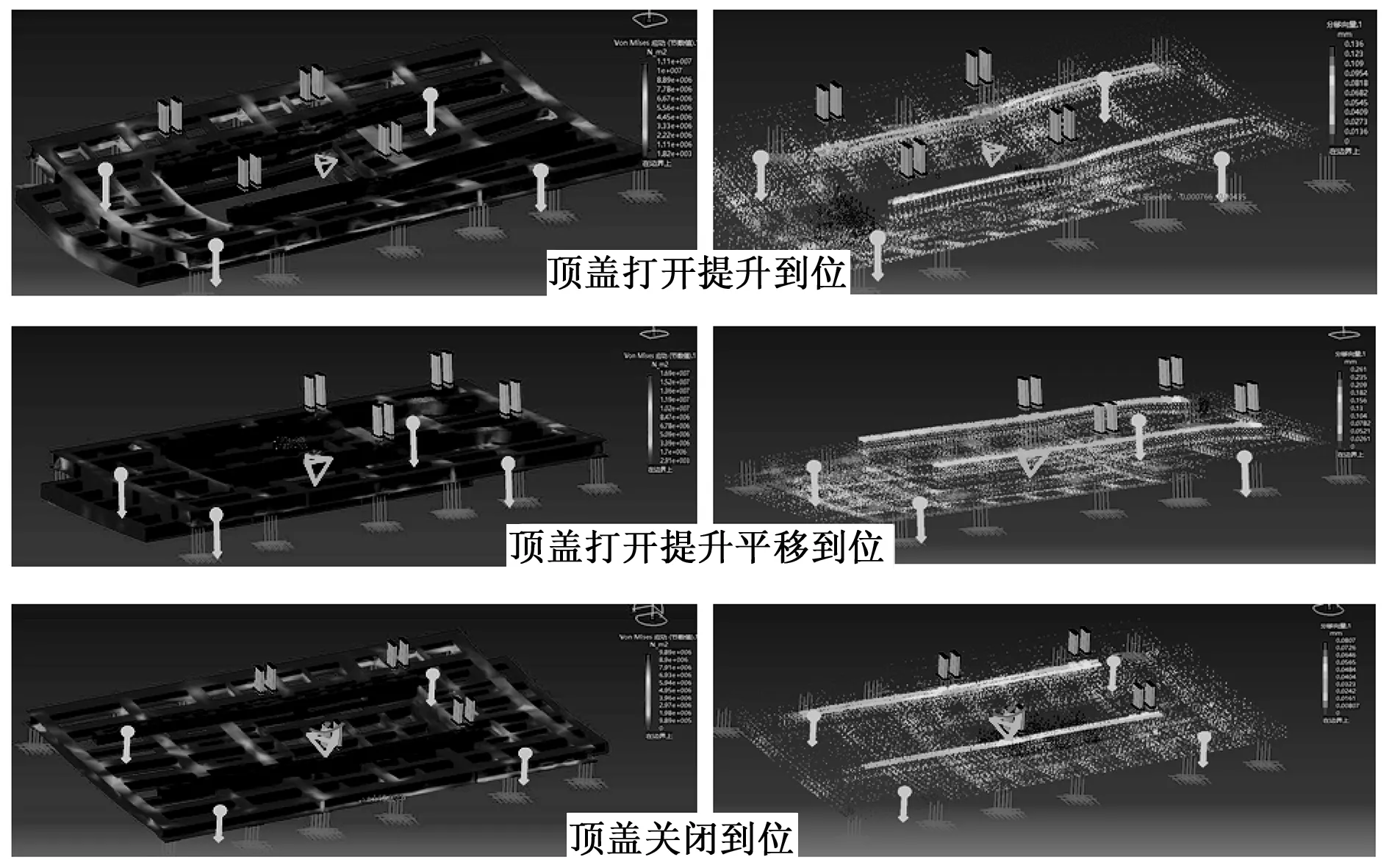

2 移动顶盖设计

结冰风洞试验段包括试验段和过渡扩散段两部分,采用框架支撑的壁板结构。试验段框架采用两边为箱形纵梁主承力梁,其余为工字钢梁结构,框架通过螺栓连接、定位销定位并承受剪切力。试验段壁板采用槽钢焊接成井字梁结构组成整体框架,主要由壁板框架、不锈钢窗框、观察窗玻璃和连接螺栓等组成;各壁板框架通过支架连接固定在整体框架上,安装玻璃观察窗的不锈钢窗框通过螺钉固定在壁板框架上。为便于模型进出试验段,充分利用试验大厅行车吊装模型,移动顶盖基于试验段上壁面设计,顶盖中心与试验段下壁面转盘中心在一条轴线。试验段上壁面包括上壁板和上框架两部分,根据上壁板和上框架的结构强度,以及试验段进出模型常用尺寸,确定试验段上壁面开孔尺寸为长4 m、宽2.7 m、厚0.3 m。由于开孔尺寸较大,结构上必须保证上壁面的连接强度,保证移动顶盖关闭和打开前后上壁面力学性能和安全性不变;移动顶盖关闭时试验段上壁面内部的平整性和密封性;移动顶盖打开时,顶盖与试验段无任何机械干涉。移动顶盖外形尺寸为长3.85 m、宽2.68 m,与上壁板开孔基本一致,顶盖四周焊接一圈钢板,便于顶盖关闭时的密封性;顶盖顶部焊接一圈台阶面,顶盖关闭到位后依靠顶部台阶面悬挂在上壁板框架上。上壁板与顶盖的接触面设计有导引锥度,便于顶盖关闭操作时的精确定位。通过力学分析,顶盖打开后提升到位、提升后平移到位、关闭到位三种状态,主要受力点最大应力远远小于材料的屈服强度,最大形变量0.15 mm,其中顶盖关闭到位后最大应力和形变最小。试验段上壁面开孔和移动顶盖如图1所示,移动顶盖三种状态主要受力点最大应力和形变的米塞斯等效应力云图如2所示。

图1 试验段上壁面开口和移动顶盖

图2 移动顶盖三种状态等效应力云图

3 移动机构设计

顶盖移动机构用于实现顶盖关闭/打开,包括两个动作:一是顶盖提升,在无机械干涉条件下,提升机构将顶盖打开后垂直提升到固定高度,从试验段上壁面开孔处移出,避开试验段上壁面机械干涉,便于顶盖平移;二是顶盖平移,平移机构将顶盖从试验段上壁面中心水平平移到过渡扩散段顶部,将试验段上壁面开孔作为模型进出吊装口。考虑顶盖负荷较大,为保证机构的稳定性和平整度,在试验段上壁面左右两侧设计了双支撑轨梁的龙门结构,支撑轨梁上安装线性直线滑轨,移动顶盖通过4根丝杠悬挂在提升机构。提升机构可以使移动顶盖垂直升降,打开或关闭试验段上壁面吊装口;提升机构支撑在平移机构上,通过平移机构的作用,使移顶盖垂直提升到一定高度后再平移到过渡扩散段顶部,或者从过渡扩散段顶部移动到风洞上壁面吊装口[5-6]。顶盖移动机构组成如图3所示。

1.上框架;2.上壁板;3.支撑轨梁;4.直线滑轨;5.平移电机;6.提升电机;7.主梁;8.副梁;9.提示丝杠;10.齿轮齿条;11.换响器;12.倒锥圆台;13.移动顶盖;14.螺旋升级机同步轴。

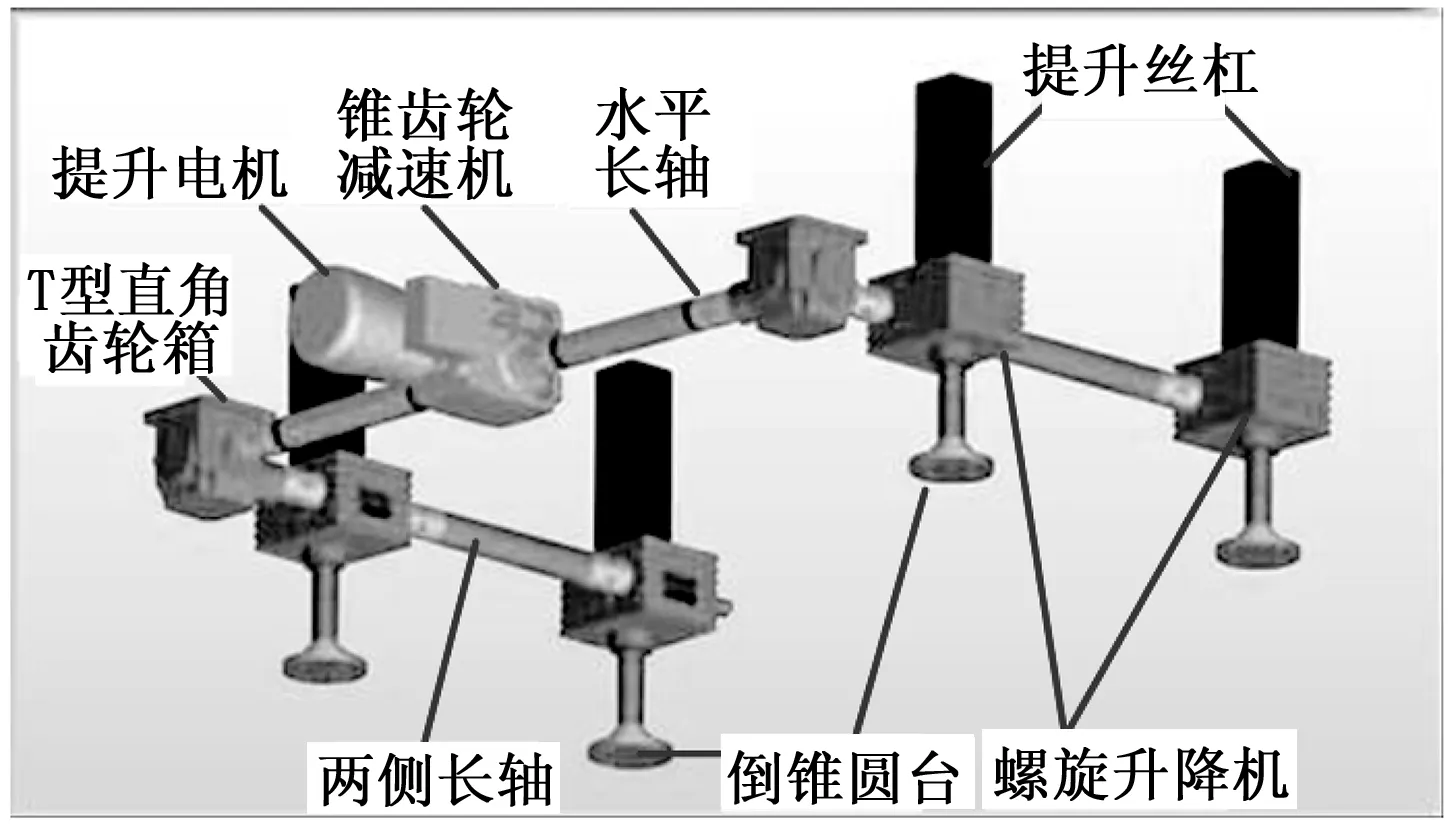

3.1 提升机构设计

移动顶盖外形尺寸大,重量超过3 t。提升机构包括提升电机、锥齿轮减速机、水平长轴、T型1:1直角齿轮箱、两侧长轴、螺旋升降机、倒锥圆台等。因为顶盖跨度较大,考虑到稳定性和长期工作在低温高湿度环境,机构采用四台不锈钢螺旋升降机同步提升,机械传动部件全部采用316不锈钢材质。提升电机通过锥齿轮减速机实现换向减速增扭,锥齿轮两侧输出轴与水平长轴连接,通过T型直角齿轮箱实现换向传动,再通过两侧长轴,机械同步驱动四轴螺旋升降机同步转动,从而实现顶盖垂直升降,使移动顶盖按照设定位移、设定速度沿垂直方向移动。螺旋升降机带自锁功能, 保证断电后顶盖不会自动坠落。提升机构原理如图4所示。

图4 提升机构原理图

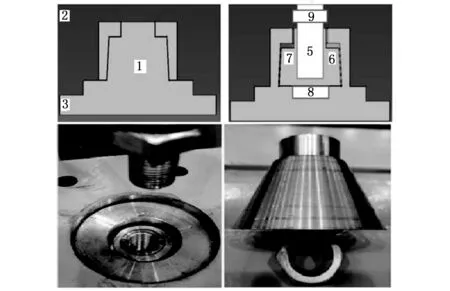

为解决四轴同步提升时丝杠间相互别劲问题,在螺旋升降机四根丝杠下端设计了圆台结构的倒锥,安装到顶盖连接块的圆台空腔内。倒锥圆台外形尺寸略小于连接块内的圆台空腔。装配时,先将带有圆台空腔的4个连接块通过螺钉固定到螺旋升降机四根丝杠轴向对应顶盖的位置,再将倒锥圆台放入连接块的圆台空腔内,依次将螺旋升降机四根丝杠末端从顶盖的连接块上方插入倒锥圆台中心螺丝孔,在倒锥圆台正下方设计一扳手着力部件,丝杠末端丝杆带一螺母,通过扳手上下对拧,将丝杠和倒锥圆台拧紧,确保丝杠与倒锥圆台间不松动。倒锥圆台结构原理与样件如图5所示。

1.圆台空腔;2.升降平台;3.连接块;4.丝杠末端;5.提升丝杠;6.倒锥圆台;7.圆台螺纹孔;8.着力部件;9.锁紧螺母。

螺旋升降机带动顶盖提升时,伺服电机驱动多台螺旋升降机机械同步旋转,丝杠和倒锥圆台带动顶盖垂直升降。由于倒锥圆台与连接块内圆台空腔有一定间隙,各丝杠垂直度有一定的调整量。顶盖关闭时,在自身重力和圆台空腔导向下准确定位,顶盖依靠四周的导引锥度下沉到上壁面开孔框架内。顶盖关闭到位后依靠顶部台阶面悬挂在上壁面框架上,丝杠末端连接的倒锥圆台从圆台空腔间隙内移开,不再额外受力,从而延长螺旋升降机寿命;同时在顶盖与上壁面框架间设置密封圈,保证顶盖关闭后试验段上壁面平整性和密封性。

3.2 平移机构设计

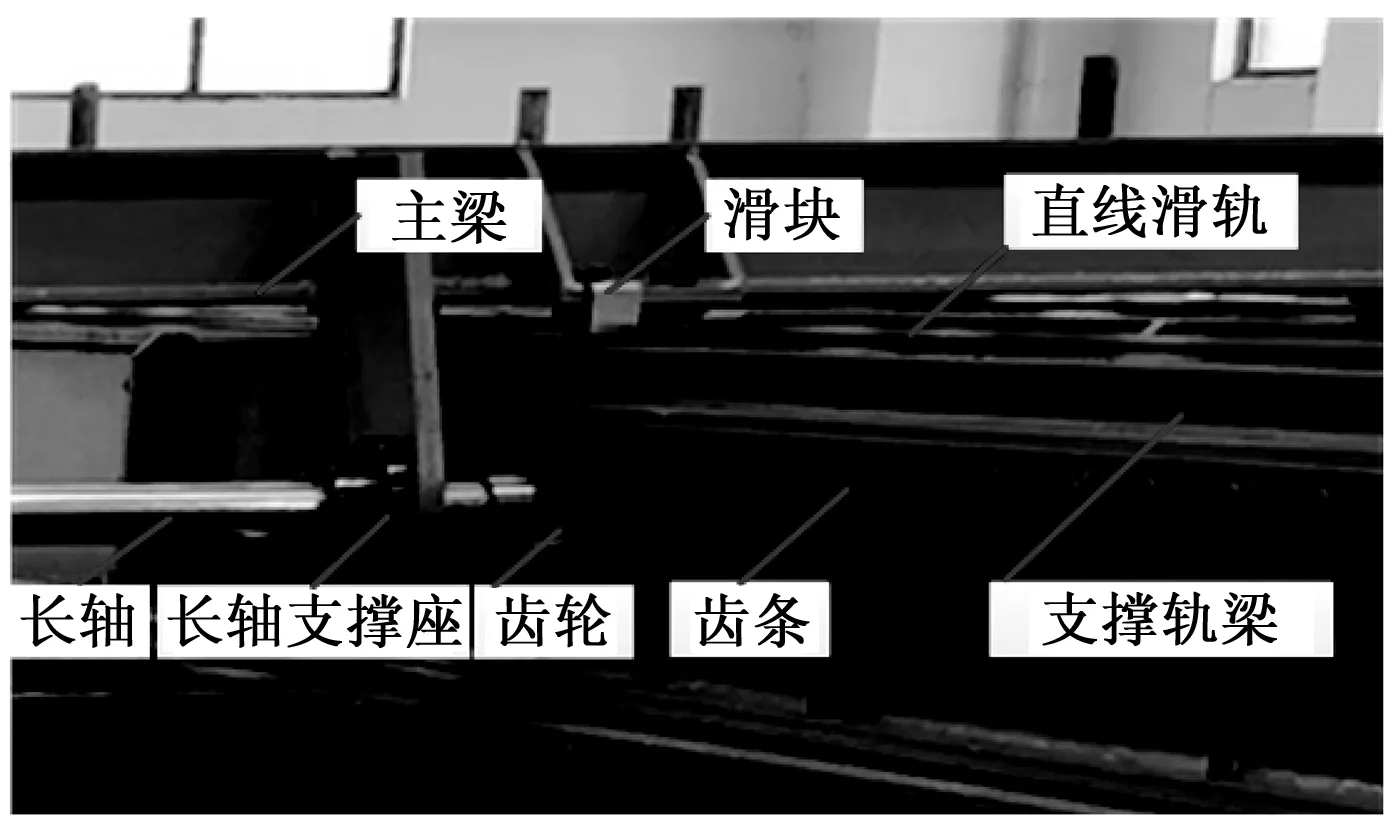

平移机构采用双驱双轨直线导轨结构,包括主梁、副梁、平移驱动机构等。主梁和副梁平行布置,与试验段上框架龙门结构的双轨梁支撑垂直,增加平移机构的受力面积和平稳性。两侧支撑轨梁上设计了线性直线滑轨,支撑轨梁内侧下端安装有齿条。平移机构带动提升机构和移动顶盖通过多个滑块压在滑轨上,可以在直线滑轨上移动。主梁和副梁分别穿过两根提升机构的丝杠,将顶盖悬挂在平移机构正下方。平移驱动机构包括伺服电机、锥齿轮、长轴、齿轮等,伺服电机通过锥齿轮实现换向减速增扭,锥齿轮两侧输出轴分别与长轴连接,长轴两端齿轮与支撑轨梁内侧下端齿条啮合,保证平移机构在支撑轨梁两侧的直线滑轨同步移动。平移机构结构如图6所示。

图6 平移机构结构

当顶盖提升到固定位置后,平移电机驱动提升机构带动移动顶盖沿直线滑轨水平移动,使移动顶盖从风洞上壁面中心移动到过渡扩散段顶部,为模型吊装留出足够空间;待模型安装完毕,再将移动顶盖能从过渡扩散段顶部移动到风洞转盘中心关闭。

4 顶盖控制系统设计

顶盖提升和平移分别采用独立的驱动系统,由伺服驱动器控制永磁同步交流伺服电机,分别组成顶盖提升和平移两个速度闭环控制系统[6-7]。控制系统以S7-1200PLC为控制核心,完成外部控制信号接入、程序存储、运动控制等功能。伺服驱动器选用MDX61B系列,选配DFE32B通用型现场总线接口,通过以太网与PLC控制器和触摸屏通讯。伺服驱动器安装在控制柜内,完成两台伺服电机转速闭环控制;触摸屏安装在控制柜面,用于现场人机交互操作;伺服电机安装在试验段上壁面移动顶盖,工作在低温、潮湿环境,最低环境温度-20 ℃。提升机构选用SEW锥齿轮伺服减速电机,型号为K47 CMP71L/PK/RH1M/SM1/OS1,减速比4.64∶1,额定输出扭矩300 Nm,电机额定转速3 000 rpm,250 Hz,额定电流9.4A,电机额定工作电压400 V,电机额定功率4.1 kW,配置旋转变压器速度反馈;平移机构选用SEW锥齿轮伺服减速电机,型号为K77 CM90M/TF/RH3M/SM50/2WE/OS1,减速比97.05∶1,额定输出扭矩1 550 Nm,电机额定转速2 000 rpm,100 Hz,额定电流6.9 A,额定转矩14.5 Nm,额定工作电压400 V,额定功率3 kW,配置旋转变压器速度反馈。

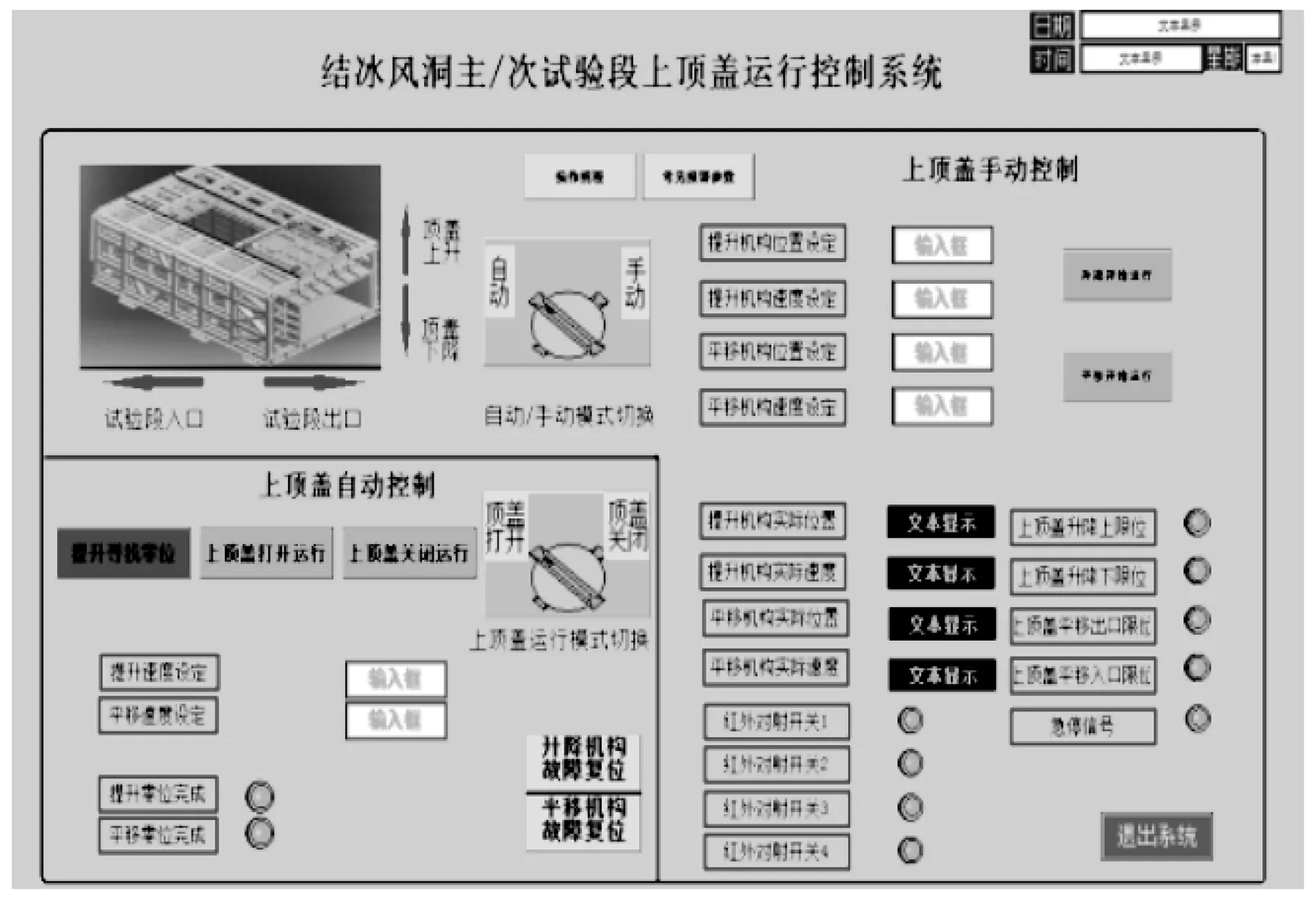

控制系统组成如图7所示,系统监控界面如图8所示。

图7 移动顶盖控制系统组成

图8 移动顶盖监控界面

5 系统调试与应用

先后解决上壁面框架组装、顶盖两侧支撑导轨水平调试、限位开关安装、线缆布置、机械找零、高精度位移控制等技术难题,上壁面顶盖实现按钮点动、触摸屏手动/触摸屏自动三种控制模式。系统运行前,完成运行检查,待移动顶盖具备运行条件后,通过控制柜面按钮和触摸屏监控界面操作,完成控制系统按钮点动、触摸屏手动、触摸屏自动三种控制模式设置。按钮点动模式用于移动顶盖升降、平移任意位置点动控制,该模式不需要找机械零位;触摸屏手动模式用于移动顶盖升降、平移机构已经找到机械零位后,移动顶盖升降、平移机构按照设定位移任意连续移动;触摸屏自动模式用于移动顶盖升降、平移机构已经找到机械零位后,系统自动完成“移动顶盖打开运行”、“移动顶盖关闭运行”全过程。

通过调试,上壁面顶盖从关闭到完全打开用时6 min,一键操作,全程实现自动找零、升降和平移,升降位移745 mm,平移位移4 750 mm,顶盖运行平稳,定位准确,操作方便。顶盖关闭和打开过程如图9所示。

图9 移动顶盖关闭/打开过程

6 结束语

为了便于模型安装,提出在试验段上顶面设计开孔和移动顶盖,利用行车吊装模型的方法,研制了大尺度、重载荷、高精度移动顶盖自动开闭装置,包括上框架、上壁板、移动顶盖、平移机构、提升机构和两轴伺服控制系统。上壁板位于上框架的下方,上框架用于支撑和固定所述上壁板;移动顶盖安装在上壁板开口处,安装在提升机构的下端,通过提升机构使移动顶盖垂直升降,用于打开或关闭上壁板开口;平移机构用于使移动顶盖从风洞上壁面中心移动到过渡扩散段顶部,为模型吊装留出足够空间;控制系统用于系统运行操作,提高系统自动化水平。系统调试运行表明:风洞试验段上壁面自动顶盖装置达到设计目的,实现了大尺度、重载荷移动顶盖高精度自动升降和平移控制,运行稳定,操作简单,提高了试验模型更换效率。