巨型转子现场组装技术研究

2021-01-07陈允兵

陈允兵,刘 冲

(中国水利水电第八工程局有限公司,湖南 长沙 410004)

1 转子概述

1.1 简介

大藤峡左岸厂房布置3台单机200WM轴流转浆式水轮发电机组[1]。发电机转子由哈尔滨电机厂有限责任公司供货。转子直径为16.44 m,转子支架为圆盘式焊接斜筋结构,包含1个转子中心体和6瓣外环组件,转子组装后起吊重量为850 t。在厂房安装间工位进行转子支架组拼、焊接、副立筋配刨、磁轭叠装、磁极挂装、转子电气连接和磁极试验等相关工作。

1.2 结构特点

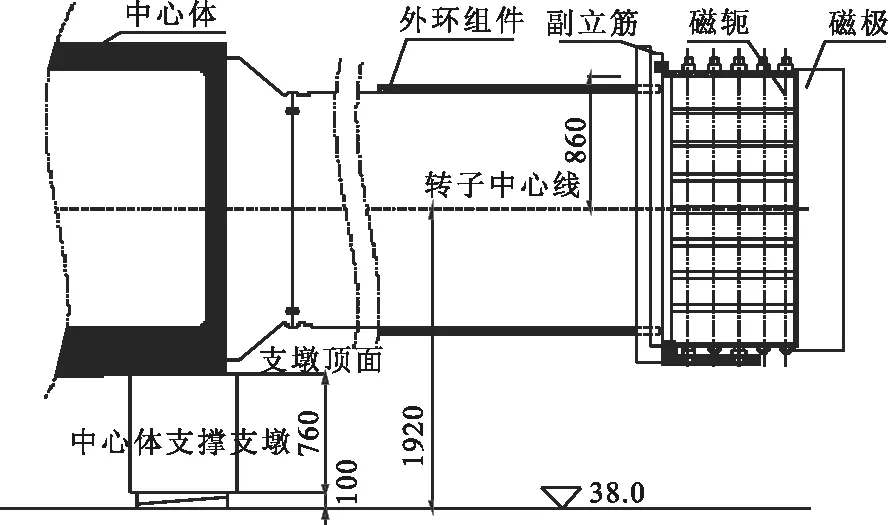

发电机转子由磁极、磁轭、转子支架、集电装置和转子引线组成。磁极键为长键,在转子上端“T”尾处打键,“T”尾配合一定厚度的垫片调整转子外圆。磁极线圈在圆周方向上用极间连接片连接最终与励磁引线构成完整的励磁回路。转子设纵横阻尼绕组,并用连接片连接成回路。发电机转子支架和顶轴采用双头螺柱与圆螺母连接,和主轴采用双头螺柱和圆螺母承受轴向力[2]。发电机采用旋转挡风板,挡风板材料是酚醛布板,分别挡在转子上下端的极间和极靴处,挡风板结构安装简单,气隙测量方便。转子结构简图如图1。

图1 转子结构简图(单位:mm)

1.3 主要技术参数

转子主要技术参数见表1。

表1 转子主要技术参数

2 主要施工方案

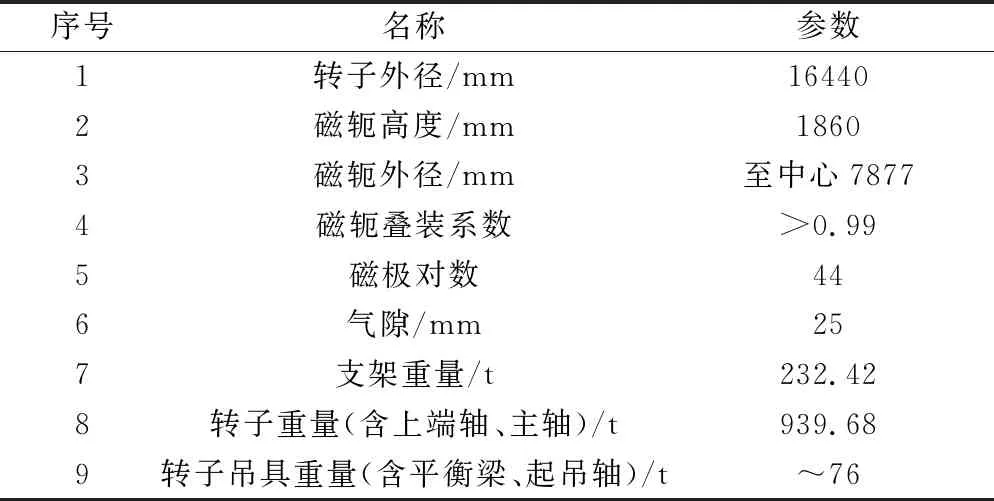

2.1 施工流程

转子组装工艺流程见图2。

2.2 中心体调整

(1)清扫检查安装间工位转子中心体及磁轭叠装基础板,在基础板上放置纵横基准线(即X、Y轴线)以及分瓣线基准地样线[3]。

(2)吊装中心体前,清扫检查下法兰面并涂抹黄油。加工面表层铺盖蜡纸,防止法兰面生锈。对正中心体的基准线轻轻下落中心体至支撑支墩上,利用到货螺栓可靠连接中心体与环形支墩。

(3)采用辅助自制钢支墩、千斤顶配合楔子板调整中心体水平,以中心体的上法兰面为基准调整中心体的水平度≤0.02 mm/m,满足要求后用挡块将支墩与基础板焊接牢靠,防止施工过程产生位移。

2.3 支架组拼、调整

(1)按厂内转子支架上所做的标记,吊装各支架与中心体对应把合,对称装配各支臂。各支架分瓣面与地样线对正,各合缝螺栓不可一次拧紧,要分次、逐渐调整支臂,拧紧合缝螺栓[4]。

(2)根据对转子支架的尺寸检查结果,通过在合缝块之间加不同厚度的垫片来调整并适当放大转子支架

图2 转子组装工艺流程

尺寸。转子支架的尺寸调整目标为: ①主立筋至中心的尺寸:R=7120(2.0~5.0) mm; ②托筋至中心的尺寸:R=7158(2.0~5.0) mm; ③跨合缝处两个相邻主立筋的弦距:上部2026.56(1.0~3.0) mm,下部2050.76(1.0~3.0) mm; ④复测其它相邻主立筋的弦距:上部2026.56(-1.0~1.0) mm,下部2050.76(-1.0~1.0)mm; ⑤跨合缝处的两个相邻托筋之间弦距:2037.38(1.0~3.0)mm; ⑥复测其它相邻托筋之间弦距:2037.38(-1.0~1.0)mm; ⑦合缝处错牙:≤2.0 mm; ⑧主立筋/托筋垂直度:≤0.15 mm/m; ⑨主立筋/托筋挂钩上平面处至转子中心线尺寸:880(-0.5~0.5)mm; ⑩挂钩上平面高程差:≤1.0 mm。

2.4 测圆架安装

(1)将测圆架中心柱吊装至转子中心体上法兰上,并用螺栓与上法兰连接[5]。

(2)依照工具图纸,安装、调整转子测圆中心柱工具的各项尺寸。悬挂90°方向的两根钢琴线,用电测法测量测圆柱的垂直度,通过在法兰面加垫或调整顶丝的方式使测圆柱偏差≤0.02 mm/m。

(3)调整测圆架与转子中心体联轴法兰的同心度偏差≤0.03 mm。

(4)调整测圆架测臂,使其在任意点的重复测量误差≤0.03 mm,测臂旋转一周,测头轴向跳动≤0.15 mm。

2.5 支架焊接

2.5.1 焊前工作

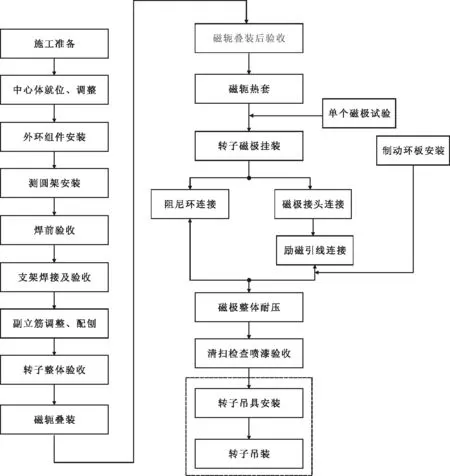

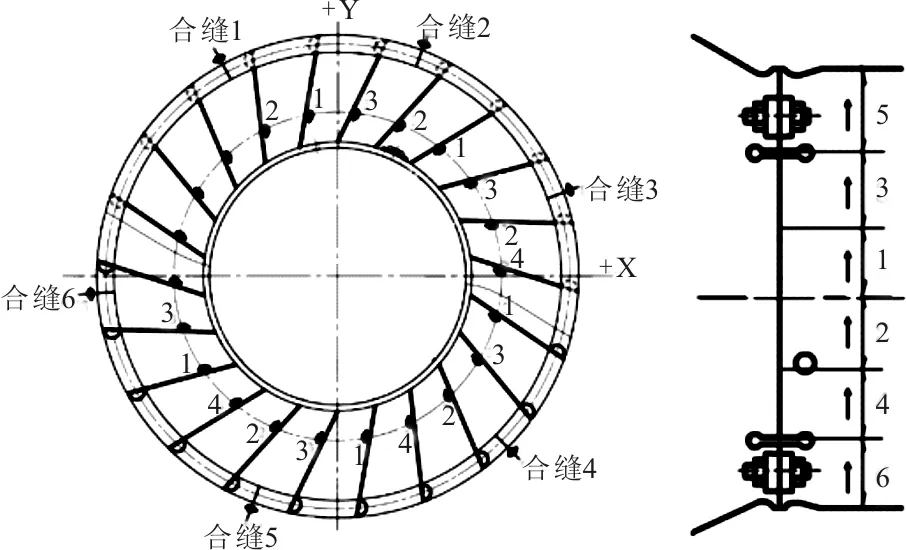

(1)工艺加强板设置。对转子支架的尺寸调整符合要求后,在每条立缝处装焊3件工艺加固筋板;上、下圆板的每条径向合缝焊缝处装焊4件工艺加固筋板。工艺加固筋板与工件之间焊角为10~12 mm。工艺加固筋板装焊在没有合缝块的一侧,见图3。

图3 支架焊接工艺加强板位置示意

(2)焊接监测点设置。在每瓣转子支臂主立筋处布置4块百分表,在主立筋的径向和侧面上、下端各放置一块百分表,以便在焊接过程中监测变化值[6]。百分表必须布置在稳定的支架上,焊接过程中不得串动,施工过程中注意不要碰撞支架。其监测结果每天记录至少两次(施焊前后各一次),并在焊缝两侧设置固定监测点,记录原始值。焊接过程中监测变化值,计算焊缝收缩量,与百分表同频次记录数据。根据检查结果,现场焊接工程师可随时调整焊接顺序、控制焊接变形。

2.5.2 定位焊顺序

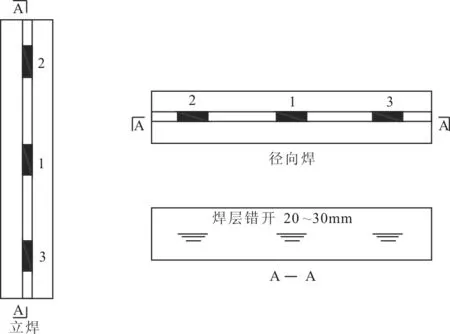

对立焊缝进行定位焊;对上圆板径向焊缝进行定位焊;对下圆板径向焊缝进行定位焊。

根据实测转子支架尺寸数值大小选择搭焊点数量和搭焊位置,原则上每道合缝处至少3点定位焊。先焊中间,再焊内侧,最后焊外侧,参见图4。焊缝长100~150 mm,间隔200~300 mm,焊缝厚度8~10 mm,上下两层焊道错开20~30 mm。定位焊应焊在焊缝清根侧,搭焊过程中随时监测百分表的数值变化。

图4 支架焊接定位焊顺序示意图(单位: mm)

2.5.3 定位焊要求

(1)按要求进行定位焊后测量转子支架的各主要尺寸,并作好记录。

(2)定位焊焊接参数与正式焊接相同。

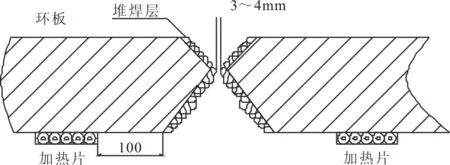

(3)在焊缝坡口两侧布置陶瓷加热器,做好焊接前预热的准备。对于坡口间隙大于3mm的区域可进行长焊处理,参见示意图5。

图5 合缝处坡口面长焊及预热示意(单位: mm)

2.5.4 正式焊接

(1)由6名焊工在周向对称位置,同时、同向、同速、同规范多层多道焊接。

(2)正式焊接前需将转子支臂下方的楔子板或螺栓支撑松开约2~3 mm,使转子支臂处于自由状态,测量转子支架各项尺寸,并作详细记录。

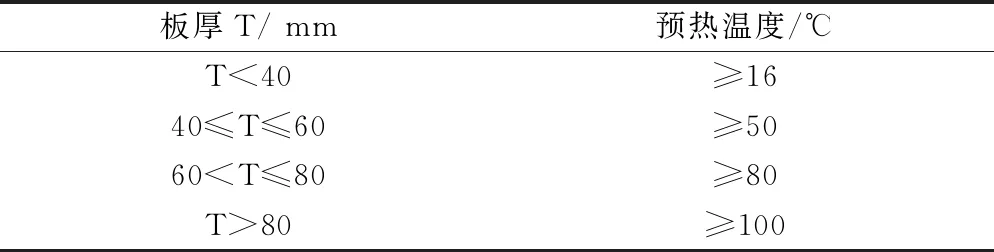

(3)焊接前预热温度参见表2,层间温度不得高于260 ℃。

表2 焊接前预热温度

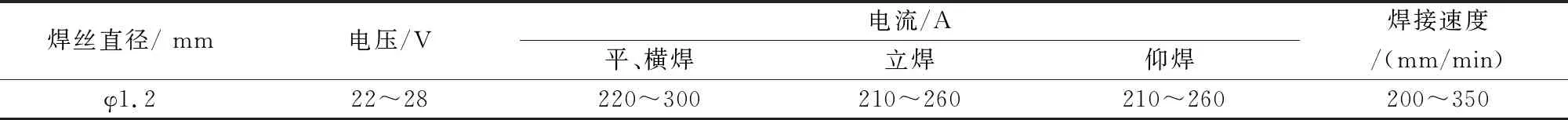

(4)采用CO2气体保护焊,选用Φ1.2 mm焊丝,保护气体流量范围18~22 L/min。焊接规范见表3,尽量选用小规范进行施焊。

表3 焊接工艺规范

(5)焊接过程中均需充分锤击,减小残余应力。

(6)焊接过程中相邻两层焊缝接头处应错开20~30 mm,最大焊道摆宽不得超过15 mm。

(7)立缝焊接顺序。每瓣外环组件立缝上安排1名焊工进行全位置对称焊接,采用分段多层多道退步焊,每名焊工按照1、2、3…的顺序依次焊接每瓣外圆组件的立焊缝,见图6。

图6 转子支架立缝焊接顺序示意

(8)所有立缝焊接完成后,打磨焊缝表面及其附近区域,焊后至少24 h后按照图纸及相关标准进行UT、MT探伤检查。

(9)对探伤不合格的部位分析缺陷产生原因,按照前序焊接工艺要求进行清除和返修,要求返修后满足图纸和相关标准要求。

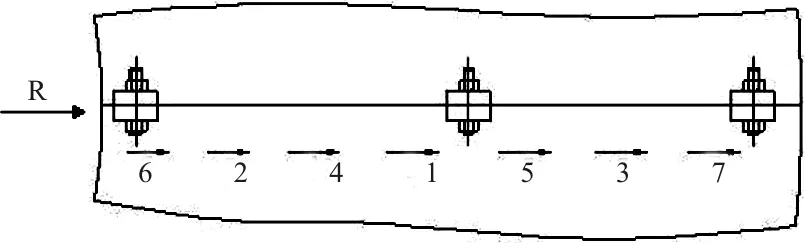

(10)径向缝焊接顺序。立缝检测合格后,进行径向焊缝的焊接。径向焊缝的焊接采用分段多层多道焊,由6名焊工先后、依次对上、下环板径向焊缝同时、同向、同速、同规范进行施焊,参见图7。

图7 转子支架径向缝焊接顺序示意

(11)转子支架径向缝探伤及标准要求如上(8)、(9)条。

(12)全部焊缝焊接、检查工作完成,进行全面尺寸复测。对焊缝进行打磨、防腐。

2.6 副立筋安装

(1)副立筋安装前检查转子中心体上法兰面水平、测圆架安装满足要求。

(2)清扫检查主立筋、副立筋。

(3)以转子中心体下法兰面为基准检查主立筋各挂钩上表面的标高,如超差进行处理。

(4)转子支架各主立筋弦距和径向尺寸的测量。

(5)复查主立筋平面度≤0.30 mm。

(6)利用内径千分尺,装配主副立筋测量块,测量主立筋上部径向尺寸,重复两次取平均值,同理测量主立筋上、下部弦距尺寸,并用垂线法测量主立筋下部尺寸,同时用垂线法测量主立筋周向、径向倾斜值。

(7)将主立筋统一编号,并打上记号。

(8)利用测圆架、厂供专用工具,测量副立筋安装尺寸,计算出副立筋需配刨量,加工厂按尺寸要求加工。

2.7 磁轭叠装

2.7.1 准备工作

磁轭叠装前每批次/箱抽3~5张冲片,清理冲片油污(如有毛刺,去除),进行称重,按0.2 kg级别分类,做好记录和标记,并根据统计记录表,有序地转运冲片至现场,完成磁轭堆积表。

2.7.2 安装要求

(1)在定位销或定位螺杆、导向键或磁轭键等定位部件表面涂抹二硫化钼润滑脂。

(2)按设计图纸和叠装堆积表的规定,将冲片分层、依序叠装,并在冲片两端用软质手锤同时向下敲击,以促使冲片沿定位销或螺杆水平下落、层间贴切。

(3)根据冲片与支架立筋或导向键的径向间隙趋势、磁轭冲片外缘的凸凹状态以及定位螺杆或定位销的松动与倾斜情况,及时用软质手锤分别对工位凸出的冲片和倾斜的定位螺杆或定位销进行拍击调整,使磁轭外缘表面平整,并使定位螺杆或定位销保持垂直活动状态。

(4)按冲片叠装排列的预测要求,根据需要在规定的层位安装补偿片或装补偿垫。

(5)各类型磁轭初始段底部冲片每叠约3~5层进行整形;每叠完一段及预压前,对磁极的安装面用直尺进行全面检査,将其凸出的冲片用软质手锤向内拍击。

(6)对叠入冲片,由专人跟踪检查、清理叠装施工衍生物,使其符合下列要求: ①冲片应洁净、平整,不得有油垢、凸点、毛刺,不得遗留沙尘、铁屑、木渣等异物。 ②叠装冲片正、反面应一致,并应符合设计叠片方式的规定。 ③通风槽片以导风带为标志,应注意其设计布置工位,注意检査衬口环与上层冲片在压紧状态下应无间隙。 ④叠入冲片的结构特征、重量类别和叠装层数、髙度,以及极间“T”形槽、通风沟、弹簧槽等结构、位置尺寸,应符合磁轭装配图和磁轭叠装冲片布置表的规定,并注意补偿片的安装应准确、牢固,不得遗漏,效果应与预设要求一致。

(7)磁轭冲片的叠压应紧密,叠压系数K≥99%。

(8)磁轭分段压紧和最终压紧应对称、有序地进行,逐次均匀的增大压紧力直至达到要求预紧力。宜在圆周方向均匀抽查不少于10%的螺杆伸长值,以校核预紧力,永久螺杆的伸长值应符合2.23~2.39 mm。

(9)磁轭高度符合设计值,同一纵截面上的高度偏差≤5 mm,沿圆周方向的高度相对于设计高度的偏差<10 mm。

(10)磁轭与轮臂结合面应无间隙,个别地方间隙不大于0.5 mm,磁轭与磁极的接触面应平直,个别高点必须修磨。

(11)磁轭同心度偏差≤0.1 mm。

2.7.3 磁轭叠装工艺

(1)按图纸安装下压板,沿磁轭下压板圆周均布支撑工具,调整支撑工具,使磁轭下压板径向水平偏差≤0.5 mm,周向波浪度≤1.0 mm,半径偏差≤0.5 mm。调平第一块下压板后通过测圆架和水准仪,将所有其它下压板调平测量。用磁轭冲片检查磁轭下压板螺孔位置,合格后将磁轭下压板临时固定。

(2)装入并调整定位叠片键作为叠片时定位基准。

(3)叠初段磁轭。按磁轭转配图和堆积表叠片至120 mm高,边叠边整形,测量检查初段磁轭尺寸,满足要求后继续叠片。

(4)正式叠片。叠片至600 mm、1200 mm左右高度时各预压一次,工预压两次。

(5)根据每次测量的高度、波浪度适当增加补偿片调整。

(6)叠片过程中复测磁轭内外圆高度、圆度、半径等尺寸,及时修形、调整。

(7)磁轭最终压紧。磁轭冲片全部叠装完后,装上磁轭压板,做最后压紧。测量磁轭圆度、半径、高度,各部均达到设计要求后拆除下压板的临时固定、拆除磁轭中的定位销并安装永久螺杆,把紧螺母。用液压拉伸器逐步对称加压拧紧螺杆,直至设计压力,抽检10%螺杆测量伸长值。

2.7.4 磁轭热打键

(1)重新测量副立筋槽底和磁轭键槽底的间隙值并记录(从上至下3点)。

(2)根据测量平均值、图纸紧量要求(δ=3.04 mm)、磁轭圆度值,计算出相应位置垫片厚度。

(3)准备垫片。按图纸要求的方法和加垫值准备好每个磁轭键的垫片,统一做好标记。

(4)移除转子支架和磁轭底部支墩。

(5)在磁轭下方及外圆布置履带式加热片,接好电源,用保温被罩好。加热温度应均匀,不允许局部过热,每30 min记录一次温度,各部温度差<10 ℃,注意保温,接近加热温度是注意检查磁轭涨量情况。

(6)在每个主立筋处检测主立筋和磁轭之间的间隙,间隙达到比垫片大1 mm时具备加热垫片条件。

(7)当磁轭达到涨量时拔出磁轭凸键,将垫片点焊到磁轭凸键上随凸键一起装入键槽,并用副键临时固定。

(8)全部加垫工作完成后停止加热,将磁轭铁心温度自然、缓慢冷却到室温,降温冷却过程中,磁轭上下内外的温差<10℃,以免磁轭收缩不均匀而产生的变形。

(9)磁轭温度冷却至室温后,打紧磁轭副键,装焊加强键,并割除多余部分。

(10)复测磁轭尺寸:磁轭垂直度允许值<0.50 mm,圆度允许值<0.50 mm。

2.7.5 制动环板安装

(1)检查、修理制动环板及相关部位的组合面、螺孔等,应无凸点、毛刺。

(2)按出厂编号依次进行制动环板的安装。

(3)装配完成后应保证闸板径向应水平,偏差<0.5 mm,沿整圆周的波浪度应<2.0 mm。

(4)接缝处应有2 mm以上的间隙。按机组旋转方向检查闸板接缝,后一块不应突出前一块。

(5)环板部位的螺栓应凹进摩擦面2 mm以上。

(6)按设定力矩值(2500N·m)拧紧闸板固定螺母,并将螺母与闸板点焊牢固。

注意:制动环板安装与磁极安装可调整为并行施工,优化工期。

2.8 磁极安装

2.8.1 全面检查、清扫

用吸尘器、毛刷、铲刀等工具彻底清扫磁极铁心各部位的锈迹和污垢,必要时可用酒精清洗线圈表面的油垢。在检查磁极线圈与铁心之间和线圈匝间,应无油污、导电粉尘等异物,且线圈和匝间绝缘应无损伤。

2.8.2 单个磁极耐压试验

通入不超过额定电流20%的电流测量单个磁极的直流电阻,相互比较其差别不应超过2%。对单个磁极做5780V耐压试验。若果耐压过程中绝缘被击穿,则需脱出线圈,查明击穿点,对绝缘修补后安装,重新做耐压试验,直到合格。

2.8.3 磁极挂装

(1)磁极挂装时根据磁极的设计工位和各磁极的极性及重量,结合磁轭、转子附件的不平衡性进行综合平衡原则,对各磁极进行编号、排序,使转子在任意22.5~45°范围内,对称方向不平衡质量不超过10 kg。

(2)实测磁极铁心长度,标定各磁极铁心的标高中心控制点,偏差应<0.50 mm,磁极中心挂装高程偏差应在<±1.50 mm。

(3)以磁极平均标高点至转子轴法兰或转子支架下法兰面的设计距离为依据,综合考虑定子实际安装高程、下端轴的实测长度,承重机架受力后的挠度值等因素,确定磁极的挂装标高。

(4)磁极与磁轭间加垫。根据磁轭圆度、磁极厚度,计算每个磁极位置应加垫量,保证磁极挂装后半径和圆度满足设计要求。

(5)将各磁极的“T”尾调整垫片端部按设计图纸要求褶弯,对号装入对应位置,并将垫片弯头与磁轭搭焊,下端多余部分截除。

(6)磁极吊装、就位过程中,应注意监护调整垫片不得断裂和脱落。标高调整定位后,按设计位置配对装入上、下磁极键,用大锤和千斤顶分别从上、下同时打紧和顶紧,用手摇晃应不动。

(7)根据各磁极铁心与磁轭间的实测间隙,对号配制和塞入气隙垫片。塞入深度应贯穿磁极铁心全长,端部用0.05 mm塞尺检査应不能通过,局部间隙应不大于0.10 mm。

(8)挂装完成后用测圆架测量磁极的圆度,各半径与设计值偏差≤23±0.92 mm,且整体偏心小于0.15 mm。

(9)切割、点焊磁极键。磁极挂装完成并经检査试验合格后,用石棉布封堵磁极键槽孔隙和遮盖磁极端部线圈,按设计要求切割、点焊磁极键,图纸要求要求切割磁极键。

(10)彻底清扫、全面检查转子的各部位,不得遗留焊渣、铁屑、油污、沙尘等异物。

2.9 转子电气连接

2.9.1 阻尼环连接

以阻尼环上孔为样板在阻尼环连接片上画线并配钻把合螺栓孔,并对相应螺栓孔作对应标识。根据螺孔标识安装阻尼环连接片并根据设计要求的力矩值把紧螺栓,把紧后用0.05 mm塞尺检查阻尼环连接片与阻尼环的接触面,塞入深度<5 mm。

2.9.2 极间连接线安装

按要求安装上下连接板及配件,并配钻与磁极引线的螺栓孔。按设计力矩值拧紧螺栓且锁紧。用0.05 mm塞尺检查极间连接线和磁极引线头间的接触面,塞入深度<5 mm。

2.9.3 转子引线装配

预装转子支架上的转子引线及其支撑,根据预装结果,以引线有孔端为样板配钻转子支架上所有引线的无孔端把合孔。用把合螺栓将转子支架上的转子引线与其支撑垫块以及其绝缘支撑垫块把合为一体,检查引线与绝缘垫板间应无间隙,并将支撑垫铁焊接于上磁轭压板上(焊接时应注意保护极间连接线绝缘),所有焊缝均需做MT探伤。

2.10 转子整体耐压

转子组装所有工作完毕后,对转子绕组进行交流耐压试验,试验电压为4780 V(10U+500V)。

2.11 转子整体清扫喷漆

转子组装完成后,进行彻底淸扫,检査各部位合格后,按照要求对转子进行喷漆。

3 结语

大藤峡水利枢纽电站转子直接达到16.44 m,为了能够高质量地完成好转子的组装,我们特制定了巨型转子组装工艺和质量控制措施,大藤峡水利枢纽电站3台机组转子现已组装完成,顺利投产发电。其质量完全满足设计及相关标准要求,证明我们制定的组装工艺和质量控制措施是可行性,为以后巨型转子的水轮发电机转子的组装提供了经验。