复杂边界条件下巨型分瓣式座环吊装技术研究

2021-01-07史永轩谢晓容

史永轩,谢晓容

(中国水利水电第八工程局有限公司,湖南 长沙 410004)

1 引言

随着水电技术的发展,现场对大型设备吊装和组装要求越来越高。本文通过大藤峡现场施工实际情况,针对座环的结构特点,对三种吊装方案的进行分析、对比,在保证工期和成本的情况下,科学合理地选择了吊装方案。为后续大型设备在现场施工提供一种分析方法和途径,具有一定的借鉴意义。

2 工程概述

大藤峡水利枢纽工程位于珠江流域西江水系的黔江河段末端,坝址在广西桂平市黔江彩虹桥上游6.6 km处,地理坐标为东经110°01′,北纬23°28′,是红水河梯级规划中最末一个梯级。大藤峡水利枢纽是一座以防洪、航运、发电、补水压咸、灌溉等综合利用的流域关键性工程。水库正常蓄水位61.00 m,汛限水位47.60 m,死水位47.60 m,总库容34.79×108 m3,总装机容量1600 MW,工程规模为Ⅰ等大(1)型工程。

左岸厂房布置3台单机200 WM轴流转浆式水轮发电机。水轮机厂家为浙富股份有限公司,发电机厂家为哈尔滨电机厂有限责任公司。水轮机座环为水下埋件中功能最大,施工难度最大,质量要求最高的一个埋件[1,2]。

3 结构特点

座环由上环、下环和24只固定导叶焊接而成,座环净重重量434.58 t,整体高度5240 mm,其中上环高度625 mm,固定导叶高度3920 mm,下环高度695 mm。外径Φ17120 mm,座环分8瓣。最大瓣外形尺寸为6617 mm×2569 mm×5240 mm。净重55.633 t。

4 吊装方案比选

合同招标文件,座环分6瓣,单瓣最重30 t,采用上游布置两台门机抬吊安装,原投标抬吊方案,单台机塔吊在68 m作业范围内的额定起重量为19.14 t,抬吊时,取静载系数1.1、不均匀系数1.1。在最大抬吊载荷为19.14 t×2/1.1×1.1=31.63 t。现由于座环变更为单瓣最重55.633 t,超过原抬吊方案的最大抬吊重量,抬吊方案已不可行。为保证座环安装,面对厂房结构复杂,周边门塔机布置密等特点。在厂房桥机无法形成情况的下,如何在保证厂房主体结构进度的情况下,合理选择吊装方式,是大藤峡座环吊装方式选择的重要边界条件[3]。

结合座环单瓣重量,拟采用的吊装方法有以下几种,方案分析对比如下。

(1)在进水口填筑道路进入蜗壳,采用350T履带吊进行吊装的方案。

(2)在上游塔机轨道位置布置750 t履带吊选择超起工况进行吊装。

(3)在安装间副厂房与厂区挡墙位置布置750 t履带吊进行吊装。

5 采用350 t履带吊吊装方案分析

方案一:采用在流动内布置350 t履带吊吊装方案。

5.1 吊装设备选型

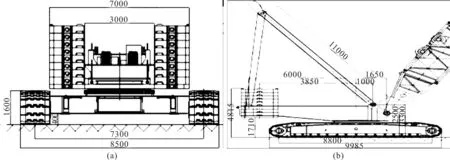

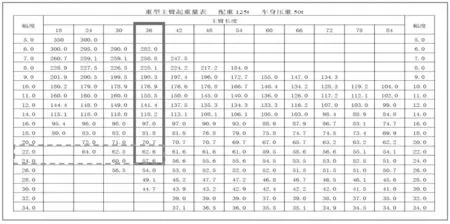

根据座环的重量、站车位置、作业最大作业半径和吊车性能参数,座环吊装用QUY350履带式起重机作为主要吊装设备,作业工况为S工况,36 m主臂,作业半径22~24 m,吊重57.6~62.6 t。QUY350履带式起重机整机基本尺寸见图1、图2。

图1 350 t履带吊整机基本尺寸

图2 重型主臂起重量

5.2 吊装分析

依据350 t履带吊外形尺寸及吊装特性分析,350 t履带吊宽度为8500 mm,长度为9985 mm。吊车站车在流道内+X方位,吊装最重一瓣座环重量为55.6 t,作业半径为22374 mm。通过分析,当把流道回填到EL13高程时,此时+X方位流道断面最大尺寸(包括蜗壳二期混凝土预留尺寸)为:9539 mm。履带吊顺水流方向停放,满足站车要求。此时履带吊配重部位回转半径为6813 mm。而吊车站车在流道中部。故需要占压一期混凝土浇筑(即Ⅱ16-2浇筑完成到EL13.2高程后,需要暂停,进行座环吊装工作)。此时,配重块回转距离8#机与机组分界线距离为1.256 mm。满足旋转要求。

5.3 吊装平台及通道

在机组Ⅱ区座环环墩浇筑座环基础部位时,从进水口左侧流道,回填道路进入蜗壳,道路填筑高程为EL13高程[4]。将蜗壳回填到EL13高程,在流道+X方位形成吊装操作平台,+X与+Y之间形成座环卸车区域及座环翻身区域[5]。

5.4 吊装道路及施工平台回填

厂房主体结构上游边线为轴0~23.0 m,距离厂房上游边线水平距离9 m处为K80塔机下游侧轨道,轨道宽8 m,距上游侧轨道约21 m处为塔机收料平台下游边线,受料平台宽度约为12.0 m。

因座环吊装时,需车辆运输相关设备及部件进入流道,故必定会穿过塔机轨道,即需要填筑一条由塔机上游受料平台至机组上游段流道的施工道路。为尽量减少座环吊庄、道路填筑等施工减小对厂房其余部位施工的影响,需保证尽量少占用塔机轨道部分,尽量保证原塔机覆盖范围不改变[6]。

6 采用上游塔机轨道位置布置750 t履带吊选择超起工况进行吊装方案分析

方案二:上游塔机轨道位置布置750 t履带吊选择超起工况进行吊装。

6.1 吊装设备选择

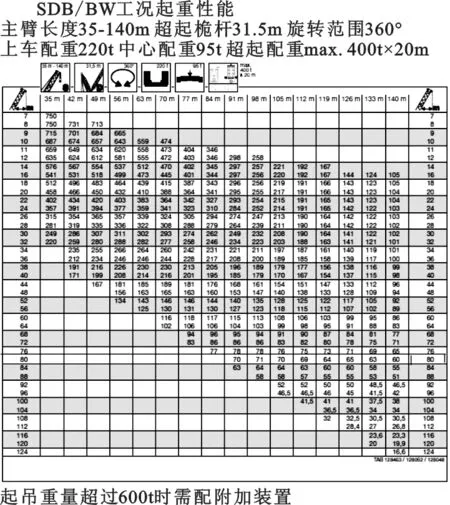

根据座环的重量、站车选在上游塔机轨道位置、考虑吊车作业最大作业半径和吊车性能参数,座环吊装拟采用LR1750-750(或同性能的)履带式起重机作为主要吊装设备,作业工况为SDB/BW工况,140 m主臂,超起桅杆31.5 m,作业半径80 m,吊重60 t。履带式起重机起重性能见图3。

6.2 吊装分析

依据750 t履带吊在超起工况下外形尺寸及吊装特性分析,750 t履带吊宽度为10300 mm,长度为11900 mm。带超起工况,360°旋转需求作业半径需要21.8 m。吊车站车在上游门台机轨道周围,吊车旋转中心战车在轴0-48~0-46.0之间。保证吊车旋转与进水口混凝土墙有1.5~3 m的安全距离,按站在车在轴0~48位置计算,吊装最重一瓣座环重量为55.6 t,作业半径为79860 mm(约80 m)。结合吊装特性表分析,此时满足吊装要求。为保证闸墩与主臂之间安全距离大于1.5 m。需要控制座环安装时间应在进水口1区浇筑在EL44高程以下完成,避免吊车臂杆与混凝土安全距离不够。

图3 吊装设备性能参数

6.3 吊装平台

结合分析,采用此方式进行吊装,需要在进水口塔机轨道上及台机轨道与厂房进水口前沟渠内回填施工平台,施工平台应满足750 t吊车超起工况下的起吊需求。平台尺寸为50 m×40 m。以便满足吊车的回转。作业平台采用毛石等硬质材料进行分层回填,每层300 mm,机械夯实。并用压路机(振动力不少于30 t级)往返多次压实。平台高程约为EL14.0 m。

7 采用750 t履带吊机吊装方案分析(安装间副厂房站车)

方案三:在下游3#安装间副厂房布置750 t履带吊选择超起工况进行吊装。

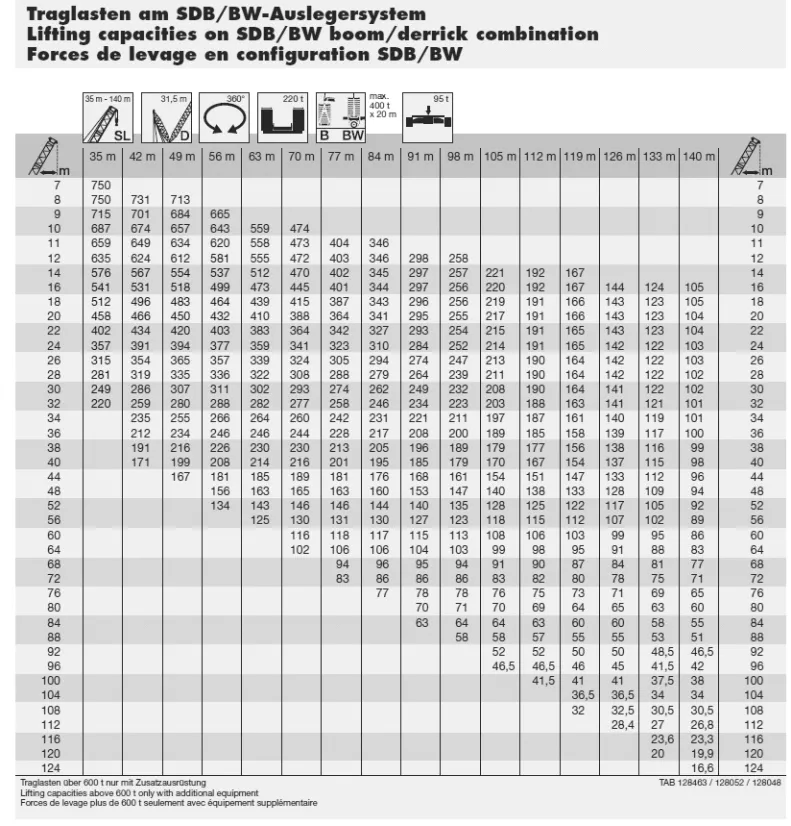

7.1 吊装设备选择

根据座环的重量、站车选在在3#安装间副厂房与厂区挡墙部位,吊车旋转中心点轴线坐标为(轴0+59.9,1+076.6)。考虑吊车作业最大作业半径和吊车性能参数,及工地的实际情况,座环吊装拟采用LR1750-750(或同性能的)履带式起重机作为主要吊装设备,作业工况为SDB/BW工况,77 m主臂,超起桅杆31.5 m,作业半径60 m,吊重118 t。起吊设备性能参数见图4。

7.2 吊装分析

依据750 t履带吊在超起工况下外形尺寸及吊装特性分析,750 t履带吊宽度为10300 mm,长度为11900 mm。带超起工况,360°旋转需求作业半径需要21.8 m。实际吊装期间无需旋转360°,需要21.8 m作业半径的轨迹约20°。吊车站车在3#安装间下游副厂房及厂区挡墙回填区域。吊车旋转中心点轴线坐标为(轴0+59.9,1+076.6)。满足吊车回转需求。吊装作业时间处安装间下游轨道墙、厂区挡墙高程超出吊车平台,周围无其它障碍物。同时单瓣座环取料位置及单瓣座环吊装就位2种工况下分析,在3#安装间下游副厂房及厂区挡墙回填区域形成吊装平台满足吊装要求。

图4 起吊设备性能参数

7.3 吊装平台

采用此方式进行吊装,安装间下游副厂房全部为砼回填结构,强度满足要求。厂区挡墙回填区域,为后续永久结构回填区,分层碾压后强度亦满足吊装需求。同时此平台高程可以结合混凝土浇筑进行调整。此吊装分析基于目前3#安装间下游副厂房浇筑到EL26高程进行分析。

8 方案对比

8.1 技术可行性分析

通过上述方案描述及设备选型分析,选用350 t履带吊在流道内吊装和选用750 t履带吊站在进水口上游侧进行吊装或在安装间下游副厂房进行吊装,均在吊车的额定起重范围内,满足设备吊装特性曲线,方案技术可行。

8.2 吊装安全性分析

选用350 t履带吊在流道内吊装方案,在流道内施工,设备起吊重量安全系数满足要求,但吊装作业空间相对狭小,与建筑构避让、碰撞风险大,需做好安全防护措施。选用750 t履带吊站在进水口上游侧进行吊装方案,操作空间大,与建筑物碰撞风险小,但与塔机干涉比较严重,同时设备吊装时重物要从上游吊装就位,重物吊装过程中,需提醒覆盖方位内的作业人员避让。选用750 t履带吊站在安装间副厂房侧进行吊装方案,基础为混凝土浇筑结构,基础牢靠,属于站车在高处设备就位在低处的吊装,与周边结构碰撞风险小,且主臂较在上游站车工况下主臂短,安全系数高。

8.3 吊装经济对比分析

通过以上对比分析,三种吊装方案均能满足吊装要求。其中方案一:选用350 t履带吊在流道内吊装方案,费用一般但对二区混凝土浇筑工期占压时间较长,对厂房主体结构影响较大;方案二:采用750 t履带吊站在进水口上游侧进行吊装方案,因大型设备短期租赁,进出场费及租赁费都相对偏高,在吊装作业期间对上游塔机存在干涉影响严重。对一区挡水墙主体结构工期影响较大,对2019年5月挡水目标影响较大;方案三:采用750 t履带吊站在3#安装间下游副厂房侧进行吊装方案,有效地结合工程进度进行设备布置,且设备布置在工期相对富裕的尾水侧,对实现2019年5月具备挡水节点目标基本无影响。采用77 m主臂工况能满足安装要求,且设备进退场费较方案二低。

因此通过3种吊装方案的分析、对比,在保证工期和成本的情况下,利用现场已有的大型吊车,在下游安装间副厂房进行吊装,为最优方案,2018年6月,现场已经按此方案进行了实施。通过现场的实施验证。现场选用现场已有的大型吊车在3#安装间下游副厂房侧进行座环的吊装方案选取是科学的、合理的、安全的、有效且经济的。

9 结语

随着国内水电技术的进步,水力发电机组逐步向更高容量、更大出力方向发展,设备结构尺寸也逐步增大,受运输限制,大多需要现场进行吊装和组装。对现场吊装要求也越来越高,同时在水利工程施工中引进大型履带吊车也日益增多。如何在复杂环境内选择合适的吊装设备,选取安全可靠的站车位置。是大型设备现场吊装实施的重要分析边界。本文通过大藤峡巨型分瓣座环吊装方式吊车的选择,站车位置的选取,分析对主体工程影响,科学合理地选择了吊装方案,通过现场的实施,也验证了方案的可行性。为后续大型设备在现场施工提供了一种分析方法和途径,具有一定的借鉴意义。