改进天牛须算法对滑翔炸弹控制器的优化设计

2021-01-06刘春鹏易文俊

刘春鹏 易文俊

摘 要:以机器人上下料工作站为研究对象,针对其轨迹优化和自动化生产协调之间难度大的问题,提出了利用RobotStudio仿真软件进行机器人上下料工作站的离线编程和动态模拟。给出了工作站的结构布局及上下料平台的Smart组件设计,结合机器人离线编程对工作站进行了仿真调试。在此基础上,设计出实际的模拟机器人上下料工作站,工作站由雙爪机器人、供料单元、机床卡盘、立体仓库及主控PLC等组成。给出了工作站主控系统架构和设备间的通信方式,将仿真工作站的程序导入实际工作站进行设备调试。这种由虚拟仿真到实际设计制造的方式,大大缩短了工作站的开发调试周期,对于传统机械加工类企业进行设备升级改造具有很好的借鉴意义。

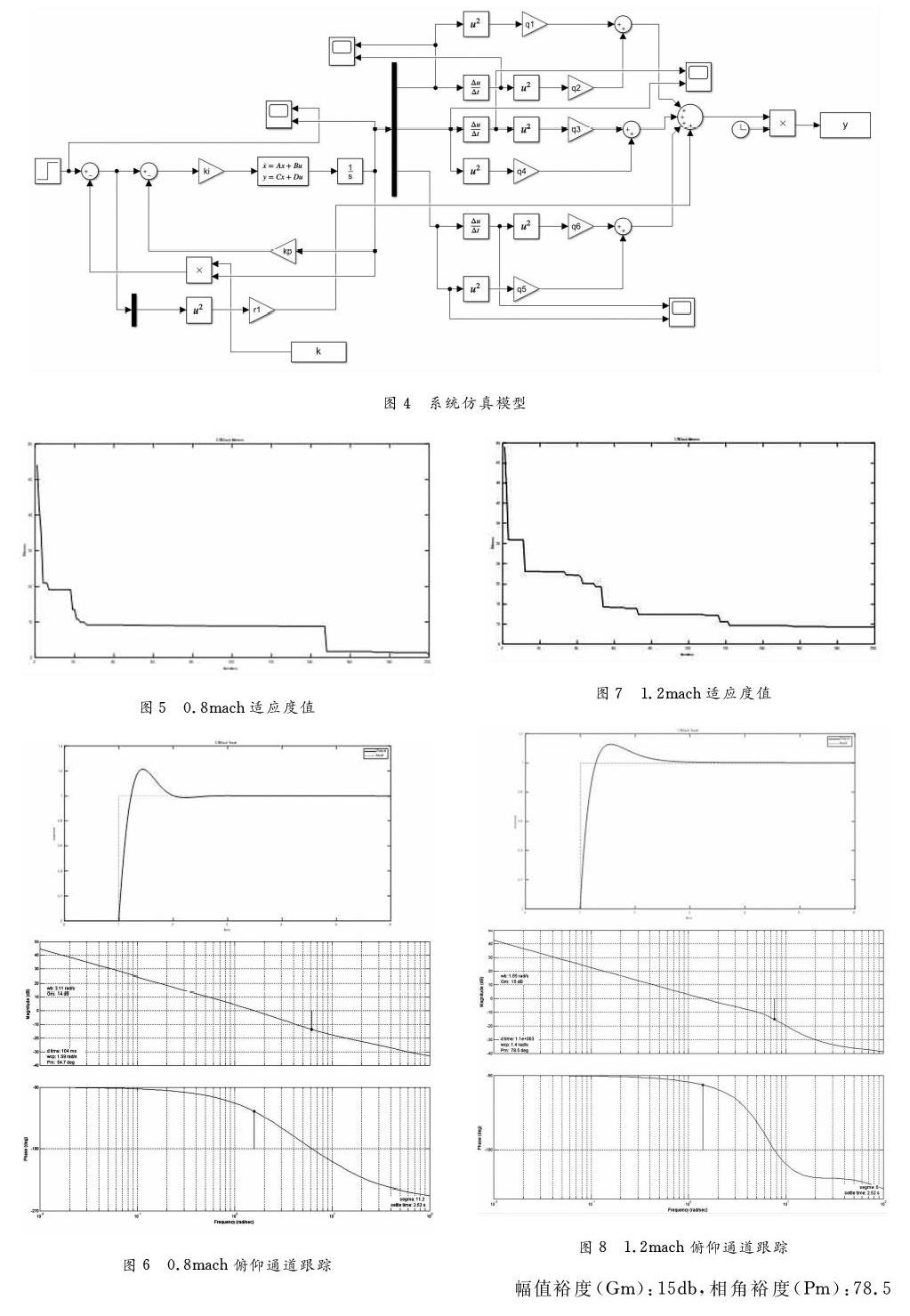

关键词:RobotStudio;机器人上下料;虚拟仿真;PLC;工作站

中图分类号:TP249; TP273 文献标识码:A

Abstract:Taking the industrial robot to loadunload workpiece workstation as the research object, aiming at the difficulty of its trajectory optimization and automatic production coordination, the offline programming and dynamic simulation of the industrial robot to loadunload workpiece workstation are proposed by using RobotStudio. The structure layout of the workstation and the smart component design of the loadunload workpiece workstation are given. The simulation and debugging of the workstation are carried out in combination with the offline programming of the robot. On this basis, a real robot to loadunload workpiece workstation is designed. The workstation consists of a two claw robot, a feeding unit, a machine tool chuck, a threedimensional warehouse and a main control PLC. The architecture of workstation main control system and the communication mode between devices are given. The program of simulation workstation is imported into the actual workstation for equipment debugging. This way from virtual simulation to actual design and manufacturing greatly shortens the development and debugging cycle of the workstation, and has a good reference for the upgrading of traditional machining enterprises.

Key words:RobotStudio; robot to loadunload workpiece;virtual simulation; PLC;workstation

随着工业机器人应用的日益成熟,机械加工行业开始大批量采用工业机器人替代人工为机床或者加工中心进行上下料。因此,解决工业机器人在机械加工制造中应用可能遇到的许多相关问题,有助于工业机器人的理论和应用上的研究,对促进中国智能制造的发展也有着非常重要的意义[1]。

工业机器人应用于工业生产之前往往需要借助于专业的机器人仿真软件对与机器人相关联的环节进行动态模拟[2-4]。利用仿真软件对机器人上下料工作站各设备和上下料过程进行仿真设计,可在不消耗任何实际生产资源的情况下有效降低生产成本、安全风险等。对于缩短整个智能生产线的研发周期,也具有十分重要的作用。

从实现智能制造生产线中机器人为机床自动上下料的功能需求出发,笔者利用RobotStudio离线编程软件虚拟仿真机器人上下料工作站,对工作站布局、路径规划、系统流程等内容进行了仿真设计,并在仿真地基础上设计出一款简易机器人上下料工作站,该工作站通过机器人与外围设备的信号连接实现了机器人自动给机床上下料的工作过程,整个过程包含机器人自动取料、机器人自动给机床上下料、工件入库三个阶段。

1 工作站仿真设计

1.1 机器人上下料工作站模型搭建

RobotStudio是瑞典ABB公司针对ABB机器人开发的一套离线编程虚拟仿真软件。该软件不仅可以进行机器人的离线编程、动态仿真和碰撞检测,而且其虚拟示教器和控制器与实际机器人一样[5-7]。因此,利用RobotStudio仿真软件进行工作站离线编程、I/O信号仿真等调试过程也与实际工作站调试过程一致。将调试好的仿真程序导入实际机器人控制器中运行测试,实现模拟真实的工作环境[8-10]。通过对工作站地仿真测试,指导真实工作站的设计,从而缩短研发生产周期。

如图1所示,工作站由双爪机器人、机床上下料平台、工作台、主控柜和离线编程系统组成。除机器人模型外,其他均为SW导入模型。图2给出了机床上下料平台的结构组成:机床1卡盘、机床2卡盘、供料单元、立体仓库。供料单元由顶料气缸、推料气缸、落料检测传感器、出料位检测传感器等组成。

1.2 工作站

Smart组件设计机器人与机床上下料平台的信号交互和动态仿真是整个工作站虚拟仿真的核心环节,其结果直接影响实际工作站的设计制造。通过Smart组件的设置可以实现交互的动态过程地模拟,如图3。以供料单元的Smart组件为例,首先添加子组件,包括传感器子组件Planesensor、动作子组件Source、本体子组件LinearMover、逻辑信号子组件Logicgate和LogicSRlatch等。然后设定各组件之间的信号交互即属性连接。最后创建供料单元Smart组件所需的I/O信号:di_InFeeder和do_BoxinPos,用于与各Smart子组件进行信号交互。

机器人上下料工作站的Smart组件还包含机器人手爪组件SC_Grip1和SC_Grip2;机床1和机床2卡盘组件SC_M1和SC_M2。RobotStudio仿真软件中的Smart组件与PLC的功能类似。配置机器人的I/O信号与供料单元的I/O信号相关联,模拟实际工作站主控PLC的功能。相较于直接设计工作站实物,不仅节约生产成本,还提高了生产制造的容错率。表1给出了工作站I/O信号之间的逻辑关系。

表1中的System15为机器人系统,相当于真实机器人的控制器,Robot_sxl为机器人上下料工作站。

1.3 机器人离线编程

在進行机器人程序编写之前需要配置机器人的I/O信号使之与上下料平台及其他设备进行信号交互。工作站选用ABB标准I/O板DSQC652进行信号连接。机器人主程序流程如下:

PROC main()

rInitall;!初始化

WHILE TRUE DO!死循环,目的将初始化程序和轨迹运动部分程序隔离

WaitDIdi_start,1;!等待PLC工作命令

rPick1;!调用拾取工件程序1(爪1)

WaitDIdi_start,1;!等待PLC工作命令

rPick2;!调用拾取工件程序2(爪2)

rPlace1;!调用放置工件程序1(机床1卡盘)

rPlace2;!调用放置工件程序2(机床2卡盘)

WaitDIdi_start,1;!等待PLC工作命令

rpick_ok1;!从机床1卡盘抓回

rPick_ok2;!从机床2卡盘抓回

rPlace_ok;!入库程序

ENDWHILE

ENDPROC

机器人等待信号di_start为1时,手爪1开始抓取供料单元推出的待加工工件,手爪1完成工件抓取后,手爪2再抓取下一个待加工工件;抓料完成后机器人分别给机床1和机床2上料模拟机床加工,加工完成后,机器人将加工完成后的工件放至立体仓库中,如此循环直至所有工件完成加工,工作站停止运行。运行机器人程序进行工作站调试,利用软件中的碰撞检测功能调整部分有干涉的示教点以及程序参数完成工作站上下料功能。

2 工作站系统设计

根据机器人上下料仿真工作站设计调试的真实工作站如图4所示。实际工作站采用IRB 1410机器人代替仿真模型中的IRB 120机器人,更接近实际生产应用场景。工作站上下料平台通过端子盒和航插与主控系统连接;手爪、机床卡盘以及上下料平台的推料和顶料气缸的气路通过电磁阀组与机器人和主控系统连接。主控系统与机器人采用I/O通信。

完成工作站布局和电气连接后,将仿真工作站机器人程序导入真实机器人中进行调试。由于仿真工作站与实际工作站存在位置误差,需要对所有目标点进行手动示教,示教完成后再进行手动调试,确保机器人与上下料平台间无运动干涉。通过工作站的仿真设计可以有效地缩短实际工作站的调试周期。

3 工作站主控系统架构

工作站选用西门子PLC1200作为主控系统,通过工业以太网与触摸屏实现网络通信。PLC与机器人进行I/O通讯实现设备间的信号交互。HMI触摸屏控制界面如表2所示。触摸屏分为四个界面,运行界面中主要包含系统启动、停止、复位功能;点动测试界面主要测试供料单元气缸、机器人手爪、机床1和机床2卡盘等I/O是否正常;故障记录画面主要是根据报警信号提示方便排除设备故障;I/O监控画面包含了PLC的所有I/O状态。

PLC程序的编写采用“总—分”的模块化方式来实现。在PLC控制程序的主程序块中,主要对各个功能模块的程序进行调用。程序运行流程见图5。

表3给出了工作站主控系统部分I/O交互信号。主控PLC程序运行流程如图5所示。

4 结 论

从实现机器人给机床上下料的角度出发,提出了一种基于虚拟仿真的机器人上下料工作站的设计与实现方法。通过虚拟仿真软件RobotStudio搭建工作站仿真模型并进行仿真分析和离线编程。在仿真的基础上设计出实际的上下料工作站,给出了工作站PLC主控系统程序架构及工作流程,工作站经调试运行后能够实现模拟机器人自动上下料。该工作站可用于高职院校进行机器人实训教学,其结构布局和工作流程对企业进行设备改造升级具有很好的借鉴意义。

设计的工作站还可通过在立体仓库中加入料位检测传感器和RFID模块实现工件加工信息的追溯和管理,同时主控系统增加MES软件,PLC与MES进行信息交互,从而实现生产过程的数字化和智能化。

参考文献

[1] 田国柱,丁洁.基于RobotStudio的多工业机器人制链生产线的仿真设计[J].组合机床与自动化加工技术,2018(12): 123-124.

[2] 叶辉,管小清.工业机器人实操与应用技巧[M].北京:机械工业出版社,2014.

[3] 郑东梅,王庆嘉,延安.工业机器人在数控机床自动上下料系统中的应用[J].粘接,2019(11):190-192.

[4] 张磊.基于机器视觉的机器人自动上下料系统[D].上海:上海交通大学,2018.

[5] 刘海燕,苏宇,林春兰,等.基于RobotStudio的生产线下料系统设计与仿真[J].制造技术与机床,2019(5): 67-71.

[6] 孙立新,高菲菲,王传龙,等.基于RobotStudio的机器人分拣工作站仿真设计[J].机床与液压,2019,47(21): 29-32.

[7] 郝建豹,许焕彬,林炯南. 基于RobotStudio的多机器人生产线仿真设计[J].组合机床与自动化加工技术,2017(11):122-124.

[8] 郑泽钿,陈银清,林文强,等.工业机器人上下料技术及数控车床加工技术组合应用研究[J].组合机床与自动化加工技术,2013(7): 105-108.

[9] 李珊,王磊,吴明兄.采用智能机器人代替人工作业的CNC加工岛设计[J].机床与液压,2019,47(17): 29-35.

[10]龙江,胡丹,梁林.基于机器人的数控机床自动上下料应用系统设计[J].自动化技术与应用,2017,36(10):49-52.