F-12芳纶织物输送带的制备及其性能

2021-01-06李美真赵士毅冯艳丽郭晓卿于晓庆

李美真,赵士毅,冯艳丽,郭晓卿,于晓庆

(1. 内蒙古工业大学 轻工与纺织学院,内蒙古 呼和浩特 010051;2. 中国航天科工集团第六研究院,内蒙古 呼和浩特 010010)

输送带是由骨架材料(芯层)和增强体(粘合层)构成的,芯层材料一般是纺织材料。涤纶的软化点在240 ℃左右,因此,输送带不宜在高温环境下使用;锦龙与橡胶的粘合性能良好,但锦龙负载伸长率大,导致输送带运行中会出现跑长现象;普通玻璃纤维由于其耐磨性差,对橡胶的附着力差和刚度高等特点,不适用于输送带芯层[1]。F-12芳纶是一种杂环芳纶,线形的杂环结构使其在柔韧性、强度和抗疲劳性等方面优于其他芳纶。考虑到F-12芳纶密度低和质量轻,运输能耗较低,因此,理论上F-12芳纶织物是很理想的输送带芯材。

F-12芳纶中的酰胺键存在于2个苯环之间,有较大的空间位阻效应,使纤维分子难以与其他材料形成氢键,导致纤维表面活性差,所以对芳纶F-12 进行表面改性具有重要意义。目前,对芳纶Ⅱ进行改性多采用表面涂层技术、等离子体技术、酸法和碱法以及环氧树脂法等[2-4]。本文首先采用环氧树脂、偶联剂等对F-12芳纶进行改性,然后再经间苯二酚-甲醛(RFL)树脂处理,目的是赋予F-12芳纶良好的界面活性;在此基础上制备轻薄型输送带,并对其性能进行分析。

1 实验部分

1.1 实验材料和仪器

1.1.1 实验材料

F-12芳纶长丝(单束丝),线密度为1 100 dtex(300 f),断裂强度为24.43 cN/dtex,断裂伸长率为2.87%,初始模量为134.52 cN/dtex,玻璃化转变温度为265~280 ℃,分解温度为600 ℃,极限氧指数(LOI) 值为37%,中国航天科工集团第六研究院;F-12芳纶织物,纱线线密度为2 048 dtex,平纹组织,经密为84根/(10 cm),纬密为74根/(10 cm),面密度为340 g/cm2,断裂强度为441.91 MPa,内蒙古航天科工六院;Kevlar长丝,线密度为1 100 dtex(330 f),美国杜邦公司;芳纶Ⅱ长丝,线密度为1 100 dtex(330 f),深圳特力新材科技公司;超低收缩率涤纶长丝,线密度为1 100 dtex(211 f),杭州恒晨纤维公司;锦纶66长丝,线密度为1 400 dtex(300 f),浙江华鼎锦纶公司;EX313型环氧树脂,山东海龙博莱特化纤责任有限公司;丁吡胶乳,庆云鑫合胶业化工有限公司;间苯二酚,天津市致远化学试剂有限公司;偶联剂A187,佛山市道宁化工有限公司;甲醛,天津化学试剂三厂。

1.1.2 实验仪器

SANS-CMT-6503型万能试验机(深圳市世纪天源仪器有限公司);WDW-30KN型万能试验机(深圳市君瑞仪器设备有限公司);INSTRON5565型拉伸试验机(英国英斯特朗公司);GT-AI7000S型万能试验机(台湾高铁检测仪器有限公司);HH-6XLB-D型平板硫化机(上海齐才液压机械有限公司);GT600×600型液压平板橡胶硫化机(宜兴市嘉丰橡塑机械有限公司);S-4800型扫描电子显微镜(SEM,日本日立公司);CM3600A型轧车(古丘印染机械制造有限公司);LSF-Ⅱ帘子线带式疲劳实验机(北京万汇一方科技有限公司);HH-6型数显恒温水浴锅(江苏金坛市友联仪器有限公司)。

1.2 试样制备

1.2.1 F-12芳纶长丝及织物改性工艺流程

乙醇预处理→一浴改性→烘干→焙烘→亲水测试及扫描电镜测试→二浴改性→烘干→焙烘→强力测试→硫化成型→输送带样→剥离测试等。

一浴改性是采用偶联剂A187和环氧树脂对芳纶F-12 纤维和织物表面进行接枝处理,目的是将活性基团引入纤维表面,最终达到使F-12芳纶与粘合层RFL树脂发生化学粘结[5]。

二浴改性是对一浴改性后的纤维和织物浸渍RFL树脂,之后经焙烘而发生粘合,为后续的硫化成型做准备[6]。

1.2.2 试样处理工艺处方

乙醇预处理:室温条件下,将F-12芳纶纤维和织物浸渍在无水乙醇中6~8 h后取出,蒸馏水冲洗数次,于80 ℃烘2 h。

一浴改性处理:配制由环氧树脂、偶联剂A187、水组成的改性液;室温,处理时间为60 min,浴比为1∶50。 烘干温度为80 ℃,焙烘温度为200 ℃,焙烘时间为2 min。

二浴改性处理:将一浴改性后的F-12芳纶纤维和织物浸渍RFL树脂,三浸四轧,压力为0.05 MPa,织物质量增加率为5%~6%。烘干温度为80 ℃,焙烘温度为200 ℃,时间为2 min。

1.2.3 帘子线的制备

首先,将2根单束丝加捻(单丝捻度为8 捻/(10 cm)) 后,再合股(股丝捻度为18 捻/(10 cm)) 制备得到帘子线;然后对帘子线按照1.2.1节改性工艺进行改性处理。

1.2.4 输送带试样的制备

在山东海龙博莱特化纤厂,使用专用丁苯橡胶和改性后的帘子线在平板硫化机上制备输送带试样。硫化时间为30 min,温度为150 ℃,压力为1.3~1.5 GPa。

1.2.5 输送带的制备

在青岛橡胶六厂采用其专用丁苯橡胶和F-12芳纶织物,于液压平板橡胶硫化机上制备F-12芳纶织物输送带试样。硫化时间为30 min,温度为150 ℃,压力为1.3~1.5 GPa。

1.3 性能测试

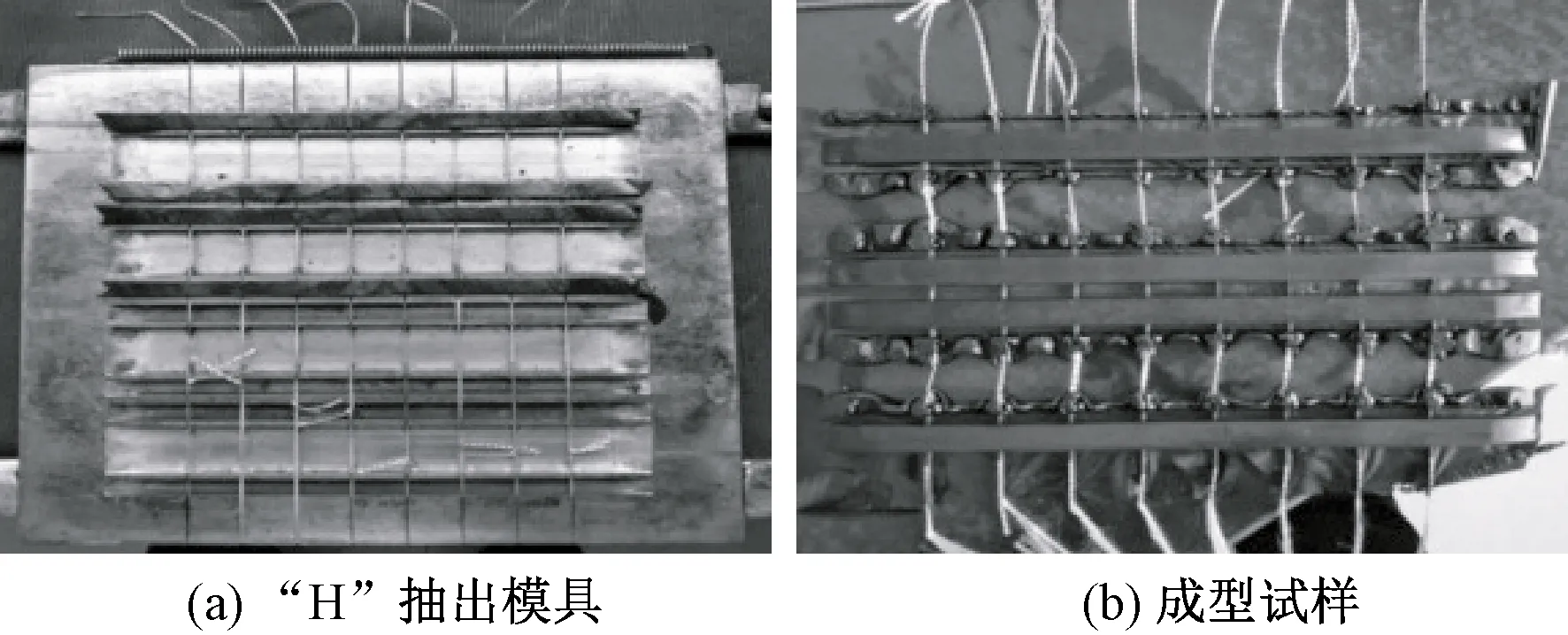

1.3.1 “H”抽出强力测试

“H”抽出强力是指1 cm帘子线从橡胶内抽出时的粘结力,反映帘子线与橡胶界面的剪切力或粘合力。参照GB/T 2942—2009《硫化橡胶与纤维帘线静态粘合强度的测定 H抽出法》,采用INSTRON5565型拉伸试验机测试帘子线沿纵向从胶料中抽出时所用的“H”抽出力,“H”抽出强力需达到80 N/cm以上为合格。“H”抽出模具以及成型试样见图1。每组试样测试10次,取平均值。

图1 “H”抽出模具及成型试样Fig.1 “H” extracted model (a) and molded samples (b)

1.3.2 抽拔强力测试

采用WDW-30KN型万能试验机对二浴改性后F-12芳纶织物进行单束丝的抽拔强力测试,选择10个不同位置进行实验,记录数据平均值。测试距离为20 cm,拉丝速度为100 mm/min。

1.3.3 拉伸性能测试

纤维:参照GB/T 19975—2005《橡胶工业用合成纤维帆布》,采用INSTR0N5565型拉伸试验机测试不同捻度的单束丝的力学性能。每个试样测试10次,取平均值。

织物:参照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》,采用GT-AI7000S型万能试验机测试F-12芳纶织物的断裂强力。试样尺寸为25 mm×100 mm,拉伸速率为300 mm/min。每块织物测试3次,取平均值。

输送带:参照GB/T 3690—2017《织物芯输送带全厚度拉伸强度、拉断伸长率和参考力伸长率试验方法》,采用GT-AI7000S型万能试验机测试输送带的拉伸强度。夹持器间距为500 mm,拉伸速度为100 mm/min。

1.3.4 浸水高度测试

称取2 g弱酸蓝染料放入烧杯中,加蒸馏水至1 000 mL配置亲水溶液。在改性F-12芳纶织物的一端量取1 mm长并画刻度线,浸入亲水溶液至刻度线,另一端上端贴胶带固定于实验架上。计时30 min 后取出织物,用刻度尺从刻度线起量出织物的最低亲水高度位置确定浸水高度。

1.3.5 剥离强力测试

剥离强力用以评价织物与橡胶间的粘合性能。参照GB/T 19975—2005《高强化纤长丝拉伸性能试验方法》,采用SANS-CMT-6503型万能试验机测试织物与橡胶之间的剥离强力,实验试样尺寸为10 cm× 2.4 cm。

本文实验采用剥离超标率来衡量剥离性能,计算公式为

式中:α为剥离超标率,%;β为实际剥离强力值,N/mm;β0为行标剥离强力值,N/mm。国标要求剥离强力值达到7.8 N/mm以上,行标要求达到8 N/mm 以上[7]。

根据剥离测试后的试样计算其覆胶率:将剥离后的试样拍照并转换成灰度图像,采用MatLab软件对图像进行像素点识别,计算图像中全部像素点数及未覆胶部分像素点(白色)数。覆胶率计算公式为

式中:γ为覆胶率,%;N0为全部像素点个数;n为覆胶部分像素点个数。

1.3.6 织物的厚度测试

参照GB/T 3820—1997《纺织品和纺织制品厚度的测定》,采用纺织品厚度仪测试F-12芳纶织物的厚度。每块织物测试5次,取平均值。

1.3.7 弯曲疲劳性能测试

弯曲疲劳性能测试主要评价弯曲疲劳次数对骨架材料与橡胶粘合性能的影响[8]。参照GB/T 33100—2016《浸胶帘子线带式曲挠疲劳实验方法》,采用帘子线带式疲劳实验机测试输送带试样的弯曲疲劳性能。试样大小为40 cm×2.5 cm,载荷为200 N,拉伸斜度为30°,压辊直径为2.5 cm。

1.3.8 老化性能测试

参照FZ/T 13010—1998《橡胶工业用合成纤维帆布》,将硫化成型后的试样放入烘箱于105 ℃放置72 h,取出静置3 h后,测试老化后材料的剥离强力。

2 结果与讨论

2.1 F-12芳纶长丝性能分析

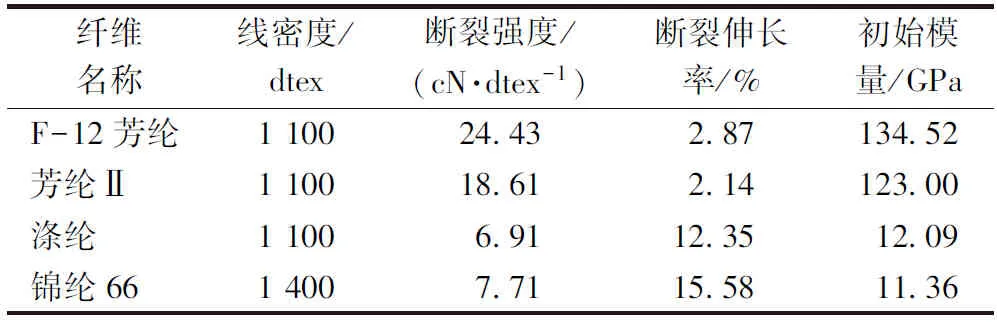

2.1.1 输送带芯层常用纤维的力学性能

不同类型输送带芯层常用纤维(捻度为6 捻/(10 cm)) 的力学性能测试结果见表1。可知,F-12芳纶长丝的综合力学性能最佳。原因是芳纶纤维大分子中苯环间的氢键作用,使其结晶度和取向度较涤纶和锦纶更高;较芳纶Ⅱ,F-12芳纶大分子杂环结构的分子间氢键作用更强。

表1 输送带芯层常用纤维的力学性能Tab.1 Mechanical properties of common filaments for convey core

2.1.2 帘子线的“H”抽出强力分析

不同纤维“H”抽出实验测试结果见表2。可看出,F-12芳纶的单束丝强度和“H”抽出强力较Kevlar和芳纶Ⅱ都明显要高,“H”抽出强力越高,则帘子线与橡胶的粘合力越大。二浴改性后F-12芳纶帘子线的强度保持率也最高,达到89.29%,说明F-12芳纶长丝对抵抗处理液刻蚀和高温焙烘损伤的能力最强。

表2 “H”抽出实验结果Tab.2 “H” extraction experiment results N

综上分析,F-12芳纶长丝的性能最好,这与其大分子间较强的氢键作用和大分子杂环结构提高了纤维的界面性能有关。

2.1.3 捻度对F-12芳纶长丝力学性能的影响

F-12芳纶长丝(单束丝)在不同捻度下的力学性能测试结果见表3。可知,F-12芳纶长丝断裂强力最大时的捻度为8 捻/(10 cm),而“H”抽出力最大时的捻度为6 捻/(10 cm)。考虑到纤维与橡胶的粘合性更为重要,因此认为,F-12芳纶长丝(单束丝)最佳捻度为6 捻/(10 cm)。

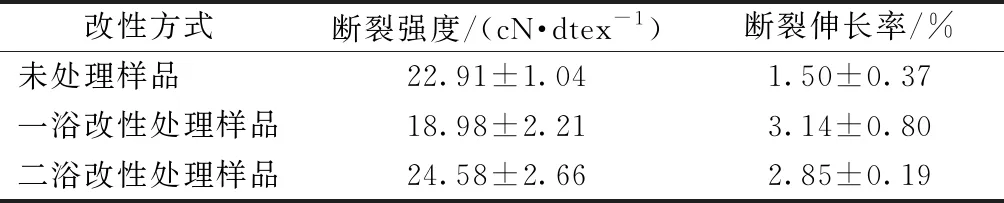

2.1.4 改性处理对F-12芳纶长丝拉伸性能影响

对改性后F-12芳纶长丝(单束丝)的拉伸性能进行测试,结果见表4。可知:一浴改性处理使F-12芳纶长丝强度降低,主要是处理液和焙烘处理造成的;二浴浸渍RFL树脂后长丝强度增加,原因是RFL树脂与一浴处理后纤维表面基膜结合后形成一层较厚的膜,弥补了强度损失,因此,强度反而增加。

表3 F-12芳纶长丝在不同捻度下的力学性能Tab.3 Mechanical properties of F-12 aramid filaments at different twists

表4 F-12芳纶长丝的力学性能Tab.4 Mechanical properties of F-12 aramid filaments

2.2 F-12芳纶织物一浴改性工艺分析

2.2.1 环氧树脂用量的确定

将偶联剂A187用量设定为2.0%(o.w.f),改变环氧树脂用量,一浴改性后纤维表面扫描电镜照片见图2。

图2 一浴改性后纤维表面扫描电镜照片(×1 000)Fig.2 SEM images of modified fiber surface after one-bath modification(×1 000)

由图2可知:随着环氧树脂用量的不断增加,F-12 芳纶表面成膜逐渐明显;如果纤维间出现粘结点甚至粘结在一起,将不利于二浴改性液对纤维的完全和均匀浸透,不利于硫化时与橡胶的充分粘结,所以成膜后纤维间无结合点时最佳。由图2还可以看出,环氧树脂用量为15%(o.w.f)时成膜不明显,用量为20%(o.w.f)时有明显成膜,用量为25%(o.w.f) 时出现极少量膜堆积,用量超过30%(o.w.f) 后出现了严重膜粘连与堆积,因此,确定环氧树脂最佳用量为25%(o.w.f)。

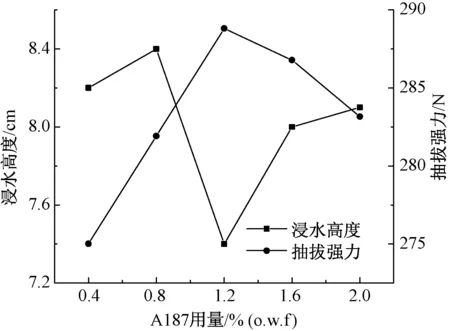

2.2.2 偶联剂A187用量的确定

图3示出环氧树脂用量为25%(o.w.f)时,偶联剂A187用量对一浴改性后织物的浸水高度和二浴改性后织物的抽拔强力的影响。可知,当偶联剂用量为1.2%(o.w.f)时,一浴改性织物的最低浸水高度(7.4 cm)对应二浴改性织物单束丝的最大抽拔强力(284.81 N)。这是因为F-12芳纶表面几乎是非极性的,而偶联剂含有较多强极性活性基团;由于F-12芳纶的相对分子质量大,其对偶联剂有较强吸附作用,当偶联剂用量较低时,偶联剂将优先转移到纤维表面形成浓度梯度,之后再与纤维表面上的环氧树脂中极性基团吸附,导致一浴改性织物的浸水高度出现下降;当浸水高度达到最低值时,偶联剂完全占据环氧树脂中反应基团,此时基膜与纤维的粘接效果最强;随着偶联剂用量继续增加,改性织物的浸水高度又开始增高[9],但过多偶联剂量会导致基膜的脆化,二浴改性长丝的抽拔强力出现下降,因此,偶联剂最佳用量为1.2%(o.w.f)。

图3 偶联剂用量对一浴改性织物浸水高度和 二浴改性后织物单丝抽拔强力的影响Fig.3 Influence of amount of coupling agent on hydrophilic height of fabric after one-bath modification and drawing strength of filament after two-bath modification

同时,本文研究了偶联剂A187用量对二浴改性后F-12芳纶单束丝强度的影响如图4所示。可知:当偶联剂A187用量较低时,环氧树脂膜与纤维的结合力不强,抽拔强力较低;偶联剂A187用量过高时,环氧树脂膜就会脆化而与二浴RFL树脂交联不良,单束丝强度也会降低。从纤维层面分析可知,偶联剂A187对其断裂强度影响也较大,其用量不宜过高。

图4 偶联剂用量对二浴改性后单束丝强度的影响Fig.4 Effect of amount of cross-linking agent on strength of filament after two-bath modification

根据上述实验结果,确定出理想的一浴改性配方为:环氧树脂用量25%(o.w.f),偶联剂A187用量1.2%(o.w.f)。后文采用该工艺制备的输送带试样进行性能分析。

2.2.3 改性后织物拉伸性能分析

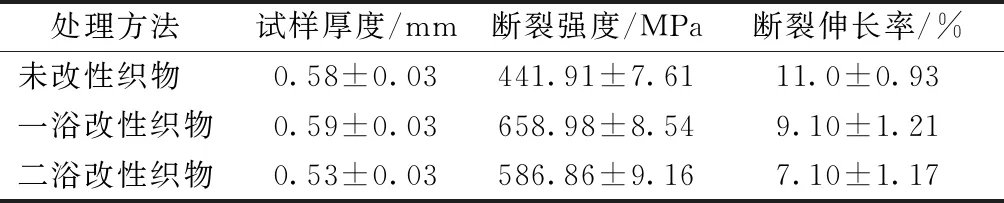

改性F-12芳纶织物的拉伸性能测试结果见表5。 可看出,经二浴改性后织物厚度要薄一些,这是因为浸渍RFL树脂后会使纤维间孔隙变小;改性后芳纶织物的强力也稍有下降,因为浸渍RFL树脂后的高温处理对织物强度有一定破坏。

表5 F-12芳纶织物的拉伸性能Tab.5 Tensile property of F-12 aramid fabric

2.3 输送带性能分析

2.3.1 输送带试样的剥离强力分析

图5示出F-12芳纶织物输送带试样的剥离情况。

图5 输送带试样剥离后的覆胶情况Fig.5 Coating of belt samples after peeling off. (a) Original sample; (b) Sample after two bath modification

由图5可以看出,未改性的F-12芳纶织物剥离后不覆胶,说明F-12芳纶织物本身与橡胶无粘结作用。改性织物剥离后其覆胶率为85%,剥离强度为12.1 N/mm,与行标(8 N/mm)相比,剥离超标率为(51.25±20)%,可见本文改性处理使F-12芳纶织物与橡胶间产生了较好的粘结性能,可作为输送带芯材使用。

F-12芳纶织物输送带试样的剥离曲线如图6所示。可以看出,剥离曲线出现波峰和波谷现象是由织物组织点沉浮导致的。理想的剥离强力曲线应该是波峰值与波谷值一致,但实际很难达到,因为存在微观上浆不匀。图中:P1为绝对抗剥负荷,代表试样产生塑性屈服和胶层剥离时的初始负荷,P1值越大说明橡胶与基布可达到的剥离强力越大;P2为试样的最小抗剥负荷。定义ΔP=P1-P2,ΔP越大则剥离强力越不稳定。由图6可以看出,改性F-12芳纶织物的剥离强力变化波动较小(ΔP=156.65 N),说明本文改性方法较为柔和均匀。

图6 输送带试样剥离曲线Fig.6 Peeling curve of conveyor belt sample

2.3.2 输送带试样的老化性能分析

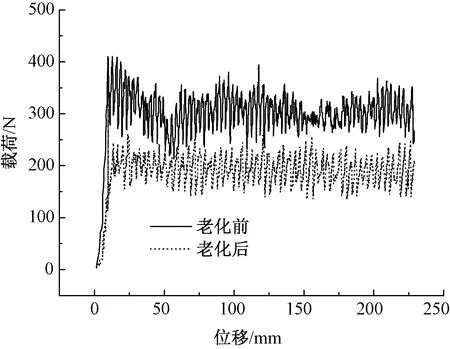

图7示出F-12芳纶织物输送带试样老化前后的剥离曲线。

图7 老化前后输送带试样的剥离曲线Fig.7 Stripping curve of belt samples before and after aging

实验发现,在105 ℃放置72 h后,输送带试样的剥离强力由12.1 N/mm降低为7.6 N/mm,下降率为37.19%。从图7也可以看出,老化前后的2条剥离曲线间距较大,说明老化对输送带试样的剥离强度影响非常严重。

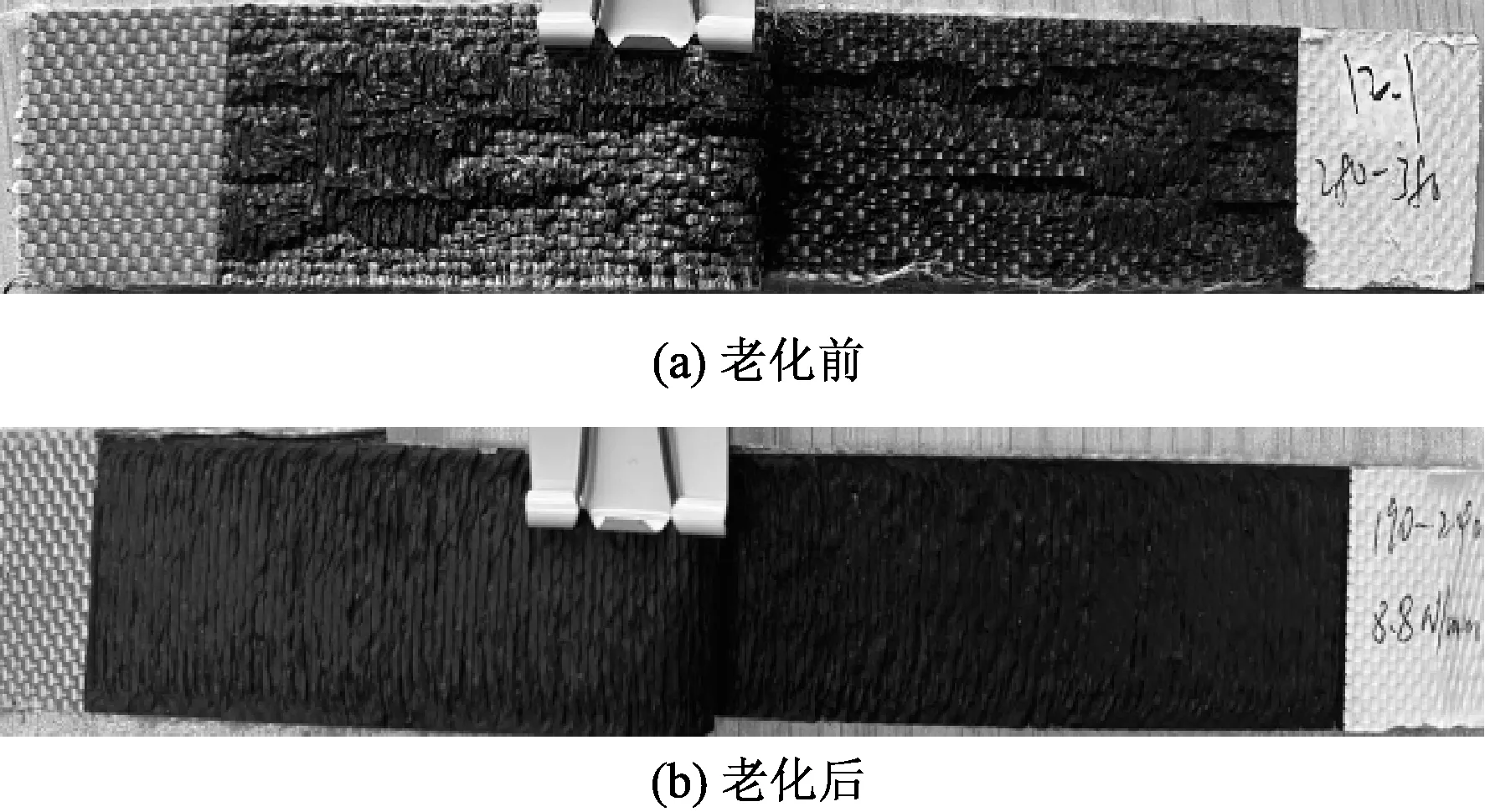

老化前后输送带试样剥离后的覆胶情况如图8所示。可以看出,老化后橡胶之间出现剥离,而织物与橡胶之间未剥离,这说明老化处理降低了橡胶强力,致使橡胶内的黏合强度小于橡胶与织物之间的剥离强力。所以可认为,图7中老化后剥离强力下降较大与橡胶质量有直接的关系。

图8 老化前后输送带试样剥离后的覆胶情况Fig.8 Overlapping of conveyor belt samples before (a) and after (b) aging

2.3.3 输送带的拉伸性能分析

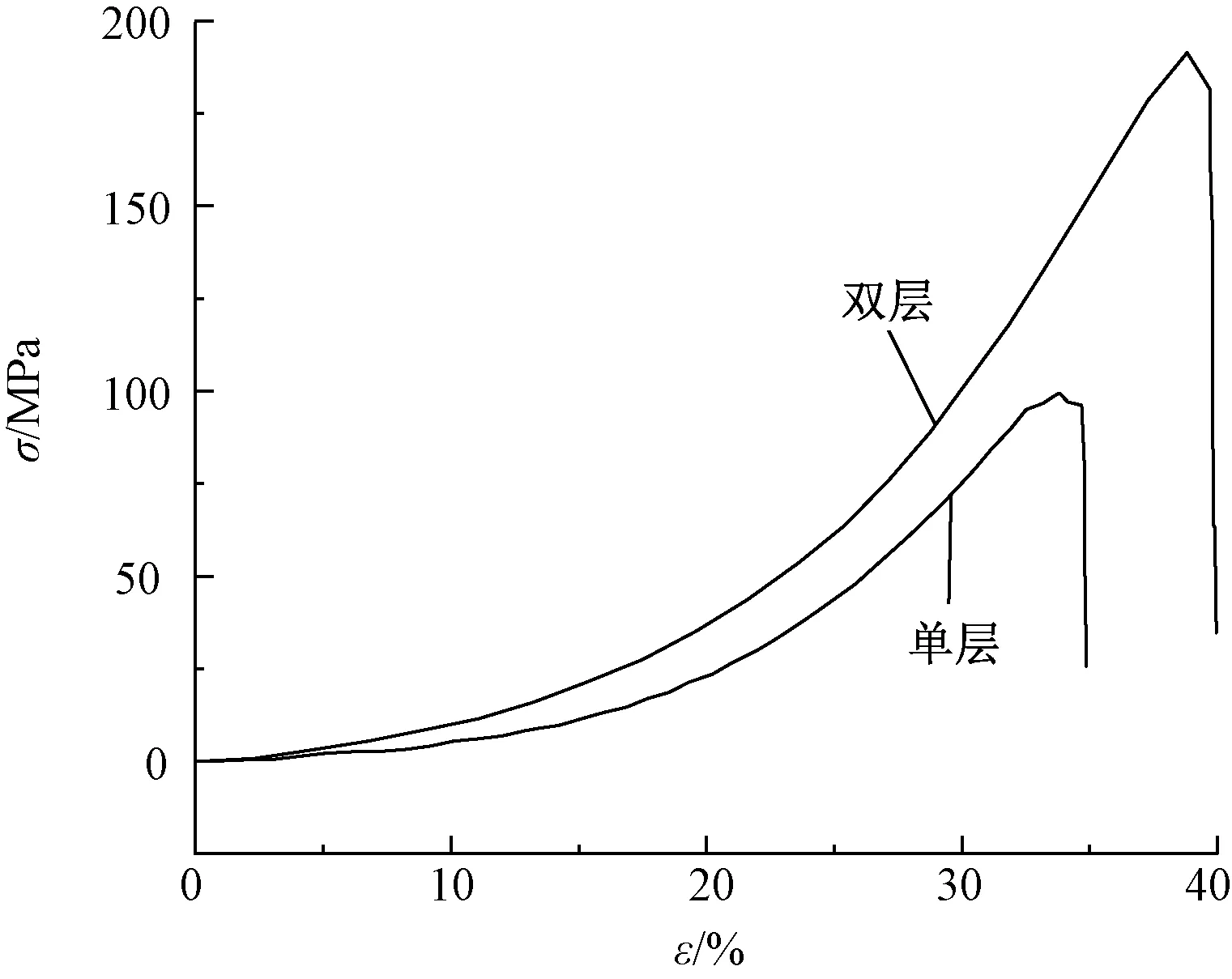

单层铺层和双层铺层的输送带的应力-应变曲线见图9。可看出:对于2种铺层方式的输送带,其应力-应变曲线的增长趋势相近;但双层铺层试样的初始模量和屈服变形的最大应力均远高于单层铺层,说明层数的增加大大提高了输送带的抗变形能力[10]。

图9 输送带的应力-应变曲线Fig.9 Stress-strain curves of conveyor belt

输送带的拉伸强度测试结果见表6。

表6 输送带的拉伸性能Tab.6 Tensile property of belt samples

由表6可知:双层铺层输送带较单层铺层输送带的断裂强度提高很大,这是因为双层铺层方式使应力更加集中,即有效地降低了改性织物中的缺陷;而2种铺层方式对断裂伸长率的影响不明显[10]。

2.3.4 输送带弯曲疲劳性能分析

输送带的弯曲疲劳剥离曲线如图10所示。可知:当疲劳次数达10 000时,输送带与疲劳前的曲线基本吻合,说明此范围内弯曲疲劳的破坏不明显,剥离强力还没有出现下降;当疲劳次数达20 000时,与疲劳前试样曲线的间距明显增大,即输送带的剥离强度下降较多,经测试发现剥离强力由12.1 N/mm 降至9.9 N/mm,下降百分率为18.18%。实验还发现,弯曲疲劳前剥离后织物的覆胶率为85%~90%,弯曲疲劳10 000次后的覆胶率为80%~85%,当弯曲疲劳次数达20 000次后,覆胶率为55%~65%,覆胶率明显降低。说明弯曲疲劳次数对橡胶与骨架材料的结合力有很大的影响。

图10 输送带疲劳后的剥离曲线Fig.10 Stripping curve of conveyor belt after 10 000 (a) and 20 000 (b) times fatigue

3 结 论

本文通过对F-12芳纶织物进行改性然后制备输送带,并对其性能进行测试与研究,得到以下主要结论。

1)环氧树脂和偶联剂A187改性F-12芳纶织物后,在纤维表面有较好的成膜效果,改性最优方案为:环氧树脂用量25%(o.w.f),偶联剂A187用量1.2%(o.w.f),一浴改性后织物的亲水高度为7.4 cm,浸渍RFL树脂后的单束丝抽拔强力为284.81 N。

2)最优工艺制备的硫化试样,其剥离强力为12.1 N/mm,剥离超标率在50%以上;弯曲疲劳20 000 次后的剥离强力下降率约18.18%;72 h后老化处理后剥离强力下降率约为37.19%。

3)改性处理明显改善了F-12芳纶表面活性,提高了F-12芳纶织物与橡胶之间的粘合性能,但由于F-12芳纶价格较高,因此更适合做轻薄型输送带。