钒矿提制高纯钒系产品及清洁生产技术

2021-01-06刘宏伟许小弟祝敏毅韩恩厚祝溪桥

刘宏伟, 许小弟, 祝敏毅, 韩恩厚, 祝溪桥

钒矿提制高纯钒系产品及清洁生产技术

刘宏伟1, 许小弟2, 祝敏毅3, 韩恩厚4, 祝溪桥5

(1. 中国科学院金属研究所 国家金属腐蚀控制工程技术研究中心,辽宁 沈阳 110016;2. 苏州东化钒硅有限公司,江苏 苏州 215000;3. 沈阳理工大学,辽宁 沈阳 110159;4. 中国科学院沈阳分院,辽宁 沈阳 110004;5. 安姆科软包装中国有限公司,上海 310115)

传统提钒工艺中最难控制处理的就是氨气排放和废水处理。本工艺从钒矿采矿冶炼开始,直接提取偏钒酸铵NH4VO3及多钒酸铵(NH4)2V6O16,制成高纯五氧化二钒等系列产品,采用多酸酯和无定型白炭黑技术,使废水中的重金属和杂质得到有效处理,确保氨气(NH3)制铵(NH4)返回源头,循环使用,废水实现零排放,循环使用,经应用在原矿和精细加工两个企业分别测试及批量生产,钒系产品纯度达99.5%~99.99%。

提钒;多酸酯;无定型白炭黑;氨气制铵回用;废水循环使用

传统的提钒工艺程序复杂,且最难控制和处理的就是氨气排放和废水处理[1-3]。本工艺可在从钒矿采矿冶炼开始直接提取偏钒酸铵及多钒酸铵制成高纯五氧化二钒等系列产品,其生产过程产生的氨气通过负压收集和稀硫酸吸收,实现氨气回收并制成生产所需硫酸铵原料,确保氨气循环使用。由于采用多酸酯和无定型白炭黑技术,使废水中的重金属和杂质得到有效处理,确保生产过程的废水零排放,循环使用,且生产的钒系列产品纯度高达99.5%~99.99%。

1 本技术工艺分为三个阶段

1.1 合成偏钒酸铵及多钒酸铵

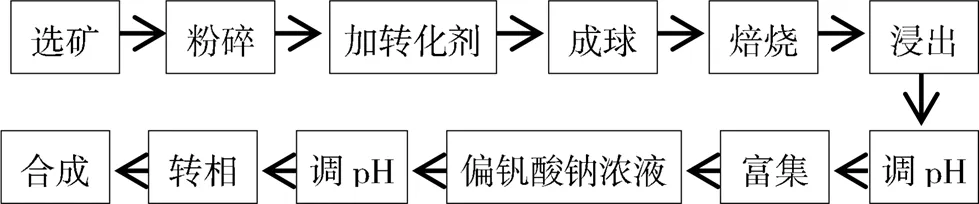

将钒矿经焙烧浸出得到钒酸钠溶液,制成偏钒酸铵NH4VO3及多钒酸铵(NH4)2V6O16,其工艺流程为:

钒矿:含钒的钒土、钒泥或含钒煤矸石。

选矿:选去非钒的其他物质。

粉碎:对含钒的钒土、钒泥或含钒煤矸石球磨粉碎。

加转化剂:对钒矿源加入一定量的转化剂,如纯碱、重晶石等,搅拌均匀。

成球:将钒矿资源,钒土、钒泥或含钒煤矸石等制成Φ8~12 mm的球团,高品位的钒矿源可用粉也可制成钒团。

焙烧:对已成球团的钒料在800~850 ℃焙烧,使钒达到转化及氧化成高价钒。

其化学反应原理为:

V2O5+Na2CO3=2NaVO3+ CO2↑; (1)

NaVO3+ NH4Cl= NH4VO3+ NaCl。 (2)

浸出:把焙烧好的钒球团或钒粉用清洁冷水或稀硫酸或草酸浸出,也可采用热水浸出或喷淋浸出,目的是把已转化或氧化好的钒浸出来,提取钒酸钠溶液或硫酸氧钒浓液。

调pH值:根据不同的浸出方式调整pH值,如采用硫酸浸出的方式就不须要调pH值了。

富集:将上述水浸出的含钒溶液(一般浓度在2~10 g·L-1),用酸调整pH 值5.0~6.0,把溶液中的钒(V+5)等阳离子用交换树酯进行富集,当树酯饱和后,用氢氧化钠溶液反萃取,富集后的钒质量浓度一般可以达到120~150 g·L-1。如果用硫酸浸出的,可用磷酸三苯酯萃取,或用二(2-乙基己基)磷酸酯萃取,采用黄花煤油、TPP、P-204通过有机相进行富集,再利用强酸(硫酸)反萃取,把钒富集到120~150 g·L-1。

粗品:富集得到钒酸钠浓液。用冷水浸出,调pH 值,氢氧化钠溶液萃取得到钒酸钠溶液。

调pH值:由于富集方法和反萃取工艺不同,所得到的钒浓溶液也不同,水浸出的采用氢氧化钠反萃取,得到钒酸钠浓液,调pH值至7.8~8.5备用;酸浸出、强酸反萃取的浓液则不须再调pH值。向偏钒酸钠中加入硫酸铵,使VO43-从水相中沉淀下来并加热,有利于偏钒酸铵或多钒酸铵沉淀更完全。

其化学反应原理为:

2NaVO3+(NH4)2SO4=NH4VO3+ Na2SO4↓。 (3)

净化除杂:为保证偏钒酸铵的品质,向钒酸钠浓液中加入2%的多酸酯净化除杂,把浓液内的其他杂质如Fe3+等螫合,析出沉淀,压滤或过滤,浓液备用(酸浸出、强酸反萃取详见4)。

合成:把上述备好的浓液,按钒的质量浓度计,以(1∶1.2)~(1∶1.6)加入硫酸铵或氯化铵或硝酸铵进行搅拌,即得到偏钒酸铵沉淀。

其化学反应原理为:

NaVO3+ NH4Cl=NH4VO3↓ + NaCl 。 (4)

合成偏钒酸铵工艺流程如下:

首先,将偏钒酸铵制成的铵母液水,经波美计比重测试,比重为24~25,将铵母液水通过热蒸汽冷却法到比重为28~29,向铵母液水中加10%的氯化铵、硫酸铵或硝酸铵搅拌溶解,这时用波美计比重测试,比重为31~34,然后再向铵母液中加入2%的多酸酯搅拌除杂。

其次,在合成偏钒酸铵时,将钒酸钠浓液钒质量浓度调至100~120 g·L-1,加入前面备用的铵母液水,按体积比放入45%~55%,搅拌1~2 h,可得到偏钒酸铵固体,上层溶液钒质量浓度0.2~0.5 g·L-1,抽干可得到偏钒酸铵固体。合成使用的铵母液水再按上述的步骤和操作程序再循环使用。

如果用酸浸出、强酸反萃取的应加热至60~90 ℃,使用液氨中和至pH值4~5,可得到多钒酸铵。

其化学反应原理为:

6NH4VO3=(NH4)2V6O16+ 4NH3↑+ 2H2O。 (5)

1.2 转化高纯五氧化二钒等钒系产品

偏钒酸铵或多钒酸铵转化高纯五氧化二钒等钒系产品,通过负压收集,稀硫酸吸收,实现氨气回收并制成生产所需硫酸铵原料,循环使用,其主要化学反应原理为:

2NH4VO3=V2O5+2NH3↑+H2O ; (6)

(NH4)2V6O16=2NH3↑+ 3V2O5+ H2O ; (7)

2NH3+ H2SO4=(NH4)2SO4。(8)

工艺流程及制作方法如下:

碱溶:偏钒酸铵或多钒酸铵合成高纯五氧化二钒等,用NaOH溶解。NaOH溶解的过程是加热溶解偏钒酸铵或多钒酸铵,会产生大量的氨气,这时通过负压,导入筛板吸收塔,用10%硫酸吸收生成硫酸铵。

调pH值:碱溶过程中,边溶解边调酸,使产生的氨气得到循环利用。

合成:偏钒酸铵存在大量的钠盐,用适量的纯净水喷淋,得到高纯偏钒酸铵。

烘干:在40~60 ℃的环境下烘烤偏钒酸铵,得到白色细小的偏钒酸铵成品。

灼烧:将偏钒酸铵在450~550 ℃多温段热能控制回转炉内转化五氧化二钒,高温条件下偏钒酸铵内的铵变成氨气,氨气在负压条件下导入氨气吸收塔。在氨气回收塔喷淋10%硫酸,如投入盐酸,生成氯化铵;投入硫酸生成硫酸铵;投入硝酸,则生成硝酸铵。此工艺既得到了高纯五氧化二钒等产品,回收了氨气制成铵盐循环使用;阻止了氨气的逸出与挥发,避免了污染,净化了空气,降低了成本,增加了经济效益。

1.3 实现废水零排放

从开采冶炼至精加工的全工艺过程,多年来实现废水零排放,循环使用。

钒矿资源在冶炼过程中,焙烧好的粉或球是用酸或水浸出的,浸出钒质量浓度一般为4~10 g·L-1,通过离子交换树酯富集处理,而富集需大量的水,传统工艺每生产1 t产品会产生150~200 t酸性废水。本工艺流程如下:

首先,采用石灰或氢氧化钠进行中和至pH值7.6~7.8,由于废水内含有铬、钛等有害金属,还有硅、钙、镁等杂质,种类不同的矿源会产生不同种类杂质,此时的废水不可排放,也不能使用。目前普遍采用的蒸发结晶方法不可能达到治理效果,每生产1 t五氧化二钒需蒸发150~200 t废水,能耗多,如每天产生约2 000 t废水,靠蒸发炉来处理是不现实的。采用隔离膜技术处理也无法达到预期效果,因为隔离膜可处理的电导率仅仅是300~500 S·m-1,而此时废水的电导率已达到5 000~10 000 S·m-1,根本不可能穿过隔离膜。

其次,本工艺针对废水中多种有毒金属离子难处理的问题,向废水中加入具有独特除杂功能的多酸酯,搅拌20~30 min,有毒的金属离子、杂质可形成絮凝物析出、沉淀。

再次,加入一定量的多孔无定型白碳黑,其功能是吸附、 除色、携带悬浮杂质沉淀、净化等作用。上述悬浮物得到进一步加速沉淀,静置、澄清过滤后的清液,进入回用水系统。

第四,经本工艺流程处理的废水不需要排放,一直可循环使用,基于生产过程中水的蒸发损失,只须适量补充10%~15%的新水,生产的钒系列产品纯度高达99.5%~99.99%。

第五,本工艺所用的“钒矿冶炼焙烧过程中的含钒过滤固体转化引诱剂”[4],用于促进钒矿原料在冶炼中的转化,因此不需单独作为固废物填埋处理。

2 本技术从钒矿提取钒的回收率

根据工艺,本技术在对钒矿原料冶炼、焙烧过程中,加入一种引诱剂,这是采用经废水处理后的压滤渣,配以重晶石、云母石进行处理制成的转化剂,即“对含钒过滤固体转化引诱剂”[4],用以促进对钒矿原料在冶炼焙烧过程中的转化,可使石煤钒矿原料转化率由原来71%左右提高到92%左右,大大提高了石煤原矿资源的利用率。

由于从原矿原料冶炼、焙烧、浸出、除杂净化、沉淀分离、烘干至高纯偏钒酸铵粉末,整个过程使用的水不排放,溶液中的钒一直与套用水在生产过程中循环,浸出的钒基本无流失,考虑到除杂净化过程中存在少量的固废残渣吸附微量的钒,制作成转化剂[4]。

本工艺合成废弃的母液水,将含有过剩铵盐及其他杂质与氨气回收获得的氨水,经调pH值,促进氨转化为铵,再加入适量的多酸酯除杂净化,把浓液中的其他杂质,如硅、钙、镁等进行螯合、吸附、沉淀、析出、过滤,用于偏钒酸铵的合成。

对洗钒及其他废水,经多酸酯净化、除杂、沉淀分离后,含有少量的钒,将废水继续回用,可用作成球和浸出需要的水源,既降低成本,提高回收率,又友好环境,绿色生产。

3 本技术工艺涉及的水平衡

本技术工艺在年产能均为2 000 t五氧化二钒以上的湖南新宏大钒业有限公司(钒石煤矿冶炼生产)和湖南三丰钒业有限公司(精细钒系列产品)进行批量生产测试,其物料平衡情况如下。

湖南新宏大钒业公司含钒石煤矿其原矿石的五氧化二钒质量分数为1.2%,转化提取率按照80%计算,吨产品原矿用量104 t,采用的工艺是清水浸出,浸出溶液含钒量为8 g·L-1,1 t五氧化二钒产品耗水为:干球需用浸出以及萃取水总量为165 m3;按原矿104 t干粉成球所需水分约20%,为20.8 m3水,该水量在焙烧过程中被蒸发掉;焙烧后又经萃取的废球含水率约15%,耗水量为15.6 m3,未被回收;萃取水自然挥发及其他流失损耗约15%,约为15.6 m3水量。总计用水约为165 m3·t-1,由于合成需要溶液的含钒量必须在100 g·L-1左右,所以可收集回用的含钒废水应在113 m3。

为更好地合成沉淀偏钒酸铵,采用过量的铵盐去合成,会有10 m3·t-1左右的含铵废液水产生,按照本技术工艺制成铵,剩余的萃取废水继续返回源头作为成球浸泡使用。

在精细钒系列产品生产厂湖南三丰钒业公司,以初级的五氧化二钒为原料,生产偏钒酸铵或多钒酸铵为主,制备的偏钒酸钠溶液含钒为100 g·L-1,吨产品水消耗量如下:溶液水10 m3,洗钒水10 m3,补充新鲜水量为5 t。其水的物料平衡如下:自然挥发及流失损耗水约占20%,为4 m3,其他消耗1 m3,共计消耗25%,约5 m3,即实际流失损耗 5 t水。每吨产品需用水约25 m3,其中每吨产品废水循环回用总量为20 m3。

将溶液母液水与洗钒水分开存放,废母液水调pH值至1,将水中的氨转化为铵,防止氨的挥发,再进入氨气回收塔获取。当pH值为6.0时,按照本技术工艺制备方法,制备合成铵母液水,由于采用热蒸汽冷却法,水分会损耗30%左右,剩余的母液水循环回用。洗钒水用作溶解制备钒酸钠溶液。在此过程中加热沸腾会消耗水分10%左右。在整个生产过程中,除了蒸发与自然损耗水外,其余生产过程中的母液水均为循环利用,实现了废水无排放、循环使用,且达到生产高纯钒用水的要求。

两个示范公司总的水平衡如下:选取208 000 t钒原矿,经球磨粉碎成矿粉,需使用清水41 600 t制成8~12 cm大小的矿球,经焙烧浸出后,在焙烧过程中,加入的41 600 t清水会因高温而挥发流失,将焙烧制成8~12 cm大小的矿球,按照每100 t原矿球需喷淋150 t清洁水计算,实际需喷淋312 000 t清洁水,喷淋后得到粗的含钒溶液。41 600 t清水加入到208 000 t钒原矿制成矿球后在焙烧过程中蒸发流失,继续喷淋312 000 t清洁水加入到焙烧后的干矿球中浸出,得到228 000 t含钒溶液,再经离子交换树酯富集后的含钒浓液,平均为8 g·L-1,再进行萃取富集到120 g·L-1,循环回用水的量为226 000 t,消耗水为104 000 t,将浓液水(铵水)合成偏钒酸铵,可得1 286 t高纯偏钒酸铵,也可在高温富氧环境下,转化成2 000 t五氧化二钒。

4 工艺及技术过程涉及到的离子平衡

涉及的方程式见式(9)至式(13):

V2O5+CO32-=2VO3+CO2↑; (9)

VO3-+NH4+=NH4VO3↓; (10)

6NH4VO3=(NH4)2V6O16+4NH3↑+ 2H2O; (11)

BaSO4+2C=Ba2++S2-+2CO2↑; (12)

2VO43-+ 4NH4+=2VO3-+ 4NH3+ 2H2O。 (13)

5 结 论

经过近10年深入到全国9个钒矿调研形成的数据和成果作为基础,又将该技术工艺应用在湖南三丰钒业公司精细钒系列产品和湖南新宏大钒业公司钒石煤矿冶炼生产,进行批量生产及产业化测试,使用自主设计的钒酸铵微波干燥及多温段精准控制回转炉关键装置,密闭条件下高效干燥与分解转化,生产全过程中废气(氨气制铵)回用到主产品中去,废水不排放循环,使用制成的五氧化二钒等系列产品纯度高达99.5%~99.99%,这在国内外钒业工艺中也是首次。

[1] 张成强,牛矛盾,初福栋.石煤中钒的赋存特性及其提取工艺研究进展[J].现代矿业,2018(7):91-95.

[2] 韩峰,周志强,王疆,等.从石煤钒矿直接酸浸液中提取钒的研究[J].稀有金属与硬质合金,2017,45(3):5-9.

[3] 刘芳,成宝海,吕浩,等.利用硫酸从石煤矿中提取五氧化二钒的工艺研究[J].化学工程与装备,2019(4):4.

[4] 许小弟.一种用于从钒原矿中提钒的转化剂及其使用方法:CN201711297727.0[P].2018-05-15.

Clean Production Technology of High Purity Vanadium Products From Vanadium Ore

1,2,3,4,5

(1. National Metal Corrosion Control Engineering Technology Research Center, Institute of Metals, Chinese Academy of Sciences, Shenyang Liaoning 110016, China; 2. Suzhou Donghua Vanadium & Silicon Co., Ltd., Suzhou Jiangsu 215000, China;3. Shenyang University of Technology, Shenyang Liaoning 110159, China; 4. Shenyang Branch, Chinese Academy of Sciences, Shenyang Liaoning 110004, China; 5. Amcor Flexible Packaging (China) Co., Ltd., Shanghai 310115, China)

Ammonia emission and wastewater treatment are the most difficult to control in the traditional vanadium extraction process. This process starts from vanadium mining and smelting, and directly extracts vanadiumammonium acid and ammonium vanadate to prepare high purity vanadium pentoxide and other series of products. Using polyester and amorphous silica technology can effectively treat heavy metals and impurities in waste water, ensuring ammonia gas and ammonium return to the source for recycling, zero discharge of waste water can be achieved. After the process was used in two enterprises for raw ore and fine processing, vanadium series product purity was up to 99.5%~99.99%.

Vanadium; Amorphous silica; Ammonia gas for ammonium reuse; Waste water recycling

2020-09-10

刘宏伟(1968-),男,辽宁省辽阳市人,研究员,硕士,1987年毕业于天津大学材料系,研究方向:金属腐蚀与防护。

祝敏毅(1955-),男,高级经济师,硕士,研究方向:新技术成果产业化推广。

TQ050.4+1

A

1004-0935(2020)12-1510-04