脱硫建筑石膏-水泥复合胶凝材料制备及性能

2021-01-06彭红,吕忠,姜涛

彭 红,吕 忠,姜 涛

(1.重庆建筑工程职业学院,重庆 400072;2.重庆市建筑科学研究院,重庆 400016;3.重庆恒意建设工程质量检测有限公司,重庆 400016)

脱硫建筑石膏是火力发电厂采取烟气脱硫技术而得到的工业副产品,经煅烧陈化后可作为胶凝材料使用,同时其具有轻质隔音、防火保温、体积稳定等优点,是目前国际上推崇发展的绿色胶凝材料之一[1~3]。但是,脱硫建筑石膏水化后的硬化体强度低、耐水性差两大缺陷严重制约了其在建材行业中的资源化应用。要解决该技术问题,就必须对脱硫建筑石膏进行优化改性,提高其水化后硬化体的强度和耐水性[4,5],为此国内外专家学者作了相应的研究。耿飞等[6]在β型脱硫石膏中复掺水泥、粉煤灰、硅灰和外加剂等材料,制备得到的复合胶凝材料28 d抗压强度为12.1 MPa,软化系数为0.81;李华志等[7]研究了减水剂种类及掺量对建筑石膏水化硬化的影响,得到聚羧酸系Point-S的减水效率较高,在掺量为0.5%时,石膏的抗压强度增幅达到了75%;Butakova等[8]研究发现在石膏中掺入一定量的水泥和硅粉后,能够改善其耐水性能,软化系数由0.33增加到了0.50;Camarini等[9]将矿渣硅酸盐水泥与脱硫石膏复合,测得其抗压强度和软化系数分别为17.5 MPa,0.52。可见,将水泥与脱硫建筑石膏结合起来、同时适当掺加减水剂是进行优化改性的有效思路。但目前的研究还有深化空间,尤其是在以下两点:水泥与石膏的水化反应速度具有显著差异性,可能造成水泥未能充分水化;水泥与石膏对养护条件的需求不同。

为此,本文将深入分析原材料和制备工艺对脱硫建筑石膏-硅酸盐水泥复合胶凝材料力学和耐水性能的影响。具体做法是在脱硫建筑石膏中分别掺入一定比例的水泥和减水剂来制备复合胶凝材料,为使水泥与脱硫建筑石膏的水化反应速度尽量协调一致,将采用预水化法来加快水泥的水化速度,同时对复合胶凝材料制样的合理养护方式进行研究。

1 实验部分

1.1 原材料

(1)脱硫建筑石膏

本实验所用脱硫建筑石膏由重庆沐川石膏建材有限公司提供,呈淡黄色,加水拌合后具有胶凝特性,主要化学成分及主要物理性能指标见表1,2。

表1 脱硫建筑石膏主要化学成分

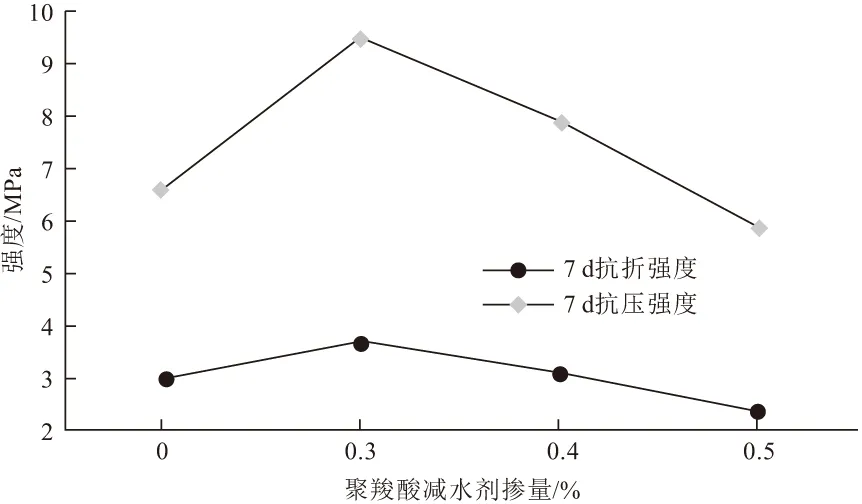

表2 脱硫建筑石膏主要物理性能指标

(2)减水剂

本实验选用上海臣启化工科技有限公司生产的萘系减水剂和西卡(中国)有限公司生产的聚羧酸减水剂。其中萘系减水剂为粉剂,呈黄褐色,含固量(5%水溶液)≥92%,pH值7~9,硫酸钠含量16%~19%;聚羧酸减水剂为粉剂,呈白色,无甲醛,pH值7±0.5,总的氯离子含量≤0.1%,氧化钠≤5.0%,堆积密度为0.6 g/cm3。

(3)水泥

本实验所用水泥由重庆小南海水泥厂提供,分别为32.5矿渣硅酸盐水泥(P·S)和42.5普通硅酸盐水泥(P·O),其主要物理性能指标见表3。

表3 水泥主要物理性能指标

1.2 实验方法

(1)石膏标稠用水量及凝结时间测定方法[10]

按照GB/T 17669.4-1999《建筑石膏 净浆物理性能的测定》的相关规定,测定脱硫建筑石膏的标准稠度用水量和凝结时间。

(2)石膏制样抗折、抗压强度的测定方法[11]

每一实验配比制作一组40 mm×40 mm×160 mm的试件,常温带模养护1 h后脱模,之后按实验设计方案进行养护,根据GB/T 17671-1999《水泥胶砂强度检验方法(ISO法)》的相关规定,测定石膏制样7 d的抗折、抗压强度。

(3)石膏制样软化系数的测定方法[12]

参照JC/T 698-2010《石膏砌块》的相关规定,每一实验配比制作两组试件,按实验设计方案进行养护,7 d后将其中一组试件放入40±2 ℃的烘箱内烘至恒重,另一组试件放入20±3 ℃的水中浸泡,24 h后取出,表面用湿毛巾抹干。然后分别测定试件饱水后的断裂荷载及烘干至恒重的断裂荷载,将两者相除即得到该试件的软化系数。

2 结果与讨论

2.1 减水剂对纯脱硫建筑石膏制样力学性能的影响

减水剂对拌合物有分散作用,在保证拌合物流动性不变的情况下,减少单位用水量,从而提高拌合物的强度。因此,实验研究通过采取在纯脱硫建筑石膏(后文简称“纯石膏”)中掺入减水剂的方式来提高其力学性能。

2.1.1 水膏比的确定

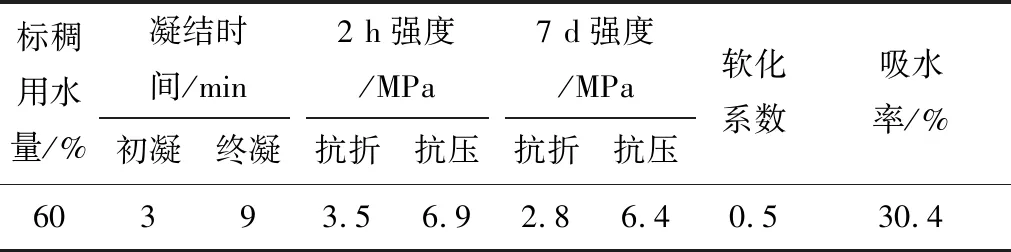

为确定掺入减水剂的纯石膏拌合物的最佳水膏比,实验在标准稠度用水量为0.6的基础上研究了水膏比为0.5和0.55时纯石膏制样的力学性能,结果如图1所示。

图1 不同水膏比对纯脱硫建筑石膏制样力学性能的影响

从图1可以看出,随着水膏比的增大,纯石膏制样的抗折、抗压强度都随之略有下降。在实验过程中观察到,当水膏比为0.50时,石膏浆体黏稠现象严重,只能基本拌和均匀,同时凝结硬化非常快,需要快速入模成型;当水膏比增至0.55时,石膏浆体稠度较水膏比0.50时稍有改善,但仍存在成型困难的问题;当水膏比进一步增至0.60时,石膏浆体稠度适宜,实验室制样成型时间也很充足。综合考虑纯石膏制样的强度及石膏浆体实验室的可操作性,确定在水膏比为0.55的基础上研究掺入减水剂对纯石膏力学性能的影响。

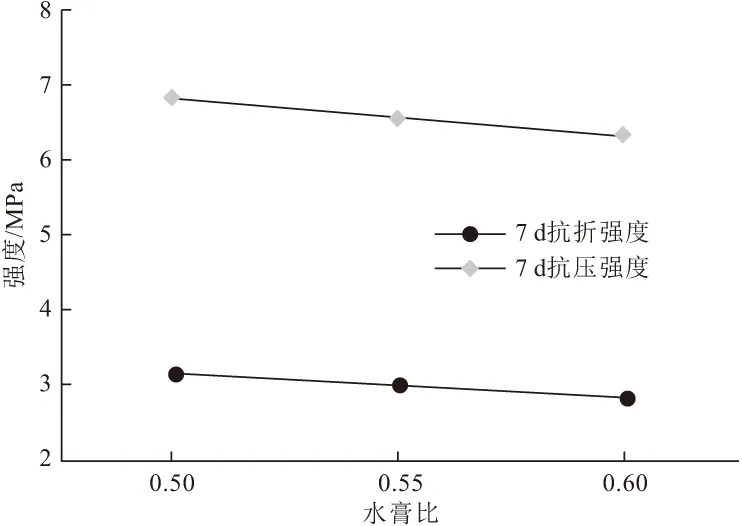

2.1.2 萘系减水剂对纯脱硫建筑石膏制样力学性能的影响

图2显示了萘系减水剂对纯石膏制样7 d力学性能的影响。可以看出,当萘系减水剂掺量为0.5%时,纯石膏制样的抗折和抗压强度较基准样有明显提高,分别增加了16.7%,21.2%,但是此配比下制备的纯石膏浆体较稠,流动性损失很快,需要快速入模成型,并且硬化成型的纯石膏试件内部出现较多的孔隙,这主要是因为浆体流动性太差,无法密实成型。当萘系减水剂的掺量增至1.0%时,与基准样相比,纯石膏浆体的流动性得到了较好的改善,凝结硬化时间增加,能够满足实验室成型的要求,同时抗折、抗压强度分别增加了10.0%,16.7%。随着萘系减水剂掺量的进一步增加,强度呈下降趋势,当掺量为1.5%时,纯石膏制样的力学性能与基准样几乎相同。究其原因,萘系减水剂在改善浆体流动性的同时,引入了较多的气泡,浆体的泌水现象越发严重,导致纯石膏制样的孔隙率增大,从而降低其力学性能。可见,萘系减水剂掺量为1.0%时对纯石膏制样各项性能的综合改善效果最好。

图2 萘系减水剂对纯脱硫建筑石膏力学性能的影响(以石膏质量的百分数计)

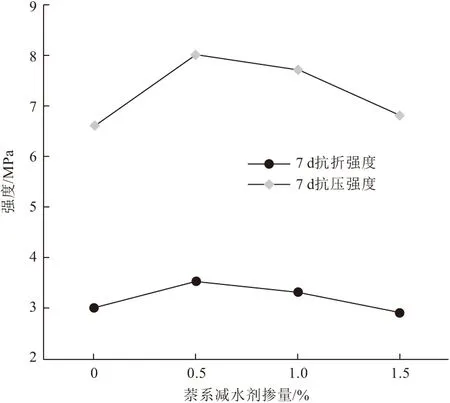

2.1.3 聚羧酸减水剂对纯脱硫建筑石膏制样力学性能的影响

图3显示了聚羧酸减水剂对纯石膏制样7 d力学性能的影响。可以看出,随着聚羧酸减水剂掺量的增加,纯石膏制样的强度出现先增加后降低的趋势。当掺量为0.3%时,纯石膏制样的抗折、抗压强度较基准样依次增加了23.3%,43.9%,明显优于萘系减水剂的改善效果。但是在实验过程中发现,聚羧酸减水剂在改善石膏浆体流动性的同时,会引入大量的气泡,泌水现象比萘系减水剂更为严重,成型试件的表面会出现一层浮水,缓凝的效果也非常明显,在约40 min左右表层浮水才逐渐消失。可见,聚羧酸减水剂在一定的掺量下,虽然对纯石膏制样的流动性和力学性能有较好的改善,但同时带来的负面效果也非常明显,对于后期在石膏基材中添加轻质保温材料的分散问题有很多的不利,因此后续实验不再考虑使用聚羧酸减水剂。

图3 聚羧酸减水剂对纯脱硫建筑石膏力学性能的影响(以石膏质量的百分数计)

基于以上分析可得,后续实验将选用萘系减水剂,掺量为胶凝材料质量的1%。

2.2 水泥对复合胶凝材料制样相关性能的影响

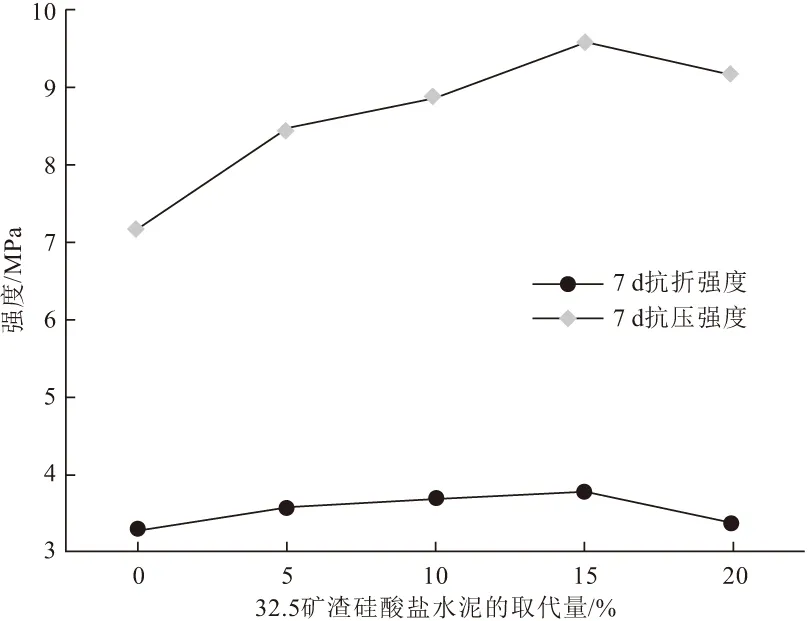

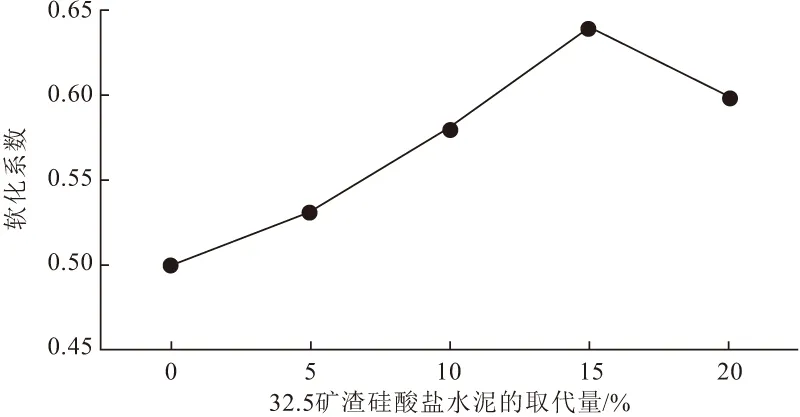

脱硫建筑石膏为钙质原料,其制品强度较低、耐水性能较差,可以采取在石膏中掺加硅质原料来提高石膏制样的力学性能和耐水性能。基于水泥是一种典型的水硬性硅质材料,在脱硫建筑石膏中掺入水泥,其水化产物通过填充石膏晶体搭接形成的孔隙,从而提高石膏制品的力学性能和耐水性能[13]。实验在水胶比为0.55、萘系减水剂掺量为1%的基础上,选用32.5矿渣硅酸盐水泥取代一部分脱硫建筑石膏来制备复合胶凝材料,图4,5分别显示了32.5矿渣硅酸盐水泥取代不同比例的脱硫建筑石膏对复合胶凝材料力学性能和耐水性能的影响。

图4 32.5矿渣硅酸盐水泥对复合胶凝材料力学性能的影响(以石膏与水泥质量和的百分数计)

图5 32.5矿渣硅酸盐水泥对复合胶凝材料耐水性能的影响(以石膏与水泥质量和的百分数计)

从图4,5可以看出,随着32.5矿渣硅酸盐水泥取代脱硫建筑石膏比例的增大,复合胶凝材料制样的力学性能和耐水性能得到了明显的改善,且在水泥取代量为15%时,综合改善效果最佳,此时复合胶凝材料制样的抗折、抗压强度、软化系数较纯石膏制样分别增加了15.2%,33.3%,28.0%。因此,确定32.5矿渣硅酸盐水泥取代脱硫建筑石膏的最佳质量比为15%。

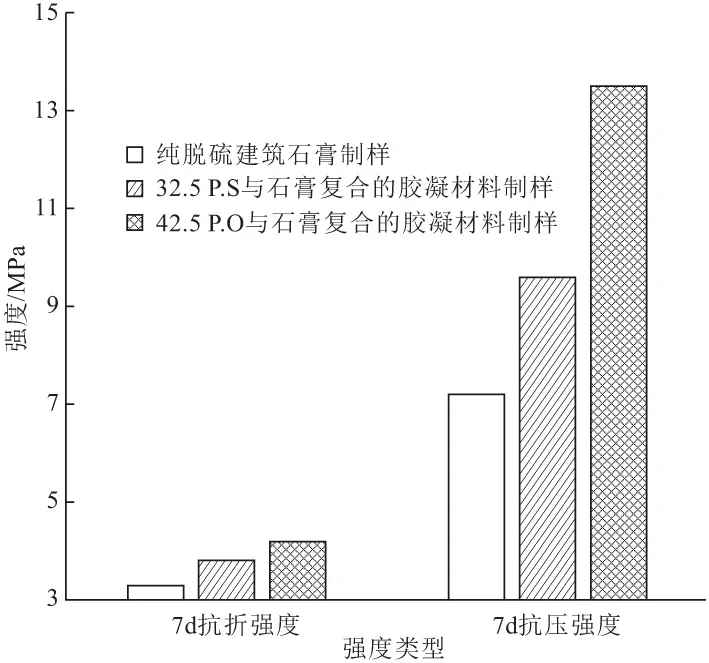

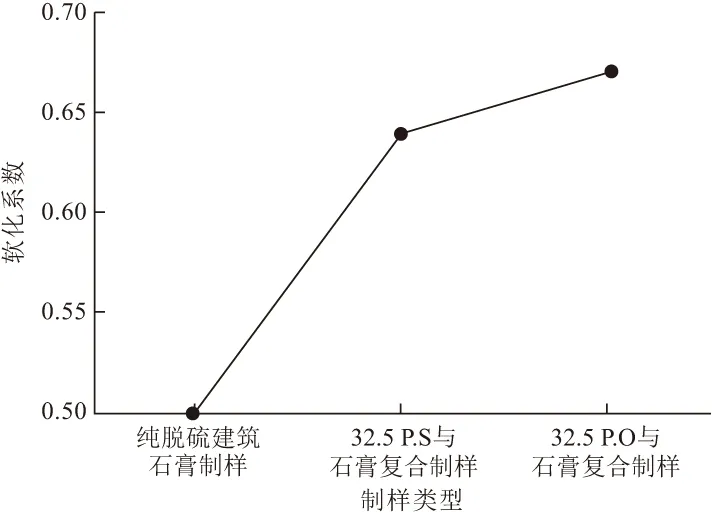

虽然采用32.5矿渣硅酸盐水泥取代一部分脱硫建筑石膏能改善制样的耐水性能,但是此时软化系数仅为0.64,依然不能满足石膏制品的耐水要求。为进一步提高复合胶凝材料制样的力学性能和耐水性能,实验采用42.5普通硅酸盐水泥来取代15%的脱硫建筑石膏,具体结果见图6,7。

图6 不同强度等级水泥对复合胶凝材料力学性能的影响

图7 不同强度等级水泥对复合胶凝材料耐水性能的影响

从图6,7可以看出,采用42.5普通硅酸盐水泥取代15%脱硫建筑石膏制备得到的复合胶凝材料,其力学性能和耐水性能均优于纯石膏制样和采用32.5矿渣硅酸盐水泥制备得到的复合胶凝材料制样。其中,抗折、抗压强度、软化系数较纯石膏制样分别提高了27.3%,87.5%,34.0%,较32.5矿渣硅酸盐水泥与石膏复合胶凝材料制样分别提高了10.5%,40.6%,4.7%。可见,在脱硫建筑石膏中掺入42.5普通硅酸盐水泥对复合胶凝材料的力学性能和耐水性能有明显的改善作用,因此后续实验确定选用42.5普通硅酸盐水泥取代15%脱硫建筑石膏来制备复合胶凝材料,即脱硫建筑石膏与42.5普通硅酸盐水泥的质量比为1∶0.18。

2.3 预水化法对复合胶凝材料制样相关性能的影响

脱硫建筑石膏与硅酸盐水泥组成的复合胶凝材料,在水化过程中,因脱硫建筑石膏水化速度偏快,导致基体中的水分急速减少,而此时水泥并未得到充分水化,生成较少的水化产物,因此水泥对复合胶凝材料的力学性能和耐水性能贡献很低。为使水泥能够得到充分水化,实验研究采用预水化技术,即先让水泥与水拌和,进行预水化处理,再将脱硫建筑石膏加入预水化的水泥浆中。该方法可以保障水泥有较长的水化时间,生成较多的水化产物,有利于复合胶凝材料力学性能和耐水性能的提高[14]。

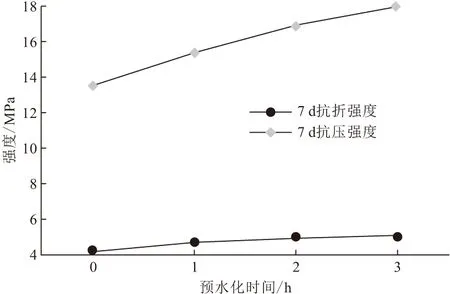

在前期研究的基础上,确定参与预水化实验的设计配比为:水胶比0.55、萘系减水剂掺量1%、脱硫建筑石膏与42.5普通硅酸盐水泥的质量比为1∶0.18。为确保42.5普通硅酸盐水泥在初凝前完成预水化,实验分别研究水泥预水化1,2,3 h对复合胶凝材料制样力学性能和耐水性能的影响,具体结果见图8,9。水泥预水化的实验室温度为20±2 ℃、搅拌机转速为2500转/min。

图8 水泥预水化对复合胶凝材料力学性能的影响

从图8,9可以看出,随着水泥预水化时间的增加,复合胶凝材料制样的力学性能和耐水性能都有所提高,但提高的比例有略微降低的趋势。当预水化时间为3 h时,复合制样的7 d抗折、抗压强度、软化系数分别达到了5.1 MPa,17.9 MPa,0.75,与基准样相比,依次增加了21.4%,32.6%,11.9%。究其原因,主要如下:一是预水化法的本质是水化反应,水泥中的矿物熟料与水反应后,生成大量的水化产物,这些水化产物具有胶凝性质,对提高制样的力学性能和耐水性能十分有利;二是水泥在预水化时,此时石膏尚未掺入,因此预水化是在高水灰比的条件下进行的,形成的颗粒基本处于胶粒尺寸范围,后期将石膏加入到此悬浮液中,这些胶粒能够更好地析出,促进水化的进行;三是水泥浆体在长时间的搅拌下,分散得更均匀,水泥浆体与脱硫建筑石膏复合得到的胶凝材料制样能够形成更为稳定的网状结构,提高了密实度,从而有利于强度和软化系数的增加;四是当预水化时间为3 h时,发现水泥浆体的流动性略有下降,后期加入脱硫建筑石膏,浆体非常黏稠,很难入模成型,这是因为选用的42.5普通硅酸盐水泥的初凝时间为189 min,此时已接近初凝,同时预水化时间越长,水泥浆与空气接触的就越多,碳化现象就越明显,这对制样的抗折、抗压强度是不利的。综合考虑以上因素,预水化2 h制备得到的水泥浆流动性好,利于后期脱硫建筑石膏的拌和,同时复合胶凝材料制样与基准样相比,其7 d抗折、抗压强度、软化系数分别增加了19.0%,25.2%,10.5%。

2.4 养护方式对复合胶凝材料制样相关性能的影响

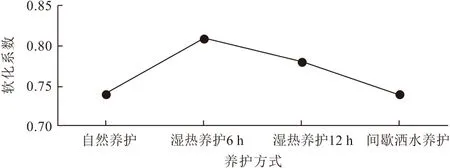

石膏是一种气硬性胶凝材料,只能在空气中硬化,也只能在空气中保持和发展强度;而水泥是一种水硬性胶凝材料,其强度的增长需要一定的温度和湿度[15,16]。由此可见,两种胶凝材料对养护条件的要求是截然相反的,为了找到一个有利于两种材料强度发展的养护方式,实验在水胶比为0.55、萘系减水剂掺量为1%、脱硫建筑石膏与42.5普通硅酸盐水泥的质量比为1∶0.18、水泥预水化2 h的基础上,分别研究自然养护、湿热养护和间歇洒水养护三种方式对复合胶凝材料制样7 d力学性能和耐水性能的影响,具体结果如图10,11所示。

图11 不同养护方式对复合胶凝材料耐水性能的影响

其中湿热养护的温度为50 ℃,湿度为95%以上,养护时间设计为两种,分别是前6 h湿热养护、后自然养护(后文简称“湿热养护6 h”);另一种是前12 h湿热养护、后自然养护(后文简称“湿热养护12 h”)。需要注意的是,湿热养护完成后,试件务必在养护箱中冷却至室温后再取出。间歇洒水养护采取每隔48 h洒水一次,分别安排在第1,3,5 d,洒水至试件6个表面湿润为宜。

从图10,11可以看出,采取先湿热养护6 h、后进行自然养护的方式对复合胶凝材料制样的力学性能和耐水性能的提高是最有利的,其7 d抗折、抗压强度、软化系数分别为5.6 MPa,18.8 MPa,0.81,与自然养护比较,分别提高了12.0%,11.2%,9.5%。这主要是因为湿热养护为制样提供了一个恒温恒湿的环境,非常有利于水泥的水化,而且将养护温度控制在50 ℃左右,这样不会因为温度太高而不利于水泥水化,也不会因为温度太低而不利于石膏强度的发展和保持;对于湿热养护6 h对制样力学性能和耐水性能的改善优于湿热养护12 h,原因可能是在复合胶凝材料中,水泥的比例只有15 %,而石膏占据了绝大部分,制样如果长期进行湿热养护并不利于石膏这种气硬性胶凝材料强度的保持,因此对复合胶凝材料制样进行适度的湿热养护,才能确保既可以在一定程度上有利于水泥的水化,又不至于削弱石膏基体本身的强度。

3 结 论

(1)适当掺入萘系减水剂或聚羧酸减水剂对脱硫建筑石膏的强度都有一定的提高,其中萘系减水剂的最佳掺量为1%,聚羧酸减水剂的最佳掺量为0.3%。但两者在改善强度的同时,会在石膏浆体中引入气泡,加重石膏浆体的泌水现象,其中聚羧酸减水剂较萘系减水剂更为严重。

(2)采用水泥取代一部分脱硫建筑石膏制备复合胶凝材料,可以获得较高的力学性能和耐水性能。其中,采用32.5矿渣硅酸盐水泥取代15%脱硫建筑石膏制备得到的复合胶凝材料,制样的抗折、抗压强度、软化系数较纯脱硫建筑石膏制样分别增加了15.2%,33.3%,28.0%;采用42.5普通硅酸盐水泥取代15%脱硫建筑石膏制备得到的复合胶凝材料,制样的抗折、抗压强度、软化系数较纯脱硫建筑石膏制样分别增加了27.3%,87.5%,34.0%,较32.5矿渣硅酸盐水泥与石膏复合胶凝材料制样分别增加了10.5%,40.6%,4.7%。

(3)采用预水化法可以促进水泥的水化速度,提高其在复合胶凝材料中的贡献。当42.5普通硅酸盐水泥预水化2 h时,制备得到的水泥浆流动性好,利于后期脱硫建筑石膏的拌和,同时得到的复合胶凝材料制样与无预水化处理的复合胶凝材料制样相比,其7 d抗折、抗压强度、软化系数分别增加了19.0%,25.2%,10.5%。

(4)采取先湿热养护6 h(温度为50℃,湿度为95%以上)、后进行自然养护的方式对复合胶凝材料制样力学性能和耐水性能的提高是非常有利的,所得制样7 d抗折、抗压强度、软化系数分别为5.6 MPa,18.8 MPa,0.81,与自然养护相比,分别提高了12.0%,11.2%,9.5%。

(5)综合分析确定了脱硫建筑石膏-硅酸盐水泥复合胶凝材料的最佳质量配比:水胶比为0.55,脱硫建筑石膏与42.5普通硅酸盐水泥的质量比为1∶0.18,萘系减水剂与复合胶凝材料的最佳质量比为1%。