装配式建筑预制构件质量链管控SD模型

2021-01-06孙翔君王朝晖陈荣亮

陈 伟,孙翔君,王朝晖,陈荣亮,李 辉

(1.武汉理工大学 土木工程与建筑学院,湖北 武汉 430070;2.武汉三木和森建设有限公司,湖北 武汉 430418;3.武汉市建筑节能办公室,湖北 武汉 430015)

预制构件是装配式建筑结构的重要组成部分,其质量贯穿于装配式建筑设计、生产、运输及装配各个环节,每个环节之间环环相扣形成预制构件质量链。相对于传统建筑业的施工现场现浇作业,装配式建筑预制构件的质量形成于某个或多个环节之中,其复杂性和不确定性使装配式建筑的质量不能有效控制。因此,如何对装配式建筑预制构件质量链全过程、全方位进行管控成为亟待解决的问题。

国内外学者[1~3]对传统建筑业工程项目质量管理的障碍与效益进行了实证分析,但由于装配式建筑涉及多空间作业,不能直接运用。对于装配式建筑,部分学者开展了相关的研究,Li等[4]对现有装配式建筑施工管理研究述评并指明了未来的研究方向;曹新颖等[5]利用信息技术构建了预制构件生产质量管理流程模型;宋涛[6]利用QFD(Quality Function Deployment)方法对装配式建筑预制构件质量需求重要度进行分析;一些学者[7,8]通过分析装配式建筑工程实践中出现的问题,提出质量监管措施;Noguchi[9]探究了日本以质量为导向对装配式建筑房屋交付的作用;常春光等[10]归纳出装配式建筑施工阶段影响质量的关键因素,但未考虑设计、生产等环节对施工质量的影响;黄恒振[11]研究了装配式建筑质量链管理模型,但未展开进行定量分析。已有研究对分析预制构件各环节累积质量影响的质量链作用机理仍然不足。

当前国内外建筑市场竞争激烈,装配式建筑采用EPC(Engineering Procurement Construction)总承包模式,涉及设计、生产、运输、施工等多个项目群。蒋建林等[12]提出了装配式建筑组织间壁垒的问题,由于信息孤岛无法形成完整预制构件管理质量链;卢键[13]指出质量链是质量流与工作流的结合,其利用SCOR(Supply-Chain Operations Reference-model)方法将质量链引入工业化住宅领域;强瑞等[14]利用SD(System Dynamics)模型分析供应链的作用机理,故可考虑将系统动力学用于微观层面装配式建筑预制构件多空间质量链的分析;Rodrigues等[15]将系统动力学引入项目管理领域,打破了传统的静态项目管理模式;Wang等[16]考虑返工循环和控制反馈回路,建立了基于系统动力学的项目管理方法。在此基础上,很多学者将系统动力学应用于装配式建筑。余灿[17]基于成本构成和供需关系,利用系统动力学对预制构件成本进行分析;陈伟等[18]以优化安全、进度以及成本为目标,建立装配式建筑施工安全SD-MOP(System Dynamics and Multi-Objective Programming)模型,并未探讨与质量目标的耦合效应;Li等[19]利用系统动力学研究预制构件生产供应链、资源与进度的作用关系,未从微观角度进一步剖析不同阶段生产作业的作用关系。考虑到系统动力学适用于复杂系统的多重反馈和时间延迟问题分析,故可利用系统动力学方法,将装配式建筑全过程、质量与进度相结合,解决预制构件各环节之间相互作用的质量链管控问题。

鉴于此,本文运用SD方法,分析装配式建筑预制构件在设计、生产、运输、装配环节的影响因素及其作用机制,构建预制构件质量管控SD模型,仿真模拟预制构件质量多因素的动态反馈交互作用,通过灵敏度分析搜索关键质量管控因素,以期为预制构件质量链管理提供参考。

1 预制构件质量影响因素表征

与传统现浇结构以及制造业中的产品质量需求相比,预制构件的质量需求更高。预制构件是装配式建筑工程多维作业空间质量及安全风险传导的关键载体,也是影响装配式建筑结构质量与安全的重要部件。装配式建筑预制构件质量链管控的核心是全面质量管理以及全过程控制。通过对W市9家预制构件厂走访调研,并针对有关装配式建筑质量的相关文献进行总结分析,全方面考虑人员、设备、材料、技术、管理及环境对预制构件质量的影响,结合预制构件质量生成的设计、生产、运输及装配等环节,得出装配式建筑预制构件全过程质量影响因素矩阵如表1所示。

表1 装配式建筑预制构件质量影响因素矩阵

(1)人员

设计、生产、运输及装配阶段的人员是预制构件质量的决策者、管理者和实施者,其专业能力和工作活动都会直接或者间接地对预制构件的质量造成影响。因此,人员因素是导致预制构件出现质量问题的关键因素。

(2)设备

生产设备运行的稳定性及模具拼装质量会直接影响预制构件本身功能,考虑预制构件规格选取运输车辆及现场吊装机械、套筒灌浆等设备,设备性能直接决定了预制构件的安装进度和施工质量。

(3)材料

预制构件是构成装配式建筑项目实体的重要材料。预制构件生产质量受其原材料的好坏及指标检验的直接影响,运输及装配过程中预制构件的受损程度均会影响预制构件本身进而影响项目质量。

(4)技术

目前装配式建筑在我国快速发展,但在预制构件设计、生产、运输及装配环节仍存在技术问题亟待解决。预制构件深化设计的合理性,预制构件生产过程中预留正确、预制构件尺寸精度、工艺生产水平以及运输和装配过程中构件放置稳固性、机电管线一体化等技术指标直接决定了预制构件质量。

(5)管理

预制构件的生产过程与一般产品不同,其集成化、流动性和协调性的特征使质量管理活动贯穿整个生产过程。根据装配式建筑的特点,结合质量管理要求,考虑预制构件生产前期准备与检验、运输准备及规划、预制构件现场存放及保护、吊装方案及定位,结合信息化技术,前置并统筹构件生产、运输、装配各环节及各专业需求,保证设计图纸集成性。

(6)环境

环境因素包括管理环境、作业环境及自然环境。考虑装配式建筑的前置性和集成性,在设计阶段需要各专业协调配合产生良好的管理环境。预制构件生产车间的温度和湿度、运输过程中的政策及厂区道路制约、装配现场环境以及自然灾害等都会对预制构件质量产生影响。

2 模型建立

2.1 装配式建筑预制构件质量链管控概念模型

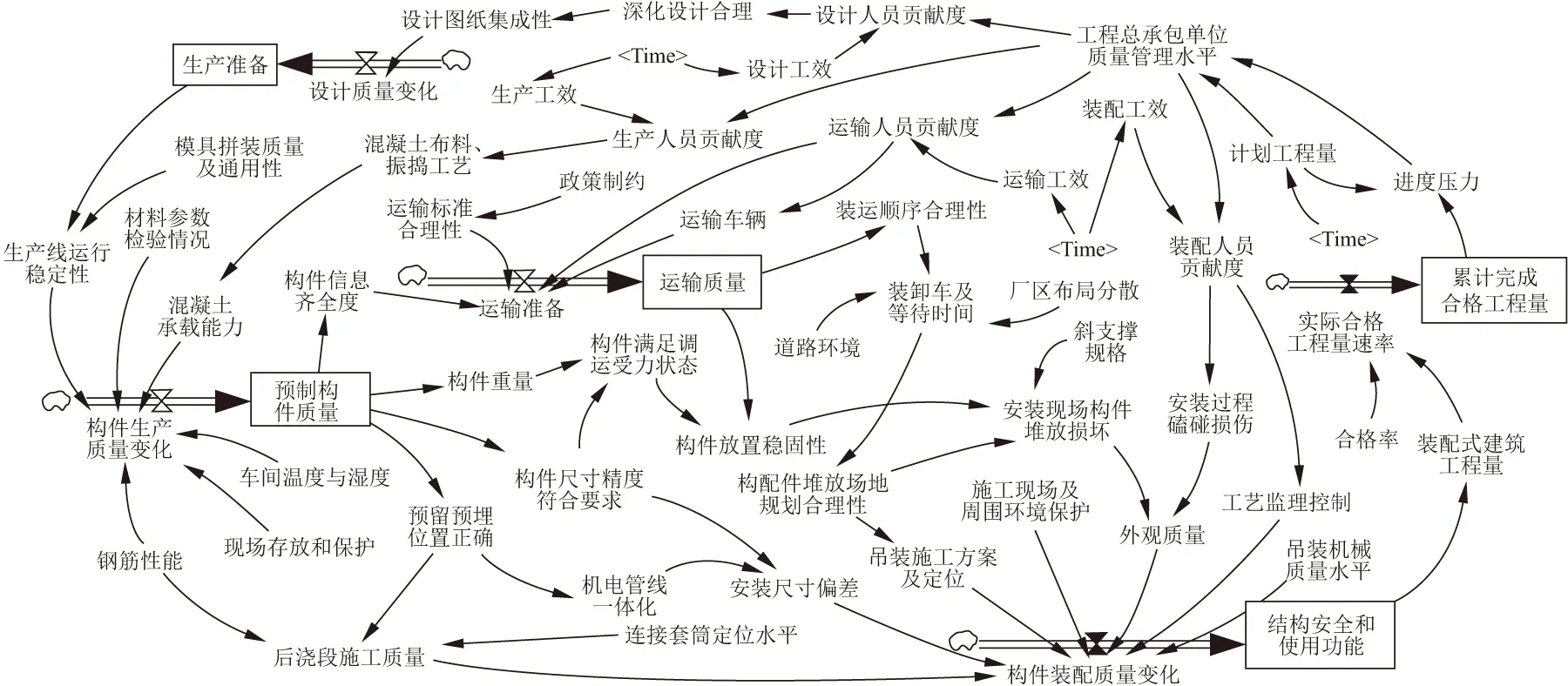

预制构件质量影响因素除了直接对装配式建筑构件质量产生影响之外,还会通过对生产过程的不同环节产生影响,进一步影响预制构件质量。因此,从人员、机械、材料、技术、管理以及环境等6个方面剖析生产过程中质量影响因素之间的相互作用以及对装配式建筑项目进度产生的影响,建立系统反馈机制,进一步提出质量措施并建立质量控制标准。系统动力学中的因果关系、系统反馈、动态模拟等功能特征与预制构件质量链全过程全方位分析管控理念十分契合,基于此构建装配式建筑预制构件质量链管控概念模型如图1所示。

图1 装配式建筑预制构件质量链管控概念模型

2.2 基本假定

模型的基本假定:(1)项目建设过程中组织架构、方案计划等外部环境因素保持不变;(2)预制构件生产过程中不同工作人员的生产力与工程总承包单位质量管理水平成固定分配比例变化;(3)原材料采购、资源供应充分,仅考虑预制构件质量管理与进度压力的作用关系。

2.3 装配式建筑预制构件质量链管控流图绘制

通过分析装配式建筑预制构件质量影响因素之间的作用关系,建立预制构件设计子系统、生产子系统、运输子系统、装配以及进度子系统,选取5个状态变量描述时间变化下预制构件质量链管控系统的状态变化,选取5个速率变量描述状态变量的变化趋势,选取49个辅助变量用以为系统变化提供辅助信息。在此基础上形成装配式建筑预制构件质量链管控SD流图,如图2所示。

图2 装配式建筑预制构件质量链管控SD流图

2.4 模型运行及灵敏度分析

在绘制系统流图的基础上,研究建立因素之间相互作用的函数关系,模拟不同阶段工作人员贡献度随时间的变化过程,验证模型的有效性。调整不同子系统质量影响因素的数值开展灵敏度分析,进而得出预制构件质量链关键管控因素。

3 实证分析

3.1 项目概况

选取W市装配式建筑项目作为样本进行实证分析。该项目8#楼总建筑面积22684.53 m2,装配率70%,从设计至装配完成工期为40周。基于上述建立的模型,开展实证分析。

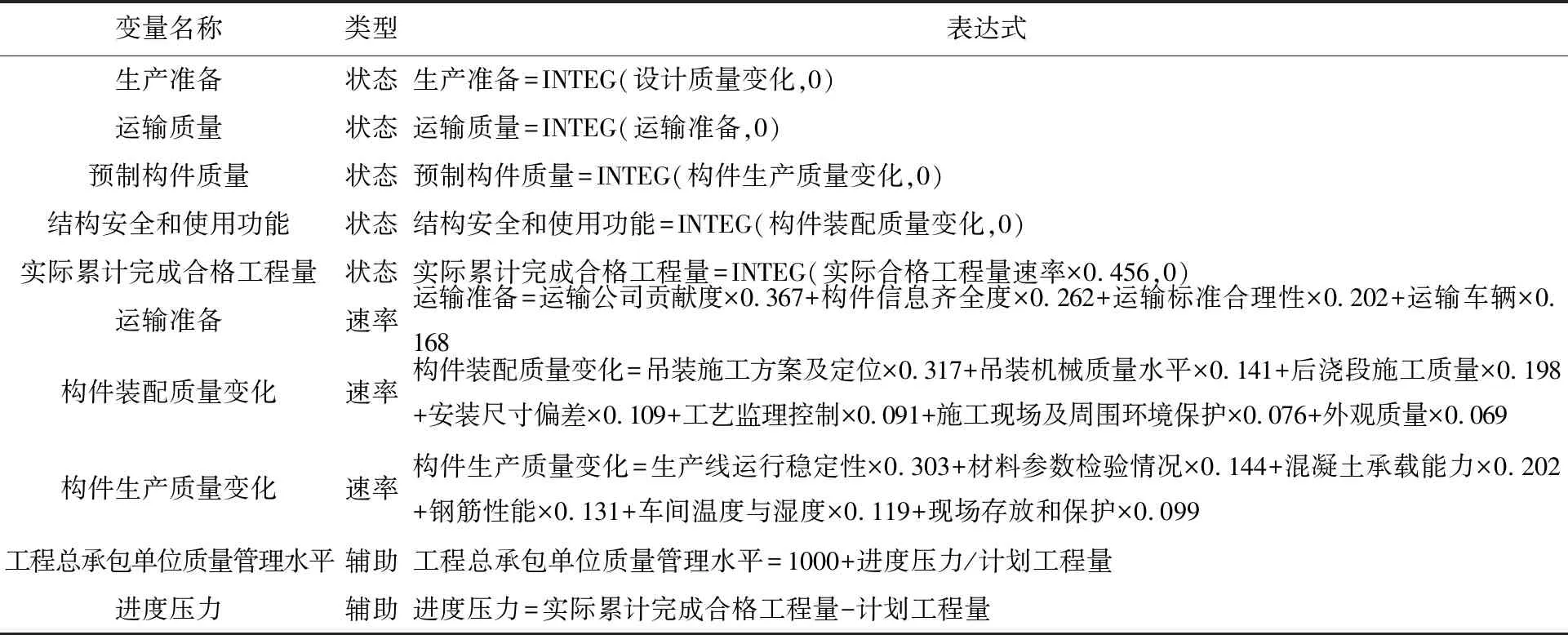

3.2 模型变量及表达式

为了便于模拟,将项目计划工作量定为400个工作量。通过对该项目工作人员、设备、材料、技术、管理制度以及环境的实地调研,并同时借鉴相关专家的研究成果,得出变量赋值。其中,厂区布局分散为0.84,吊装机械质量水平为0.9,施工现场及周围环境保护为0.4,材料参数检验情况为0.5,模具拼装质量及通用性为0.63。

装配式建筑预制构件质量链管控系统比较复杂,故利用G1法确定各子系统因素对装配式建筑预制构件质量链管控系统的构成及其相互间的作用权重,模型主要变量及其表达式见表2。

表2 装配式建筑预制构件质量链管控系统主要变量及其表达式

3.3 模型检验

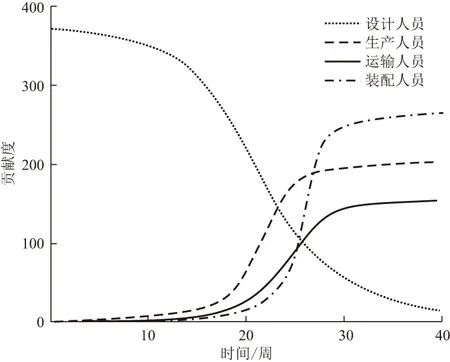

根据装配式建筑项目发生的实际情况,利用G1法确定设计人员贡献度权重为0.372,装配人员贡献度权重为0.266,生产人员贡献度权重为0.205,运输公司贡献度权重为0.157。运用Vensim软件分析系统中4个因素随时间的变化过程,如图3所示。

从图3发现,设计人员在项目前期贡献最大,随时间逐渐降低;装配人员在现场装配阶段贡献度最大;生产人员在设计阶段尾期贡献度逐步上升;运输人员随着预制构件的生产贡献度逐步上升。设计人员贡献度、装配人员贡献度、生产人员贡献度以及运输公司贡献度随时间的演变规律与样本项目的实际演变情况相符,验证了模型的客观性和有效性。

图3 设计、装配、生产、运输人员贡献度曲线

3.4 模拟仿真结果

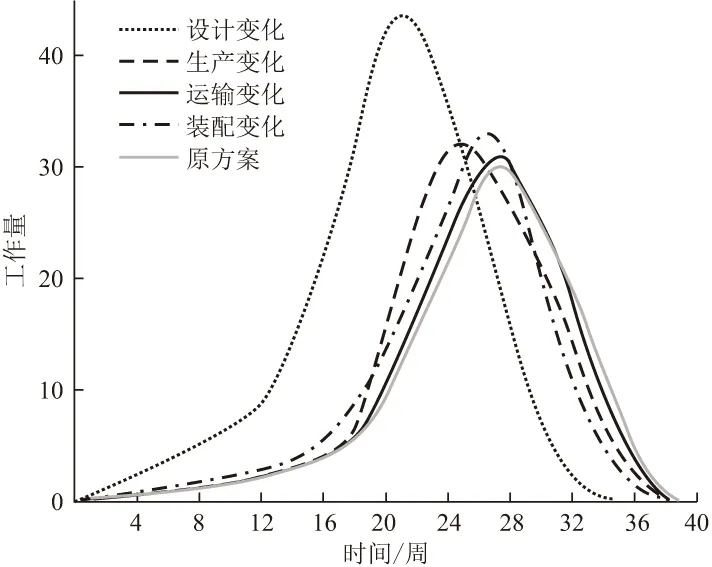

针对系统动力学模型随时间变化的特性,本模型考虑了预制构件质量链管控对项目进度产生的影响。在实证模拟的基础上,保证其他人员贡献度不变,分别针对设计、生产、运输和装配人员贡献度增加40%进行模拟,通过单因素变动观察“进度压力”因素的变化情况,从而进一步优化预制构件质量链管理方案。运行结果如图4所示。

图4 单因素变化后装配式建筑进度压力曲线

由图4可知,当每个因素贡献度增加40%时,变化幅度由大到小为:设计、装配、生产、运输。考虑装配式建筑的前置性,加大预制构件设计环节的投入可于项目前期统筹后续生产、运输以及装配等环节的任务需求,故设计因素变化显著,工期明显缩短;装配施工现场是前期所有工作的集成,加大装配环节投入可于系统中反馈至设计环节,从而缩短项目进度;生产因素变化促使预制构件生产环节进度大幅度提前,但受到运输和装配环节的资源限制,项目后期变化幅度较小;在原方案中运输环节权重最低,且其受到预制构件设计、生产及装配环节的制约,故相较原方案变化幅度不大。

通过分析装配式建筑预制构件质量影响因素以及模拟仿真结果,可进一步发现:项目工期相较原方案越提前,表明装配式建筑预制构件质量越好;预制构件质量链管控为一个整体,仅仅提高某一环节的资源投入并不能大幅度改善预制构件质量。故结合仿真结果,针对质量链中每个环节的质量影响因素做灵敏度分析。

3.5 质量影响因素灵敏度分析

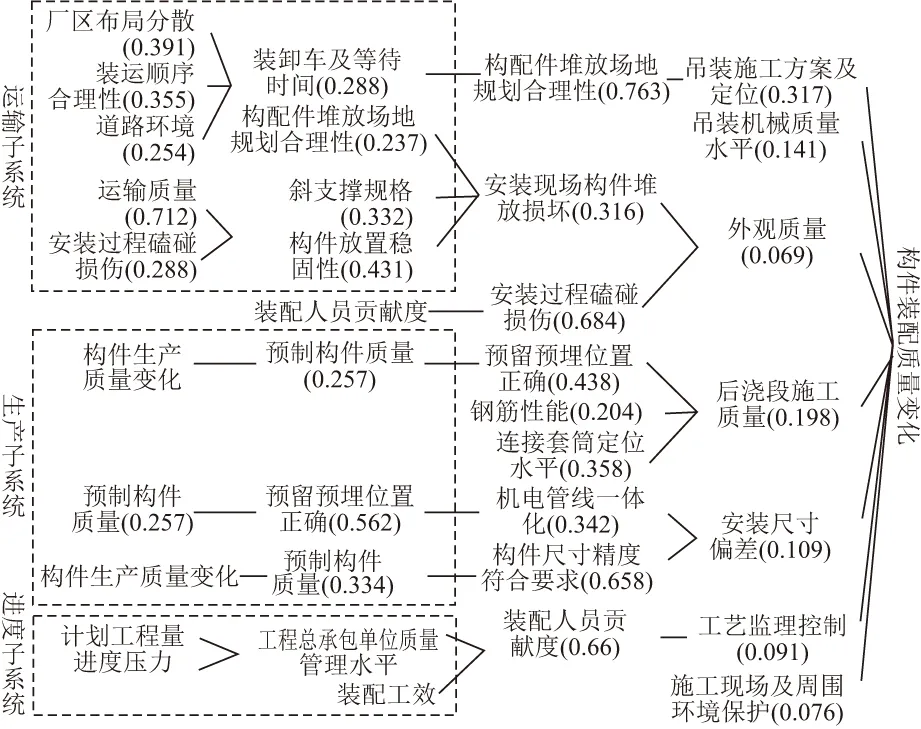

以装配子系统中的“构件装配质量变化”为例,利用Vensim软件中的Causes tree功能,汇总得到如图5所示的构件装配质量变化原因树,图中数据为利用G1法计算的SD模型变量权重。由图5分析可知,构件装配质量除了受吊装施工方案定位、后浇段施工质量等重要因素的直接影响外,还受到运输子系统中装运顺序合理性、生产子系统中预制构件预留预埋位置正确、进度子系统中进度压力等因素的间接影响。G1法计算的权重大小并未考虑整个系统内部变量的相互作用,故在仿真模拟的基础上,根据原因树及权重系数对影响因素进行初筛,通过调整不同子系统质量影响因素的数值开展灵敏度分析,进一步详细分析预制构件质量管控措施。考虑文章篇幅,同理可选取设计、生产以及运输子系统影响因素。

图5 构件装配质量变化原因树

通过实证模拟,选取深化设计合理、生产线运行稳定性、混凝土承载能力、运输公司专业性、构件信息齐全度、吊装施工方案定位、后浇段施工质量、预制构件预留预埋正确、装运顺序合理性共9个质量影响因素进行灵敏度分析。每个影响因素值增加40%时,变化趋势见图6。

观察趋势图6a可知,增加深化设计的投入,使其更合理化,可提高预制构件设计质量,体现装配式建筑预制构件设计的前置性;图6b表明预制构件生产阶段生产线运行稳定性比混凝土承载能力更重要,反映了预制构件全过程的组织协调特性;图6c表明预制构件运输阶段是承上启下的阶段,并不是简单的选取运输公司进行运输,预制构件生产完后的检验以及后期的运输施工注意事项方案的完善,保证其信息齐全度更有助于提高整个系统的预制构件质量;分析图6d可知,通过调节不同影响因素,构件装配质量变化从大到小依次为:吊装施工方案定位、装运顺序合理性、预留预埋位置正确、后浇段施工质量,其中装运顺序合理性为运输子系统对装配子系统的影响,预留预埋位置正确为生产子系统对装配子系统的影响。

3.6 分析与建议

对项目实施过程调研可知,一些企业仍将设计、生产、运输、采购等工作分别发包给不同单位,各分包单位之间产生信息壁垒,预制构件质量的关注重点局限在构件生产环节,质检人员配备不完善,缺乏整体控制。预制构件质量链涉及多空间,系统仿真结合实际应用可得出,在宏观层面建设单位应建立多环节协同质量管理与追溯机制,增加资源投入由大到小为:设计、装配、生产、运输;针对不同子系统影响因素的原因树及灵敏度分析,结合项目实例与原方案对比,微观层面可进一步提出预制构件质量管理措施,具体如下:

(1)预制构件设计环节质量管理措施:结合装配式建筑的前置性和集成性,在设计阶段建立BIM-RFID(Building Information Modeling and Radio Frequency IDentification)数据信息系统,采用EPC总承包模式,以设计为主导,加强预制构件生产全过程中各专业之间的信息反馈以及信息的可追溯性,保证深化设计合理,提高预制构件设计质量。

(2)预制构件装配环节质量管理措施:在保证吊装机械质量水平的前提下,结合预制构件装运顺序及装配现场构件堆放场地,合理安排吊装施工方案;考虑集成图纸的复杂性,培养现场装配人员读图能力,保证预埋件定位精度,提高预制构件连接的后浇段施工质量。

(3)预制构件生产环节质量管理措施:预制构件厂生产线运行稳定性应为重点关注的焦点;钢筋、水泥等材料对预制构件质量产生直接影响,提高检验强度,保证参数检验的合格率。

(4)预制构件运输环节质量管理措施:在运输前提高检查频次,及时与构件厂沟通反馈,利用信息技术确保构件信息的准确度;充分考虑运输公司专业性,合理规划车辆及路线范围,保证预制构件调配合理。

4 结 论

本文以装配式建筑预制构件设计、生产、运输以及装配质量为主要考察目标,建立质量链管控SD模型,通过实证分析,验证了模型的有效性。模拟仿真表明,增加各环节资源投入对预制构件质量变化的影响从大到小为:设计、装配、生产、运输。

利用SD模型针对不同质量影响因素进行灵敏度分析,得出:预制构件设计环节深化设计的合理性,生产环节生产线运行的稳定性、混凝土承载能力、预制构件预留预埋正确,运输环节装运顺序的合理性、构件信息齐全度、运输公司专业性,装配环节吊装施工方案的定位、后浇段施工质量等是预制构件质量的重要影响因素,在多维度分析预制构件质量链形成过程的基础上,对应提出应用建议。

装配式建筑预制构件质量链管控SD模型有效关联了预制构件质量问题与项目进度的影响,预制构件质量链串联装配式建筑设计、生产、运输、装配全过程,并最终影响装配式建筑的质量。在对装配式建筑预制构件质量链管控系统仿真揭示质量要素之间作用机理、得出关键管控因素成果基础上,下一步考虑对质量链上的各类参与主体与信息、技术、标准等质量要素耦合进行更系统分析,是展开延伸研究的方向。