大型铸锻件修复焊粉的研制

2021-01-06徐雅芬何佳洪余果黄林

徐雅芬,何佳洪,余果,黄林

(1.上海航天控制技术研究所,上海 201109;2.四川大学化工学院,四川成都 610065;3.四川有色金源粉冶材料有限公司,四川广汉 618300)

随着全球资源紧张状况的日益严重,节能降耗已经成为世界的发展趋势。在铸造行业,有缺陷的铸件占铸件比例20%左右,为了提高铸件合格率,人们在铸造工艺改进上想了很多办法,如离心铸造、消失模铸造等,但生产的铸件仍存在3%~10%的缺陷。目前铸造企业为了适应市场新形势要求降低能耗,最快捷有效的途径就是对缺陷进行合理科学的修复。为此,人们也对处理铸造缺陷的一些方法进行研究,如电焊、铸工胶水、冷焊机、电火花堆焊等,但这些办法都存在很多的缺陷,如电焊形成的焊点存在硬度过高,易产生裂纹、夹杂和气孔等缺陷。传统铸件缺陷修复方法都不能满足铸件的硬度、结合强度、抗拉强度、耐磨耐腐的综合要求,尤其是硬度和结合强度的要求。所以铸件缺陷修补新技术已成为铸造行业内有一定影响的专业性技术会议研讨课题之一。目前,国内上千家铸造企业根据自身产品的技术要求,有针对性的选择科学修补技术及工艺,对铸件进行修复来解决铸件缺陷问题,降低铸件生产综合成本,提高整体资源利用率,创造了显著的社会经济效益。

近年来,中国铸造工业的生产规模、品种都已经处于世界第一,特别是铸件出口增长最快,由原来的占国内铸件总产量的5%左右提高了10%以上[1],铸件结构也由技术要求低的简单件发展到要求较高的复杂形状件。但在生产高效、低耗、环境保护方面与日、美、法等铸造强国相比,还有相当大的差距。根据国内铸造行业统计普通铸铁件的废品率约为20%左右,复杂件、高档件达到30%~35%。所以中国铸造工业想从大做到强,就必须走优质、低耗、环境保护的可持续发展道路。

虽然中国的铸造工业已进入到厂家多、门类齐全、产量大的世界铸造大国行列,但是在科学的设计与制作铸造模具、浇注成型工艺与美、日、德、法铸造强国相比,还有相当大的差距。部分铸件表面或内部有大量的裂纹、气孔、砂眼等,如果不采取科学的生产工艺,都将导致废品的产生和废品率的提高。

近年来,国内铸造厂越来越重视铸件缺陷修补,目前主要采取电火花焊补、填补、电焊焊补和胶接等机械的修补方法。但这些机械的修补方法都存在一些问题,比如采用填补和胶接等方法修补的铸件,其结合强度、硬度都极低,还易脱落,不能进行加工处理;又如电火花焊补等修补的铸件由于焊接部位的温度高,使铸件本体容易产生白口化,存在焊后焊接部位硬度过高,内应力集中,容易产生裂纹、气孔、夹渣等二次缺陷[2]。因此,如何得到与铸件有良好结合强度,硬度相当的修复层是铸件修复的难题。本文将热喷焊技术应用于铸件修复,研制适用于该焊接技术的铸件修复材料,并通过控制焊接温度和焊接时间,从而得到与铸件硬度相当、有良好结合强度的铸件修复整套方法。

本文主要研究多元复合改性、拉瓦尔喷嘴超音速雾化和低硬度喷焊修复等技术,从而得到修复合金焊粉。本项目研究的粉末焊接技术是将修复材料在粉末状态下通过专用焊枪加温在熔融状态对铸件缺陷部位进行焊接,并通过在过程中控制熔融温度和时间,减少了铸件的白口化的发生,实现了带缺陷铸件高结合强度低硬度的成功修复,解决了铸件修复的难题。

1 实验

1.1 修复合金焊粉原材料

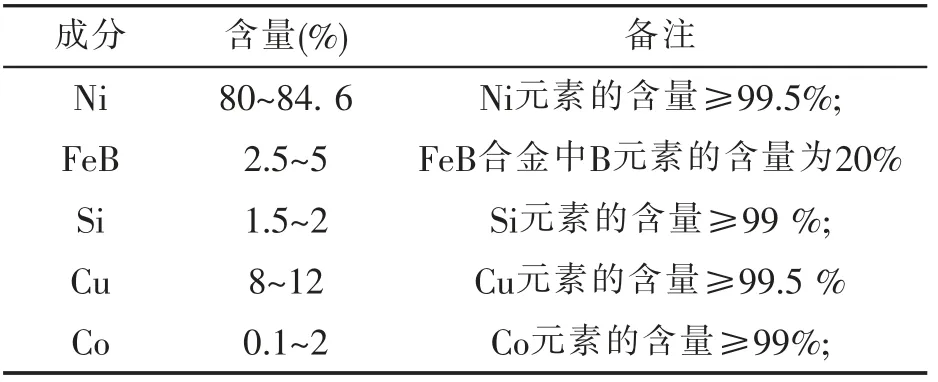

本文所用修复合金原材料的成分如表1所示。

表1 主要原材料的成分

1.2 工艺路线

将金属原材料按照其熔点高低分别熔炼于中频炉中[3],同时添加少量的熔炼净化剂,在氦气体保护和真空状态下熔化,当达到完全金属液体之后,在1000℃~1300℃保温30min~60min,拔开柱塞杆,对合金熔液通过特制超音速拉瓦尔喷嘴系统进行雾化,最终得到微晶粉末。工艺路线如图1所示:

图1 工艺路线

1.3 技术方案

1.3.1 修复合金成分研究

经过研究,在基体合金中添加适量的硼、硅、铜、钴、稀土等元素形成近共晶合金,可以大大降低修复合金的熔点。同时,利用硼、硅等元素在高温下与氧亲和力强的特点,可在一定温度下与铸件及修复材料的氧化物反应,脱去铸件表面及焊层中的氧,在修复层表面形成氧化渣保护修复层使其不再氧化,进而得到结合强度高的合格修复铸件。在合金中添加铜、钴等元素将进一步降低合金熔点和提高修复合金的焊接性能,这是本文的创新点。钴与修复焊粉中其它金属碳化物晶粒结合在一起,不但提高了修复焊粉韧性,同时减少修复焊粉对冲击的敏感性,这种修复焊粉熔焊在铸锻件表面,可使铸锻件的寿命提高3-7倍[4]。通过对修复合金各元素成分的合理搭配,便可获得即有适当的硬度和高结合强度的修复层,在焊接时铸件本体也不会出现白口化现象。

1.3.2 修复合金粉末制备技术

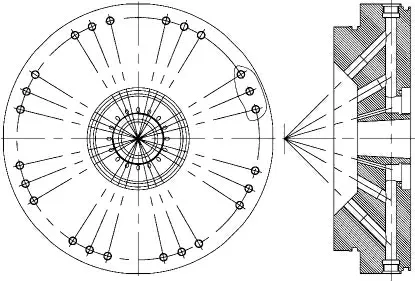

设计好组分的修复合金必须经过恰当的熔炼和制备成粉末后才能用来焊接。本文原料采用纯金属与中间合金相结合,在中频炉里熔炼,同时添加少量的熔炼净化剂而得到清洁的合金熔液,然后采用国际领先的超音速拉瓦尔喷嘴系统对合金熔液进行雾化,制备出高质量的修复合金粉末。根据流体力学原理,气体在稳定流动状态下,单位时间内气体经过喷嘴的每一个截面的气体质量均相等。因此在通常情况下,低流速、高压强截面的喷嘴应当具有大面积,而高流速、低压强截面的喷嘴应有小面积。所以气体由喷嘴进口处进入后,喷嘴开始段由大到小逐渐收缩,而气流速度逐渐增大,当沿气流流动方向截面收缩到最小处时,流速达到临界速度即音速,此时压力近似为喷嘴进口处的压力之半,即PR~0.5P。为了使喷嘴出口处的压力P2低于PR,在喷嘴临界面以后再加上一段渐扩段,这样可以在喷嘴出口处获得比音速还要大的流速即超音速[5]。拉瓦尔喷嘴系统、原理和雾化效果分别见图1、图2:

图1 拉瓦尔喷嘴系统图

图2 原理和雾化效果

1.3.3 低硬度喷焊修复技术

低硬度喷焊修复技术是采用火焰热喷涂工艺,其过程是修复合金焊粉在火焰的加热下粉末涂层熔融在待修复基材表面获得喷焊层。喷焊层的形成大致可分为以下三个过程:①将修复合金焊粉和待修复基材加热到一定温度(400℃~700℃);②通过气流的作用将修复合金焊粉喷洒到待修复基材表面上;③采用火焰加热修复合金焊粉使其熔化到基材表面上[6]。

低硬度喷焊技术特点:①焊接温度低。有效减少铸件白口化现象的发生;②结合强度高。在熔融过程中修复合金能自行造渣、脱氧,能“润湿”修复基材表面并与其冶金结合;③修复焊层低硬度。修复层与铸锻件基体硬度相当,降低加工难度。

修复合金粉末通过专用焊枪加温到熔融状态对铸铁件陷部位进行焊接,并通过在过程中控制熔融的温度和时间,减少铸件白口化现象的发生,实现了带缺陷铸件高结合强度低硬度的成功修复。

2 研究结果

2.1 修复层的技术指标:

(1)修复合金粉末的元素含量:B:0.5%~1%、Si:1.5%~2%、Fe:37%、Cu:8%%~12%、Co小于1%、杂质元素含量小于0.5%、Ni余量。

(2)合金硬度:150~200HB。

(3)结合强度:大于250N/mm2。

2.2 技术创新

(1)通过在基体材料中添加微量的铜、钴、铬、稀土等金属元素改善焊层硬度,提高焊层与铸件的结合强度,突破了行业在低硬度修复方面的瓶颈。

(2)采用的拉瓦尔喷嘴超音速雾化技术雾化效率高,制备的合金粉末粒度细、球形度高,易于焊接,对铸件影响小。该技术目前处于国内领先水平。

(3)通过对修复合金的成分调整,降低了修复合金的熔点,并采用先进的超音速雾化技术制备成粉末,在铸件修复时实现小功率加温焊接,避免了大型加热炉等设备的使用,对铸件的本体影响小,实现修复材料的安全、环保、清洁。

3 结论

本文对大型铸锻件修补的关键技术的研究,合金粉末质量性能指标达到国外相关标准要求,完全适应了修复材料国产化的要求,并能完全实现技术自主,不受制于人,提高修复材料的国产化水平。本文产品熔点低,修复技术安全,且具有优良的铸锻件缺陷修复性能,获得的修复层与铸锻件基体硬度相当、结合强度较高,可实现再次机械加工,从而大大缩短下游产品的生产周期,全面提高重型装备的生产效率,进而减少因缺陷的出现而导致的资源浪费,降低了综合成本。

修复焊粉的广泛应用将大力推动国内大型铸锻件生产企业的发展,提高整体资源利用率,促进机械加工制造产业的结构调整。