一段焙烧回收铅锌浮选尾矿中的铁和硫

2021-01-06陈伟军

陈伟军

(广东中金岭南环保工程有限公司,广东 韶关 512000)

国内某大型铅锌矿经过多年的开采与生产产生了大量的尾矿,尾矿产生量由由投产初期的20万t/年增加到目前的70万t/年,30多年来共产生尾矿约1000余万t,除部分用于井下充填外,其它均堆存于尾矿库。尾矿库运行多年,不仅造成严重的环境污染问题,且由于储量大,尾矿库占用大量土地资源,且面临溃坝的风险,给周边居民生命财产安全带来巨大的隐患。经过尾矿资源调查结果显示,凡口铅锌矿锌尾溢流尾矿中Fe含量约18%~25%、S含量约20%~26%,两者含量接近尾矿的50%,若将其回收利用,不仅能缓解尾矿堆积造成的环境污染,还能变废为宝,产生一定经济效益。本研究通过全面分析尾矿资源特性解析有价元素的赋存状态、物相种类、含量及分布等因素,确定了“磁化焙烧-磁选-尾气制酸”的工艺路线,以达到综合回收利用铅锌浮选尾矿中铁和硫的目的。

现有火法回收硫铁的工艺多为两焙烧,即一段脱硫,二段还原磁化焙烧,工艺复杂,成本高昂。为简化工艺流程,降低生产成本,本研究针对一段焙烧,同步脱硫磁化焙烧开展了试验[1]。

1 分析化验方法

(1)烟气中二氧化硫的测定:碘量法测定焙烧尾气中的二氧化硫浓度。

(2)焙烧熟料磁性测定:本次试验采用XCGS型磁选管,采用“高磁场粗选-低磁场精选”的工艺流程来测定焙烧熟料磁性物质的含量,以判定一段磁化焙烧的效果。

(3)物料中Fe含量的测定:EDTA滴定法测定原料及熟料中Fe的含量。

2 一段焙烧条件优化试验研究

通过S、Fe回收理论分析及前期小试试验研究可知,通过焙烧工艺条件的优化,可实现一段焙烧回收铅锌尾矿中的S、Fe资源。项目组在现场开展了中试试验,研究了不同焙烧条件对S、Fe一段焙烧回收的影响。

2.1 焙烧温度对铅锌尾矿S、Fe回收率的影响

表1为不同焙烧温度对铅锌尾矿S、Fe回收率的影响,由表可知,在填充率为7%,停留时间30min,气料比为3.11L/g时,在焙烧温度区间为600℃~900℃的条件下,烟气中SO2浓度均大于6%,说明烟气焙烧浓度完全满足制备硫酸的要求。而焙烧温度对Fe磁选回收率影响较大,焙烧温度为600℃时,精矿Fe的回收率仅为7%,精矿产率仅为3.5%,而结合表1可知,烧渣有效S含量仅为2.2%,说明在低温条件下,回转窑内负压较高,硫、铁相对较易被氧化,分别形成SO2及三价Fe,导致烧渣磁选精矿产率低,Fe回收率低。焙烧温度升高至750℃时,Fe回收率升高至92%,当焙烧温度为800℃时,回收率降低至72%。焙烧温度对精矿Fe品位影响较小,但焙烧温度达到900℃时,Fe回收率达到87.2%,精矿产率达到55.6%,但精矿Fe品位仅为38.3%,说明温度过高时,Fe与其它元素相互结合,形成了磁性较强的物质,提高了精矿产率,但由于Fe与其它元素的结合,导致精矿产品Fe品位较低。由温度试验结果可知,焙烧温度为700℃~750℃时,有利于Fe的磁选回收[2]。

2.2 气料比对铅锌尾矿S、Fe回收率的影响

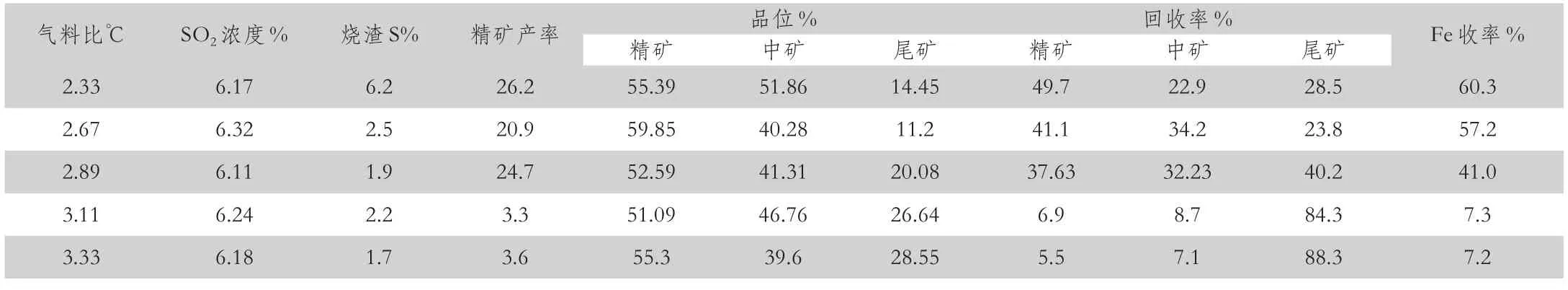

表2是不同给气量对有效S回收的影响,由表可以看出,当焙烧温度为600℃、填充率7%、停留时间30min的条件下,随着气料比的增加,烧渣中有效S降低,有效S回收率升高。当气料比达到2.89L/g时,有效S回收率达到91.1%。进一步提高气料比达到3.33L/g时,烧渣中仍有1.7%的有效S,因此仅靠提高给气料比,无法进一步提高有效S的回收率。

另外,由表可以看出,虽然气料比不同,但是烟气中SO2浓度均高于6%,满足制酸要求。同时,由表中还可以看出,在气料比为3.11L/g时,铁精矿产率较低,仅为3.5%,因此Fe的回收率仅为7.3%。降低气料比至2.89L/g时,精矿产率升高至24.1%,而进一步降低给气量时[3],精矿产率改变不大,而空气量的下降将导致有效S回收率的降低。因此,最佳气料比应低于3.11L/g,高于2.89L/g。

表2 气料比对铅锌尾矿S、Fe回收率的影响(t=30min,T=600℃,90kg/h,3000GS+500GS)

表3 填充率对铅锌尾矿S、Fe回收率的影响 (t=30 min,T=750℃,3000GS+500GS)

2.3 填充率对铅锌尾矿S、Fe回收率的影响

填充率是回转窑设计的重要参数,主要与窑管内径、停留时间及给料速度等参数有关,而填充率的大小直接影响物料与空气接触效率,从而影响有效S回收率及Fe的氧化率。表3为不同填充率对矿泥有效S回收率的影响,由表可见,焙烧温度、转速及给气量一定时,当填充率达到9.52%时,焙烧烧渣中有效S含量高达6.7%,烟气二氧化硫浓度仅为3.97%。相同焙烧条件下,当填充率为9.52%时,烟气二氧化硫浓度可达6.24%。

给料速度决定了填充率大小,当填充率过低时,给料速度较小,从而导致回转窑处理量降低,导致硫总量降低,在气量不变的条件下,二氧化硫浓度也进而降低。

此外,根据《化工回转窑设计规定》可知,回转窑常用填充率为5%~15%,因此回转窑填充率不宜选择3.57%。当填充率为7.14%时,烟气二氧化硫浓度可达6.15%。此外,从表中还可看出,精矿Fe品位随填充率的增加而升高。在填充率为9.52%时,精矿Fe品位可达55.02%,精矿产率仅为33.8%,且Fe回收率仅为80.3%,说明高填充率时,尾矿中有效S、Fe并未被完全氧化,仍多以硫铁存在,被氧化的Fe多以Fe3O4存在,因此Fe的回收率较低,当填充率为7.14%时,精矿Fe品位可达55.59%,精矿产率达到49.74%,Fe的回收率也提升至92%,因此,综合考虑以上因素,最佳填充率选择7.14%。。

通过铅锌尾矿一段焙烧试验表明,焙烧温度750℃,给料量为90kg/h,给气量为280m3/h时,窑内填充率为7.14%的条件下,烟气中SO2浓度能满足制酸标准,焙烧熟料经磁选回收可得到Fe品位大于55%的铁精矿产品[4]。