浅谈提升某露天铜矿山穿孔合格率方法

2021-01-06罗华军

罗华军,李 圆

(江西铜业股份有限公司 城门山铜矿,江西 九江 332100)

城门山铜矿位于江西省九江市赛城湖南岸,是一座以铜、硫为主,共生钼、铁、锌,伴生金、银等多种金属的大型露天矿山。随着开采深度的下降,地下涌水量不断增多,加上采区地质条件越来越复杂,对穿孔、爆破工序的安全高效生产带来很大的挑战。穿孔爆破作业作为露天矿山开采的首道工序,其作业质量的好坏直接影响采矿场的生产效益,穿孔质量差,增加了爆破难度,爆破后易产生大块、根底,影响挖掘效率,为处理大块、根底又要投入新一轮的工序,从而导致整个采矿成本的增加。为了确保矿山生产正常有序、高效进行,提高穿孔合格率、改善爆破质量,势在必行。

1 影响穿孔合格率的原因

城门山铜矿各个台阶高度为12m,为此爆破所需成孔的孔深要14m,钻机打出合格的孔深就需要达到13.5m~14.5m。因风化深、地下水丰富、断层裂隙多等原因导致穿孔合格率一直很低,通过以往验孔数据统计采区各区域的孔深情况,分析影响穿孔合格率的原因,归纳为以下几点。

1.1 设备原因

单位采用志高zgyx460潜孔钻机,配备低钻架,主杆4.5m、副杆5m,穿14m孔时,孔内岩渣难以排尽,孔深很少达到13.5m。因潜孔钻机凿岩原理为钻杆以高风压为动力,通过回转冲击破碎岩石而成孔[1],在有裂隙处穿孔会破坏孔壁,导致岩渣出现大颗粒,孔深较深时,风压难以把大颗粒岩渣吹出。冲击器部分比钻杆粗,容易造成卡钻。钻机司机怕受到考核,往往岩渣出现大颗粒时就放弃穿孔导致孔深不合格。有时会出现钻杆提起后,孔壁因冲击遭到破坏,孔内会有大块掉落,导致钻孔堵塞。

1.2 地下水的影响

采区目前日涌水量一般在7000t~8000t,在采区的北部、西北、西南以及南部地区地下水较大,特别是裂隙发育区域涌水量更大,增加了穿孔难度,穿孔过程中以风压排渣,地下水过大时,会形成水流造成洗孔,孔口被破坏成漏斗状,钻杆提起后经常出现石块掉落而卡孔,导致孔深不合格。裂隙特别明显的区域穿孔还会与周边穿好的孔出现串气现象,风压吹渣,造成周边孔内的水喷出形成水流冲洗孔壁,导致孔壁石块掉落出现卡孔堵孔的情况,出现喷水区域基本上没有合格孔。

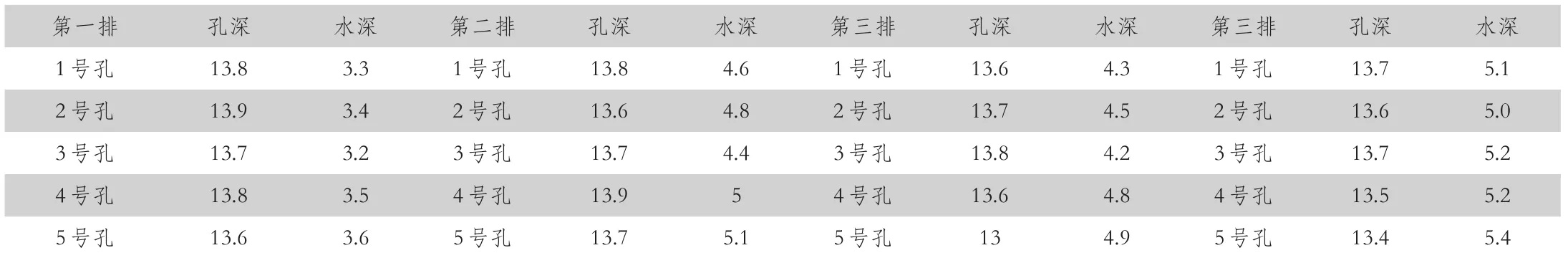

新台阶下沟时,因地下水丰富,成孔一天后孔内的水基本上会到孔口,爆破时孔深都不好。针对此情况进行地下水对孔深的影响试验。数据采集-94台阶北部下-106台阶第一面炮,穿完孔后进行验孔,数据如表1。

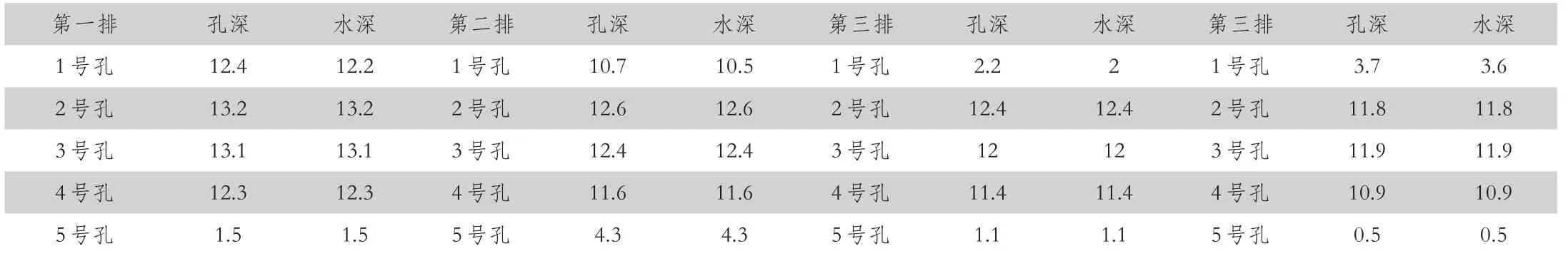

第二天爆破前验孔数据如表2。

孔深都比第一天浅,还有部分孔出现塌孔现象。从现场观察发现,孔口都有塌落的现象,部分孔口成漏斗状。分析原因:因上台阶穿孔超深,爆破后形成超深松动层,孔内地下水位上升浸泡孔壁,孔壁松散岩石脱落,导致孔深降低。孔深特浅的,是由于孔内有大块卡住孔壁出现堵孔。

1.3 地质原因

矿区工程地质条件复杂。风化深度达-100m~-150m,西南部最深达-320m标高。F1断层在矿区南部,形成长1600m、宽20m~60m的断裂破碎带。矿区岩溶发育,最深达-350m标高。矿区断层多,大小共有15条,裂隙发育,它们平行密集,成组成带出现。在断层、裂隙发育区域穿孔,难以形成排渣风压通道,不排渣导致孔深不足。

1.4 爆破的影响

爆破产生后冲会破坏未穿孔区域[2],导致该区域岩层形态存在裂隙,穿孔时因漏风难以形成排渣通道,岩渣排不出导致孔深不合格。并且爆破时爆破能量会有损失,造成爆堆中大块、根底增加,给挖掘作业带来了一定的困难[3]。

表1 露天铜矿采区井下钻孔深度数据

表2 爆破前验孔数据

2 对应原因采取相关措施

2.1 优化设备结构

钻机现采用副杆代替主杆,通过过渡接头连接冲击器,过渡接头长0.2m,使钻杆长度增加0.7m,排渣良好时,孔深均能合格。

2.2 地下水的治理对策

采区东部、西部两方位地下水较小,西部因地质条件较好透水量小,东部因进行围幕注浆试验,隔水效果较好,但成本高。如果采区除东、西部以外各方位都进行围幕注浆成本投入太大,经济价值不高。

综合上几个台阶各方位的涌水情况,确定各方位地下水的源头与走向可以从以下几个方面进行地下水治理。

(1)有计划的控制采剥方向,让透水大的区域比其他工作面高出一到两个台阶,使其孤立。如现采区西南部,使其临近自由面部分水位下降,再控制穿孔排数,通过收集验孔数据证明,每排孔的水位急剧增加,一般穿孔不超过三排,减小地下水对穿孔的影响。

(2)沿地下水的走向,向地下水的源头进行掏沟作业,使沟两侧地下水位下降,减小地下水对穿孔的影响。如采区南部-82台阶,从东南松散处往南掏沟至南部边帮,沟西侧临近自由面部分水位明显下降,穿孔合格率有明显提升。

(3)针对开拓新台阶下沟,一般采用集中穿孔,两台钻机同时穿孔;减小爆破规模,确保能在装药前穿完孔;钻机穿完孔撤离后,立即进行装药作业。减小地下水对孔深的影响。

2.3 制定复制复杂地质条件下穿孔操作标准。

在复杂地质条件下穿孔,要求:对孔时钻架顶针要顶实,避免穿孔抖动破坏孔口;控制推进压力在3.5MPa~4.5MPa,避免过大使钻具产生剧烈振动破坏孔壁;扶钎器扶住钻杆避免钻孔时钻具摆动过大破坏孔壁;开孔采用低风压、低转速、低推进的工作参数,穿孔到0.8m~1.5m左右(穿孔超深爆破松动层),进行关风关水提钻杆离孔口,关风避免孔口被破坏,钻杆提离孔口利于孔口松动石块掉入孔内,避免卡钻,如有松动石块掉入孔内需反复操作;穿孔过程中,要注意排渣情况,若排渣效果差,需进行洗孔,排尽孔内岩渣后再继续穿孔,防止岩渣堆积过多出现卡孔现象。复杂地质条件下穿孔操作是关键,通过建立奖罚制度,对复杂岩层穿孔合格率进行评比,做到有奖有罚,提高钻机司机的责任心和耐心。

2.4 爆破的控制

根据现场实际生产情况,水平方向上孔网采取宽孔距窄排距的方式[4],竖直方向上将头排孔改为倾斜孔,缓解爆破后冲对穿孔影响,以此优化原有孔网设计。尽量采用清渣爆破,装药过程中减少最后一排孔的药量,适当增加中间一排孔的装药量,减少爆破的后冲,降低对未穿孔区域的破坏。

3 结语

采取以上措施后,穿孔合格率从2018年的53%提升至2019年65%,全年根底率较2018年下降2个百分点,大块情况也得到了明显的改善,减少了二次破碎作业。穿孔合格率的提高极大的改善了爆破的质量,使爆破能尽量达到预期的效果,把好了生产作业的首道关,为矿山的安全高效生产奠定了坚实的基础。