一种五轴加工中心转台中心校正方法

2021-01-06蔡捷

蔡 捷

(上海第二工业大学 智能制造控制工程学院,上海201209)

0 引言

五轴加工中心经过长时间的运作或者搬运移动后,需要对机床的各项静态及动态精度进行校验及调整。完成机床各项基本精度(包括垂直度、平行度、直线度、定位精度及主轴跳动)调试合格后,对影响五轴变换后刀具位置精度的参数进行校正是有必要的。五轴变换功能是指在可选操作模式中用倾斜轴定位时保持刀尖位置的功能,如SIEMENS的旋转刀具中心点(rotation tool center point,RTCP)功能,HEIDENHAIN的刀具中心点管理(tool centre point management,TCPM)保持刀尖位置功能。HERMLE五轴加工中心配套的是HEIDENHAIN iTNC530系统,配有TCPM功能。

目前,国内对各种五轴联动机床的动态精度的标定原理和算法的阐述已比较完整,但标定及校验的方法一般常采用了以下几种:①标准棒(球头检棒或直棒等)配合千分表标定[1-2],这种方法会引入标准棒的轮廓误差以及千分表的读数偏差,降低RTCP误差补偿效果,并需要人工读取千分表读数,过程耗时耗力;②采用无线型回转轴校准装置校验标定,精度高,但价格昂贵且采购周期长;③采用Axiset Check-Up回转轴心线检查工具校验标定,缺点也是价格昂贵且采购周期长;④利用球杆仪检测旋转轴误差检测方法[3-5],球杆仪需要购买,短时无法进行校验补偿工作。⑤利用标准球配合机床的运动特性模块进行自动校正的方法,前提是购买机床时开通了此模块。

以上几种校正方法需要花费较多的时间和经济成本。如果检测工具不准备购买、机床没有内置运动特性模块或者工作时间比较紧促的话,如何利用机床系统内置的一些功能来解决这个现实问题,是值得探讨的。此类方法在目前文献中还比较缺乏,本文提出的校正方法具有一定的现实指导意义。

1 检测原理与方法

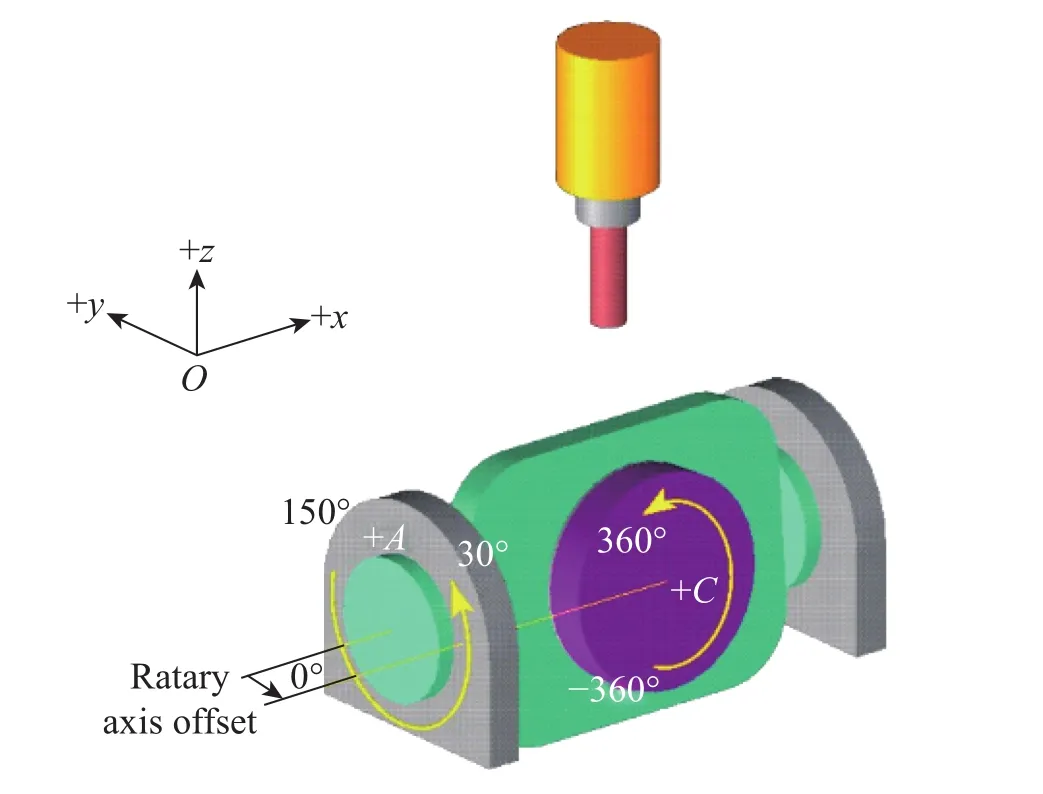

具有TCPM功能机床运行五坐标联动加工程序时,刀位点是其相对于工件坐标系的位置点,当机床的回转轴参与运动时直线轴做出额外的补偿运动来保持刀尖点相对于工件坐标系的位置,补偿运动的方位是机床根据动态精度的标定参数进行执行的。HERMLE C30U机床如图1所示,机床侧A轴和C轴中心相对机床参考点偏移补偿参数包括:A轴旋转中心相对机床参考点Y轴方向的距离;A轴旋转中心相对机床参考点Z轴方向的距离;C轴台面中心相对A轴旋转中心Z轴方向的距离(恒定);C轴旋转中心相对机床参考点X轴方向的距离(X轴默认A、C轴重合,所以只出现了一次);C轴旋转中心相对A轴旋转中心Y轴方向的距离。

图1 HERMLE C30U机床Fig.1 HERMLE C30U machine

机床结构如图2所示,A、C轴中心偏移参数页面如图3所示。

图2 双转台机床结构Fig.2 Double turntable machine structure

图3 A,C轴中心偏移参数页面Fig.3 A,C axis center offset parameter page

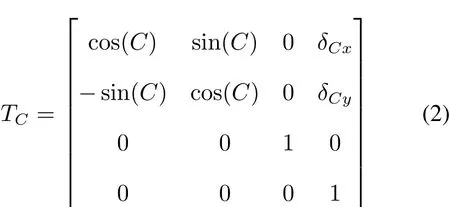

利用3D探头标定被测工件3个相邻的面,建立工件坐标系,运行刀尖位置保持功能指令,将回转轴线运行到指定位置,再次测量相同的3个面,二者之间必然存在一些偏差,然后根据检测方法,将偏移值代入矩阵方程计算,计算出偏差的大小和方向,将其补正在相应的系统参数中,使机床的TCPM运行精度有效提高。其中用于计算的矩阵算法如下所示:

式中:TC为绕Z轴旋转C角后在XY平面内的坐标变换;TA为绕X轴旋转A角后在Y Z平面内的坐标变换;P为x、y、z初始坐标。而

式中:δCx、δCy、δAy、δAz为C轴和A轴的中心在x、y、z轴的线性误差;x1,y1,z1为刀具在机床中的坐标位置;为刀具在C轴坐标系中的位置。

2 检测步骤

检测五轴中心空间点偏移误差主要有4步:①使用附加功能FN18(读取系统数据功能)读取当前坐标系统中的当前位置,将后续测到的空间坐标数据存放在规定的各Q参数内;②使用循环13(主轴定向功能)控制机床主轴并能将其旋转到给定角度位置,消除主轴偏摆误差的影响;③使用循环0(参考面功能)建立X、Y、Z参考面,并将数据存放在规定的各Q参数内;④运用倾斜加工面PLANE功能使工作台旋转,定位时保持刀尖位置,用于测量各空间点相对于当前工件坐标系的偏差。检测逻辑流程图如图4所示。

3 实验

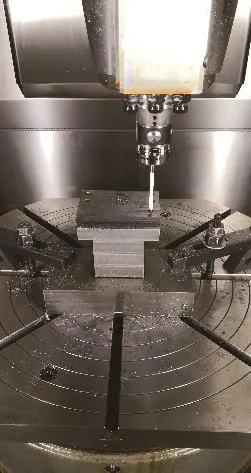

3.1 校验前的技术准备

校验工作之前需要调出3D探头,调整探头的偏摆幅度在0.01 mm内(见图5)。利用系统标定功能和精密内径环规,标定出探针头的有效半径及XY方向上的偏摆值(见图6),如果显示的偏摆值在0.01 mm范围内就可以将半径数值存入相应参数中。探头标定完成后,将A轴和C轴旋转回机械原点,安装被测工件。安装时尽量将工件靠近转台中心,避免后续测量时主轴与翻转后的工作台出现干涉。利用探头标定功能找正工件,建立加工坐标系;用TOOL CALL命令调出精加工用铣刀,对被测工件的顶面和周边进行精加工,工件的顶面及右下角的两侧面将作为后续被测的x、y、z的基准面,如图7所示。

图4 检测程序逻辑图Fig.4 Logic diagram of detection program

图5 调整探头偏摆Fig.5 Adjust probe de fl ection

图6 标定探头有效半径Fig.6 Effective radius of calibration probe

图7 精铣被测件Fig.7 Finish milling the tested part

3.2 测量五轴中心误差值

利用HEIDENHAIN系统原有的测量循环指令、附加功能指令、Q参数等运行机床配套的检测探头测量五轴中心在机床坐标系中各空间位置的偏差值,并记录在指定文件中。五轴中心空间位置偏差值是指两个旋转轴的零点偏差以及两个旋转轴回转中心在空间Y、Z两个方向上的偏差值。

(1)首先精确补偿C轴角度偏置。调出探头移动至工件X0Y 0 Z30A0C0位置,如图8所示。因铣削加工存在加工误差,所以利用403循环指令精确补偿C轴角度偏移误差,保证后续各空间点坐标测量的精确性。

图8 探头位置Fig.8 Probe location

循环403是围绕旋转轴旋转,用两点自动测量,通过转动工作台对工件对X轴的不平行度进行补偿,TNC将测量绕Z轴旋转的角度偏移值保存在参数Q150中,对新建的坐标系进行C轴角度偏置补偿。循环403参数如图9所示。

图9 自动测量工具不对正量Fig.9 Automatic measurement tool misalignment

循环403参数含义如下:

TCH PROBE 403 ROT IN ROTARY AXIS;循环403(旋转在旋转轴)。

Q263=−90。沿加工面参考轴的第1触点坐标。

Q264=−10。沿加工面辅助轴的第1触点坐标。

Q265=−10。沿加工面参考轴的第2触点坐标。

Q266=−10。沿加工面辅助轴的第3触点坐标。

Q272=+2。被测轴1参考轴=测量轴,2辅助轴=测量轴,3测头轴=测量轴。

Q267=+1。测头接近工件的方向:−1为负运动方向,+1为正方向运动。

Q261=−10。测头轴的测量高度(绝对值),进行测量的球头中心坐标值。

Q320=+0。安全高度(增量值),测量点与球头间的附加距离。

Q260=+30。间隔高度(绝对值),避免测头发生碰撞沿测头轴的坐标值。

Q301=+0。移至间隔高度,定义测头运动方式0,在测量高度位置在两测量点间运动1,两测量点间在间隔高度处运动。

Q312=+6。补偿运动的轴,用于指定TNC补偿被测不对正量的旋转轴;4:用旋转轴A补偿不对正量;5:用旋转轴B补偿不对正量;6:用旋转轴C补偿不对正量。

Q337=+1。对正后置零,用于确定TNC是否将对正的旋转轴显示值置为零,0:对正后,不将旋转轴显示值置零;1:对正后,将旋转轴显示值置为零。

(2)检测五轴中心空间点坐标。本次共测量6个空间点,分别为A+0、C+0,A+0、C+90、A+0、C180、A0、C+270、A-90、C180,A+90、C0,具体方位示意如图10所示。

图10 空间测量方位图Fig.10 Spatial measurement map

特别提示:因机床软限位行程是A+31p–A-116p,所以操作前需将A轴正方向的软行程参数修改为+92p。并将固定在A轴机械本体上的线缆卸下,防止线缆因A轴旋转而被拉断。

检测五轴中心空间点程序如下所示:

①主要功能指令和附加功能指令。

TCH PROBE 0.0 REF.PLANE Q70X-:参考面(循环0,DIN/ISO:G55)测到的X-方向的坐标值放进Q70参数。

TCH PROBE 0.1 IX−Q60:向X方向走一个−增量值。

TCH PROBE 0.0 REF.PLANE Q71Y+:测到的Y+方向的坐标值放进Q71参数。

TCH PROBE 0.1 IY+Q60:向Y方向走一个+增量值。

FN 25:PRESET=X/+Q70/+0;将新原点设置在当前坐标系X+Q70位置处。

FN 25:PRESET=Y/+Q71/+0;将新原点设置在当前坐标系Y+Q71位置处。

PLANE RESET STAY;特性内容等级(FCL),PLANE功能:输入轴角,FCL 3功能。

PLANE SPATIAL SPA+0 SPB+0 SPC+90 TURN F5000 SEQ-TABLE ROT;SEQ-倾斜方向,TABLE ROT工作台转动。

FN 16:F-PRINT TNC:ERGEBNIS1/TNC:ROTATION1.TXT;(带格式打印)输出带格式文本或Q参数值。

FN 18:SYSREAD Q1=ID270 NR1 IDX6(读取系统数据)当前坐标系统中的当前位置,270。

FN 25:PRESET=C/+Q1/+0(预设点),程序运行中设置原点,C轴,将新原点设置在当前坐标系C+Q1位置处。

②可重复调用的子程序。

LBL 10:10号子程序开始。

FN 18:SYSREAD Q61=ID1000 NR6140 IDX0;将机床内部参数控制行程距离的数值赋值给参数Q61。

FN 18:SYSREAD Q62=ID350 NR11 IDX0;将当前触发测头的有效球半径赋值给参数Q62;350触发测头,11有效球半径

Q60=Q61+Q62:Q60参数值等于Q61、Q60参数值的和。

LBL 0:子程序结束。

LBL 1:1号子程序开始。

CYCL DEF 13.0 ORIENTATION:主轴定向(循环13,DIN/ISO:G36)。

CYCL DEF 13.1 ANGLE0:定向角为输入相对加工面参考轴的角度;输入范围为0.000 0°~360.000 0°。

L M19:循环中定义的定向角通过输入M19或M20定位(与机床有关)。

L X+10 Y+10 Z+Q40 R0 F10000;程序开头赋予Q40参数值为+3。

TCH PROBE 0.0 REF.PLANE Q1Z-;测到的Z-方向的坐标值放进Q1参数。

TCH PROBE 0.1 IZ-Q61

L X-10 R0 F10000

L Z-10

TCH PROBE 0.0 REF.PLANE Q2X+;测到的X+方向的坐标值放进Q2参数。

TCH PROBE 0.1 IX+Q60

L Y-10 R0 F10000

L X+10

TCH PROBE 0.0 REF.PLANE Q3Y+;测到的Y+方向的坐标值放进Q3参数。

TCH PROBE 0.1 IY+Q60

L Z+50 R0 F10000

LBL 0。

3.3 偏移误差值输出及偏移参数校正

通过FN16:F-PRINT(带格式打印功能)附加功能指令按照ERGEBNIS1文件中的格式输出偏移坐标值到ROTATION1.TXT文件中。文件内容如下:

偏移误差值输出的文件格式

ERGEBNIS1文件内容格式如下:

“Messprotokoll 3D-Rotation”;

“Maschinennummer:.........”;

“Datum:%02.2d-%02.2d-%4d”,DAY,MONTH,YEAR4;

“Uhrzeit:%2d:%02.2d:%02.2d”,HOUR,MIN,SEC;

“---------------------------”;

“***************************”;

“Messung A0-C90-Grad”;

“***************************”;

“X=%3.3LF”,Q2;

“Y=%3.3LF”,Q3;

“Z=%3.3LF”,Q1;

“***************************”;

“Messung A0-C180-Grad”;

“***************************”;

“X=%3.3LF”,Q12;

“Y=%3.3LF”,Q13;

“Z=%3.3LF”,Q11;

“***************************”;

“Messung A0-C270-Grad”;

“***************************”;

“X=%3.3LF”,Q22;

“Y=%3.3LF”,Q23;

“Z=%3.3LF”,Q21;

“***************************”;

“Messung A-90-C180-Grad”;

“***************************”;

“X=%3.3LF”,Q32;

“Y=%3.3LF”,Q33;

“Z=%3.3LF”,Q31;

“***************************”;

“Messung A+90-C0-Grad”;

“***************************”;

“X=%3.3LF”,Q52;

“Y=%3.3LF”,Q53;

“Z=%3.3LF”,Q51;

”***************************”;

按照格式输出的ROTATION1文件部分内容如下:

Messprotokoll 3D-Rotation

Maschinennummer:.........

Datum:27-08-2020

Uhrzeit:14:08:48

***************************

Messung A0-C90-Grad

***************************

X=0.046

Y=−0.002

Z=−0.001

***************************

Messung A0-C180-Grad

***************************

X=0.042

Y=−0.048

Z=−0.001

***************************

Messung A0-C270-Grad

***************************

X=−0.003

Y=−0.046

Z=−0.001

***************************

Messung A-90-C180-Grad

***************************

X=0.036

Y=−0.119

Z=−0.124

***************************

Messung A+90-C0-Grad

***************************

X=0.003

Y=0.062

Z=−0.119

***************************

打开机床参数页面(需要有授权密码,可向厂方索要)找到参数7 530。将当前机床侧C轴中心在X轴和Y轴上的坐标偏移补偿值和A轴中心在Y轴和Z轴上的坐标偏移补偿值写入厂商提供的五轴中心偏移误差优化软件–Excel宏程序里(见图11)的 “Werte aus Parameter in die Tabelle eintargaen”表格白色单元格中。将ROTATION1.TXT文件中测得的A+0 C+180和A-90 C+180两个空间点的偏移误差值依次填入两页面的“Nach der ersten Messung werte aus”表格白色单元格中,此时A-90 C180页面的“werte in Parameter eintragen”表格会显示计算出新的坐标偏移补偿数值。将新的坐标偏移补偿值输入到机床侧对应的7530参数中,更新机床侧原来的坐标偏移补偿值并重复运行检测程序,反复比对,选择最优的坐标偏移补偿值进行补偿。

图11 五轴中心偏移误差优化程序Fig.11 Five-axis center offset error optimization program

表1为5次比对的偏移误差数据(第2次和第5次用的是相同的机床侧坐标偏移补偿值)。主要看“A0-C180”和 “A-90-C180”两例数据,可以看出第2、5次的五轴中心空间坐标偏移误差相对第1、3、4次的明显减小,所以最终采用第5次(同第2次)的机床侧坐标偏移补偿数值。

表1 偏移值误差数据Tab.1 Offset value error data

4 结 语

查阅了国内几种常用的五轴中心坐标偏移补偿值的校正方法后,结合实际情况,从经济性和时间成本考虑,利用机床系统的测量循环指令、附加功能指令、Q参数等运行探针检测五轴中心空间位置偏移误差,将数据按指定格式输出到文件中,然后借助厂方提供的外部偏移误差优化软件计算出新的C轴和A轴中心在XY Z轴上的坐标偏移补偿值,并在机床侧进行校正,经校正后的五轴中心空间坐标偏移误差明显减小。实践证明此方法是一种高效、实用的五轴中心校正方法。其他系统或类型的五坐标联动加工中心需要五轴中心校正时也可以借鉴。