三维激光扫描在钢结构节段制作误差分析中的应用

2021-01-06姜波

姜 波

(保定市公路管理局,河北 保定 071051)

0 引 言

在施工过程中影响钢结构变形、受力的因素很多,因此,需要考虑钢结构桥梁梁段在预拼装前能引起变形的多种因素。通过进行梁段三维激光扫描、建模,找出与施工设计的理论值偏差,针对偏差值采取一定的措施及时控制,这无论对工程质量还是施工安全以及工程管理都具有十分重要的意义。

近年来,三维激光扫描技术的实用性已在桥梁变形检测、隧道变形检测、房屋建筑及边坡检测等土木工程方面得到了较好的验证,但在点云数据获取与点云数据处理等方面还有待进行一步研究。

卢颖为实现无资料旧桥梁挠度检测,利用三维激光扫描仪分别对简支梁和长春一缺失部分设计资料的旧桥进行扫描,获得了桥梁的外部结构轮廓及尺寸,并进行了挠度变形分析,验证了三维激光扫描仪的实用性,但是在点云数据处理方面,全部依靠逆向工程软件实现,没有针对数据处理进行说明[1]。马俊伟在滑坡物理模型试验坡体表面整体变形监测中引入三维激光扫描技术,利用该技术点测量和面测量的优势采用点云比较和叠加法测量了模型的整体变形和位移,利用逆向建模软件处理点云数据,对于具体预处理方法没有研究[2]。

本文以某大桥的钢结构桥塔B2节段为例,通过三维激光扫描技术,从点云数据获取、去噪与采样、模型的误差分析等方面进行论述。

1 工程概况

研究集中于该桥的主塔节段,其上塔柱采用矩形截面,上塔柱高38 m(相对于主梁中心桥面),采用门形、塔梁固结结构,除塔梁连接段特殊设计外,上塔柱塔壁均采用20 mm厚钢板。上塔柱沿竖向分为13个节段。上塔柱沿竖向2.5 m左右间距设置1道16 mm厚横隔钢板,在塔壁上设置纵向加劲板肋,纵向加劲板肋在横隔板处穿过“V”型过焊孔不与隔板连接。利用对接熔透焊接连接塔柱各节段,采用高强度螺栓栓接纵向加劲肋。

2 建模流程

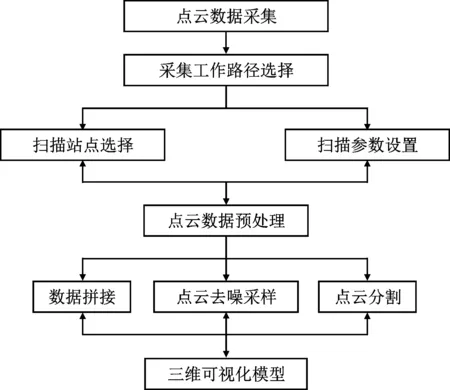

三维激光扫描过程较复杂,其流程如图1所示,此过程对桥梁逆向建模并进行对比分析至关重要。扫描的各个流程处理的越好,后期建立的模型就越精准,与理论尺寸模型对比分析的误差就越小。其关键技术包括数据采集、点云数据去噪和采样等。

图1 扫描流程

2.1 数据采集

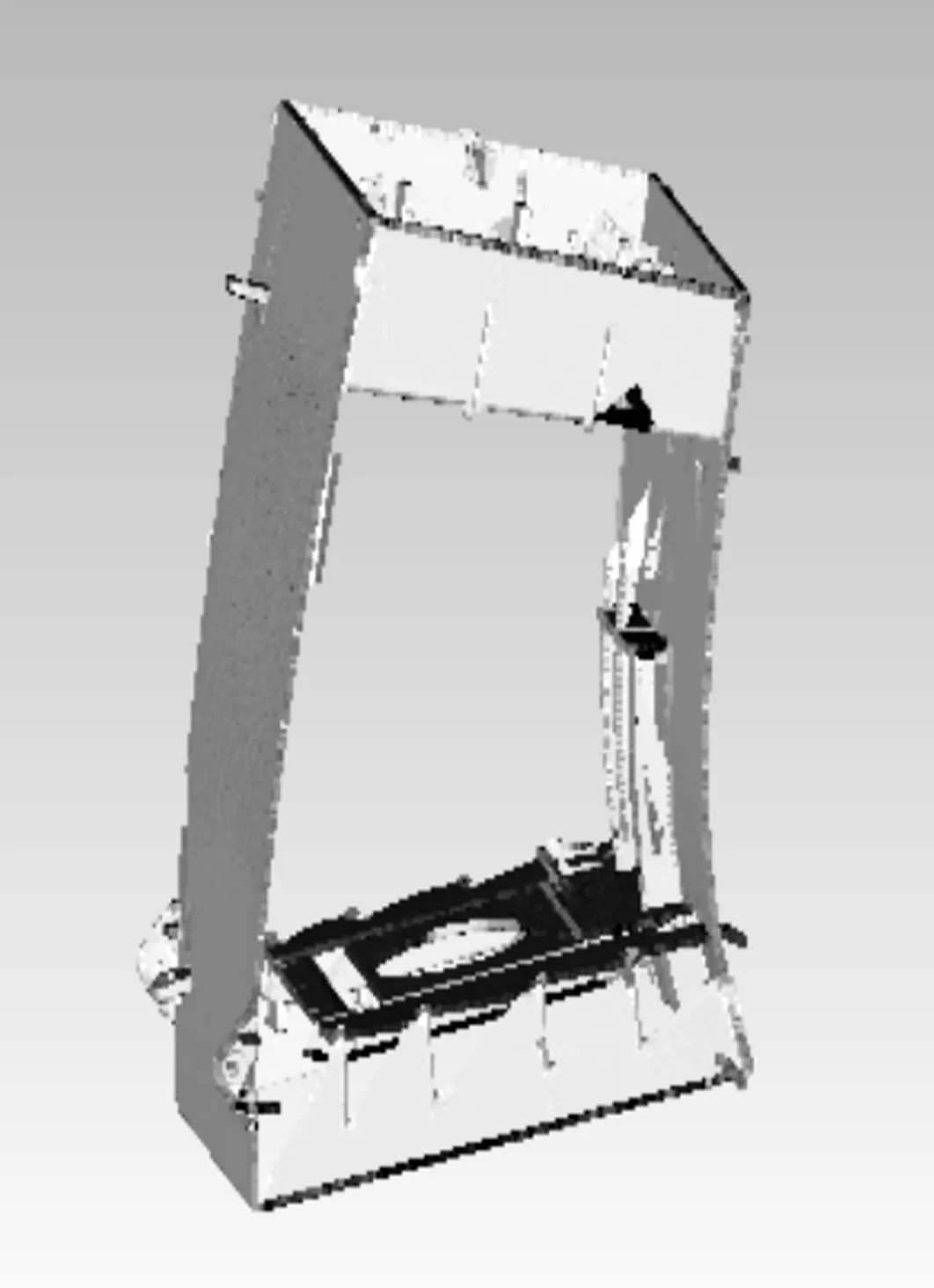

在扫描结构之前,选择合适的测站间距、入射角以及扫描分辨率[3-4],并制定合理的扫描策略。扫描时将平面标靶放置在可观测位置上,获得各个构件的点云数据后,采用标靶拼接的方法处理,经拼接整理后B2节段的可视化图如图2所示。

图2 B2节段可视化图

在获取扫描信息时,因钢结构构件的体积大、移动旋转不便,环境中存在一定的遮挡等因素导致获取钢构件内外表面的所有扫描信息十分困难。在开展构件的扫描工作时,构件的内部信息,如横隔板、加劲肋等构造相对影响很小,因此可忽略不计,只需获得装配面在内的外轮廓精确信息即可。扫描构件时受扫描环境及构件本身特点的影响,导致构件上下表面数据有所缺失,可通过后期的特征曲面拟合进行填充。

2.2 点云去噪与采样

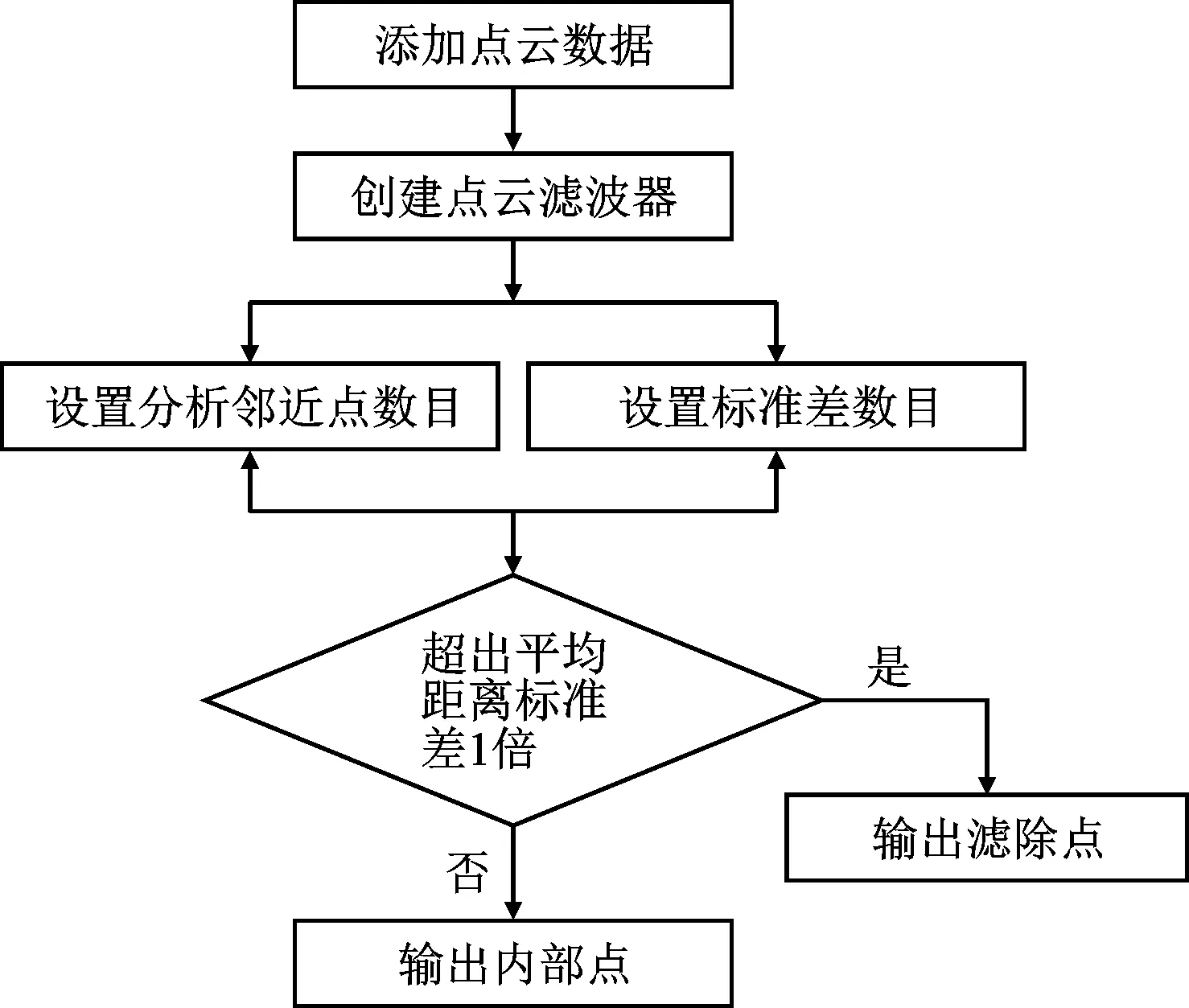

施工现场环境获取的点云数据密度分布不均匀,且存在很多噪点,利用PCL依据临近点数目和平均距离编制滤波算法可以对所获取的各节段点云数据进行有效的去噪[5]。其各节段点云数据去噪代码流程如图3所示。以B2节段桥塔为例,原始点云数据有8 177 141个,滤波后为7 792 485个;过滤后的点云数据与原始点云数据有明显差异,滤除点云数量占原始点云数量的4.7 %,离群点去除明显。说明在保证构件基本特征的情况下,利用本文所述方法可以更有效地对原始点云去噪。对于参数的设置,通过利用PCL依据临近点数目和平均距离编制滤波算法去噪与软件去噪对比,可发现邻近点个数设置的越小,滤除的点云数据越少,若邻近点个数设置过大,点云数量会大大减少,但可能丢失局部信息。因此应根据点云数据的获取质量具体分析,设置合理阈值。

图3 去噪代码流程

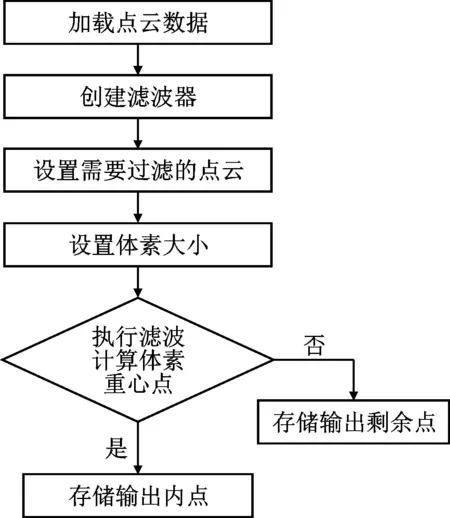

利用体素化网格方法实现采样,使用滤波器进行滤波;以B2节段桥塔为例,设置体素边长为0.5 cm的立方体,原始点云2 363 710个,采样后点云1 211 164个,采样后的点云数据为原始数据的51.2 %,大大减少了点云的数量;而利用点云处理软件进行统一采样的点云数目为1 511 131,比本文所用方法多了299 967个,占原始点云数据的63.9%;在保证构件的特征信息无损失时,运算速度相差不明显,并且2种方法相比数据相差12.7 %。从中可以发现利用此方法处理的剩余点云数据少于软件采样的点云数据。该方法与体素中心逼近法相比虽速度较慢但曲面重建更精确。其各节段的点云数据采样编译代码主要流程如图4所示,经去噪和采样处理之后的B2节段模型如图5所示。分析发现设置体素越大剩余采样点越少,但体素设置过大可能导致部分特征信息丢失,因此要根据具体点云特征需求来合理设置体素大小。

图4 采样逻辑图

图5 去噪采样成图

图6 修补成图

2.3 节段模型的建立

受环境遮挡、测量设备的限制、地理位置的局限及桥梁自身形状特点等影响,采集点云数据时经常出现局部数据缺失,即存在大量的空洞,需针对这些空洞进行修补,如图6所示。修补空洞主要包括两方面,一是提取空洞边界,需形成闭合曲线,且受到周围网格法线方向的影响;二是进行特征拟合,需要提取周围网格的曲率、法线方向等信息,以此来获取缺失部分的最佳拟合平(曲)面。应用在桥塔钢构件上时,主要为了获取桥塔外轮廓尺寸信息,因此构件的内部信息,如横隔板、加劲肋等这些非关键信息可忽略。

桥塔节段的虚拟拼装需要提取模型中的点、线和面等特征信息,而网格模型是基于采样点间互相连接的拓扑关系而形成的三角网格模型,是一种不具有尺寸大小与约束关系的曲面。为满足在使用数字模型进行装配过程时对特征识别的需求,需将点云模型进行参数化;在参数化过程中,可以将网格模型进行区域划分并与根据施工图纸建立三维的理论模型作对比。

3 节段模型的误差分析

钢构件的常规检测手段为人工钢尺检测,对钢构件的关键结构尺寸进行测量,将获得的数据与设计图纸尺寸进行对比并获得差值,查验该误差是否在允许范围内,若超出范围则需采取相应措施。使用常规检测手段时人工工作量大、耗时长、精度不高,甚至实际拼装时因误差太大不能拼装完整。

为显示模型是否存在误差以及误差大小,需要进行基于3D和2D比较来分析桥塔钢构件制作误差。首先将理论尺寸模型和通过点云数据建立的制作模型进行对齐,即曲面匹配。它是将理论模型和待测模型移动到同一个坐标系下并匹配在合适的位置上;其次将统一到1个坐标系下对齐的2个模型,选取点云模型上任意一点,自动连接点到平面的垂线段,通过计算相对应点坐标差值,输出该点位上X、Y、Z三个方向的误差以及欧式距离误差,形成直观全面的误差分析结果。完成2个模型的特征对齐后便可实现对比和分析,若构件制作精准两模型应完全重合。

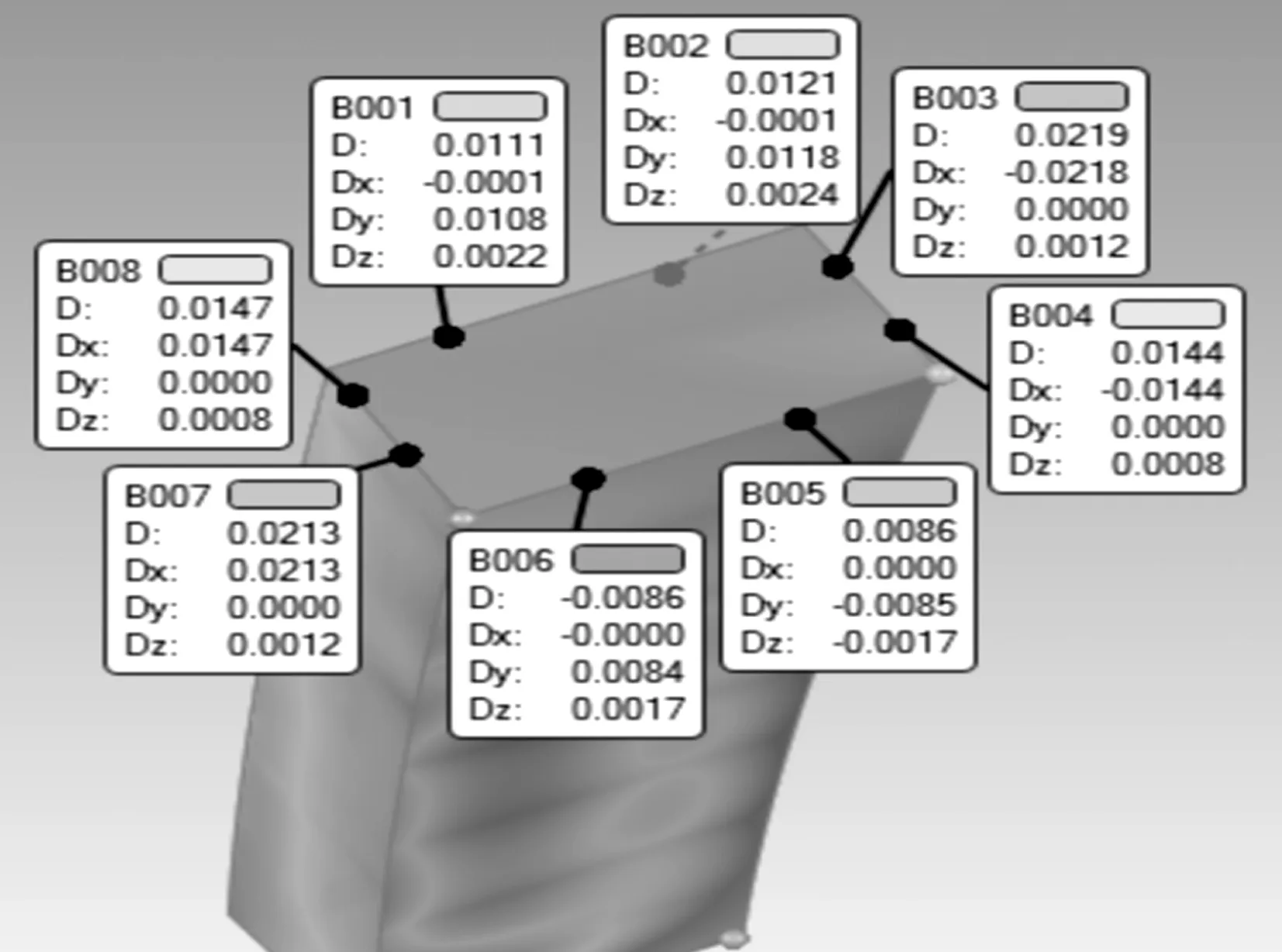

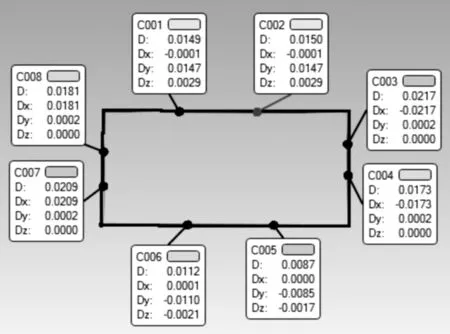

以B2节段为例,如图7、8所示,可以看出利用3D比较能够得到点云模型任意1点所对应的理论模型的误差以及色谱图,B2下接口处3D比较最大总偏差为0.021 9 m,主要发生在X轴方向,最小总偏差为0.086 m,主要发生在Y轴方向。2D比较中显示最大总偏差为0.0217 m,主要发生在X轴方向,最小偏差为0.008 7 m主要方向发生在Y轴;整体来看,可发现B2段下接口3D比较和2D比较偏差变化正负方向一致,验证了2种比较方法的准确性。按实际工程需要,B2段下接口处与C2段上接口处相接,因此可根据两接口处的坐标差值,分析判断构件是否可用于使用。若要检测构件整体偏差可选用3D比较进行分析,若检测构件局部偏差适合选用2D比较进行分析。根据误差大小采取相应措施,分析判断构件是否可用于使用,节省了实际施工中的人工预拼装步骤。

图7 B2下接口3D误差

图8 B2下接口2D误差

4 结 语

本文以钢结构节段制作误差分析为目的,利用三维激光扫描技术对钢结构节段扫描,系统研究了点云模型的数据处理及模型的建立。通过3D点云模型与施工理论模型对比分析,得到了各构件的制作误差;直观地反映了桥塔构件的质量,根据误差大小采取相应的措施,分析判断构件是否可用于使用,节省了人工预拼装步骤。根据点云数据的获取与处理等流程基本实现误差技术,但在装配过程中各节段会产生拼装误差累积,因此如何保证拼装误差只存在当前拼接节段还有待研究。

针对上述不足之处,接下来可以在本文的研究方法基础上,逐步提高利用三维激光扫描对钢结构误差分析技术各个流程中的精度和速度,并继续研究误差累计问题。可以参考工程实例,将钢结构误差分析技术运用到实际中,逐步地精细化。这无论对工程质量还是施工安全以及后期检测都具有十分重要的意义。