分体四轮式空气循环制冷系统仿真及试验研究

2021-01-06杨涵张兴娟王超杨春信

杨涵,张兴娟,王超,杨春信,*

(1.北京航空航天大学 航空科学与工程学院,北京100083; 2.先进无人飞行器北京市高精尖学科中心,北京100083)

旅客机从地面起飞到10 km巡航,环境温度从40℃下降至-25℃,气压从101.3 k Pa下降至26.5 kPa,湿度从19 g/kg(表示每1 kg干空气中有19 g的水蒸气,下同)下降至1 g/kg[1]。飞机座舱环境控制系统(Environmental Control System,ECS)是维持舱内压力、温度/湿度及空气品质等参数的重要保障,现役旅客机的ECS多采用空气循环制冷系统(Air Cycle refrigeration System,ACS)[2],包括波音公司的B747~B787、空客公司的A330~A380[3-7]、商飞公司的ARJ21及C919等[8]。机载ACS经过了近80年的发展[9-10],发展了:①两轮式,包括简单式和升压式,应用于B737、MD-80等机型[11];②三轮升压式,应用于B747、A320等机型;③四轮升压式等系统形式,应用于B777、A380和B787等机型。为了避免湿度对ACS性能、飞行过程的经济性,以及舱壁寿命造成影响[12-13],ECS中还设计了低压除水或者高压除水功能。

目前,代表旅客机最高技术水平的ACS是四轮升压式高压除水ACS(简称四轮式ACS)。四轮式ACS于20世纪90年代研发,将三轮式ACS由一级涡轮膨胀改为两级涡轮膨胀,通过控制一级涡轮出口温度高于零度,有效解决三轮式ACS出现的冷凝器冻堵问题[14];此外,二级涡轮出口温度可以低于零度,实现高效制冷。Defrancesco[15]对比计算了三轮式ACS和四轮式ACS的热力参数,同时估算了系统质量,结果发现四轮式ACS在除水性能上更好,同时能有效避免冻堵的发生,质量上也轻于三轮式ACS。

四轮式ACS的核心部件是四轮式涡轮冷却器,包括2个涡轮叶片、1个压气机叶片及1个风扇叶片。4个高速旋转部件安装在同一根轴上[16],各部件的流量、效率、功率都要在相同转速下满足设计要求,因此设计和制造难度很大,目前国内尚不具备研制四轮式涡轮冷却器的能力,最新技术为三轮式涡轮冷却器[17-18],即1个涡轮叶片、1个压气机叶片及1个风扇叶片安装在同一根轴上。为解决该问题,尽管有研究者提出将四轮同轴结构改为双轴套筒结构[19],但是未对系统的热力性能进行具体分析。

四轮式ACS的关键创新是通过两级膨胀实现高效除湿和制冷。本文立足于国内自主技术,提出将四轮同轴结构变为2个独立两轮式组件的分体四轮式涡轮冷却器,不限制两轴安装的相对位置,形成分体四轮升压式高压除水ACS(简称分体四轮式ACS)。另外,还进一步采用焓参数法对比分体四轮式ACS和四轮式ACS的热力性能,并搭建分体四轮式ACS原理样机开展系统性能摸底测试。本文研究成果为国产大飞机ECS的研制提供了技术储备。

1 系统原理

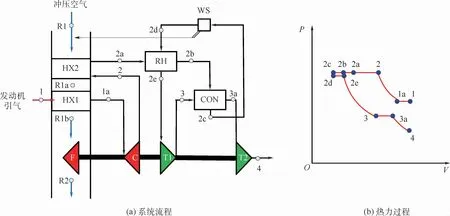

现役飞机采用的四轮式ACS流程及热力过程如图1所示。图中:P为各状态点压力,kPa;V为各状态点体积,m3/kg。该系统工作原理是:增压空气(发动机引气或电动增压空气)进入初级散热器HX1中冷却,在压气机C中进一步被压缩,出口的高温高压气体进入次级散热器HX2冷却,然后依次经过回热器RH和冷凝器CON的热边,空气在流动过程中达到饱和凝出水分,进入水分离器WS中分出游离水,出口的干燥空气经过回热器RH冷边后在一级涡轮T1内膨胀降温,经过冷凝器CON冷边后在二级涡轮T2中再次膨胀,达到ACS出口温度和压力的要求。系统中分出的水可以喷入次级散热器冷边,增强换热效果。换热器冷边的冲压空气由风扇F驱动。风扇及压气机由一级涡轮和二级涡轮共同驱动。从结构上来说,四轮式ACS中的2个涡轮叶片、1个压气机叶片、1个风扇叶片等4个高速旋转部件需要在同一转速下保持高性能的工作状态,部件间的流量、效率、功率受到转速的制约,系统设计难度较高。波音公司在新研发的B787客机上已经停止使用这种共轴四轮式系统,而是采用单独电机驱动风扇,两级涡轮共同驱动压气机[20]。

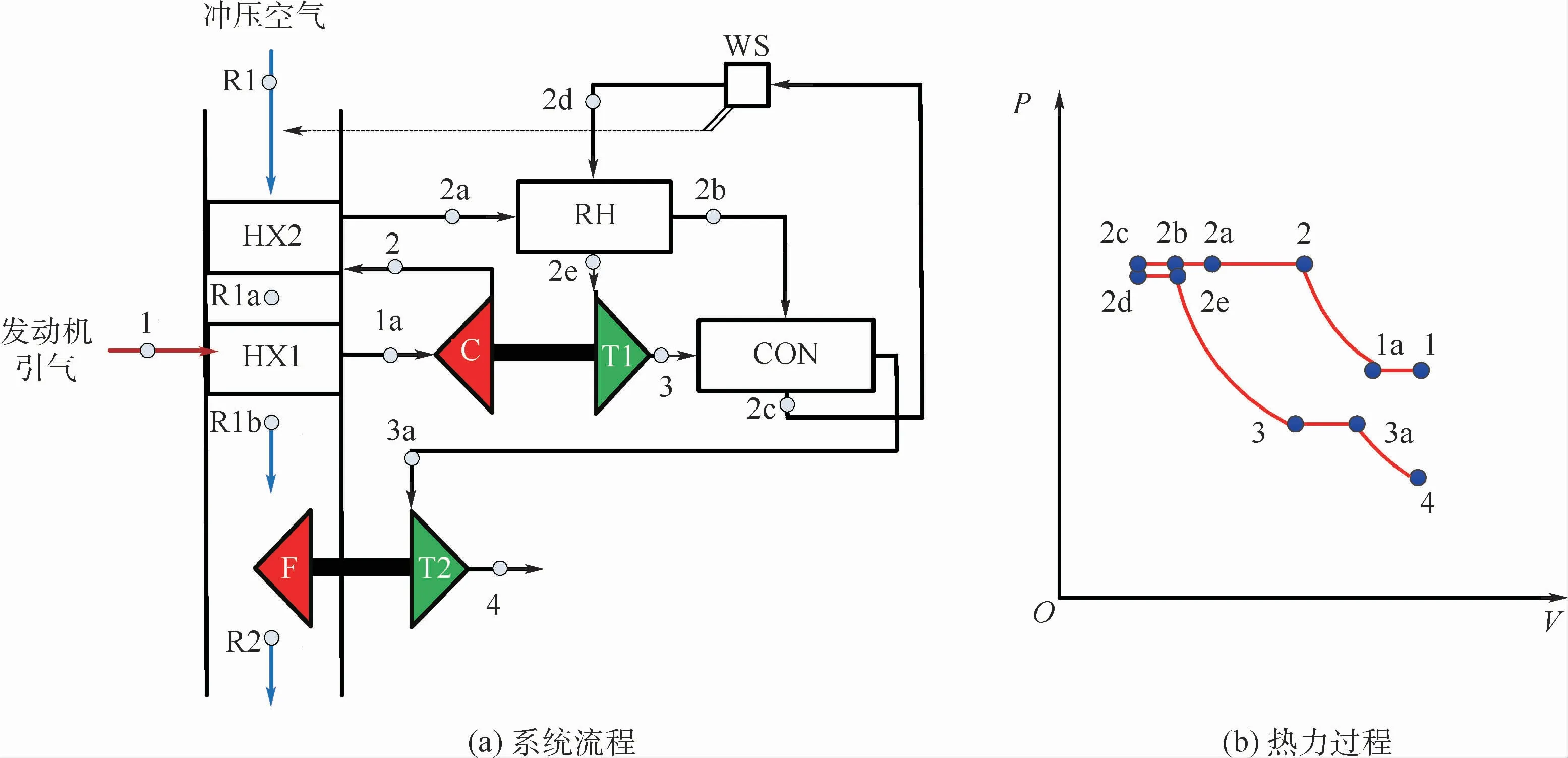

本文提出的分体四轮式ACS流程及热力过程如图2所示。一级涡轮与压气机同轴,对空气进行压缩;二级涡轮与风扇同轴,抽吸换热器冷边冲压空气。空气经历了与四轮式ACS相同的热力过程,在涡轮内实现双级膨胀,保证了系统的制冷性能。但是该系统与四轮式ACS的不同之处在于:压气机C和风扇F由一级涡轮T1和二级涡轮T2分别驱动,解除了4个部件转速一致的限制。分体四轮实际是由一个涡轮-压气机涡轮冷却器和一个涡轮-风扇涡轮冷却器代替了一体化四轮式涡轮冷却器(涡轮-涡轮-压气机-风扇)。

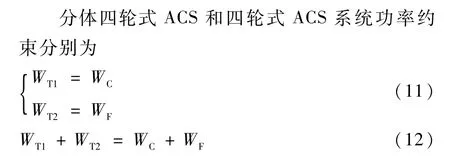

从图1和图2的热力过程可以看出,尽管系统结构存在差异,但空气经历的热力过程一致。分体四轮式ACS与四轮式ACS一样采用双级膨胀,可解决冷凝器的冻堵问题;不同点在于:分体四轮式ACS将涡轮-压气机、涡轮-风扇组件安装在2根轴上,对系统总约束来说增加了一个功率平衡方程,实现了2级涡轮的解耦控制,减弱了部件匹配的难度。

图1 四轮式ACS流程及热力过程Fig.1 Schematic diagram of four-wheel ACS flow and thermal process

图2 分体四轮式ACS流程及热力过程Fig.2 Schematic diagram of split four-wheel ACSflow and thermal process

2 理论分析

2.1 焓参数法

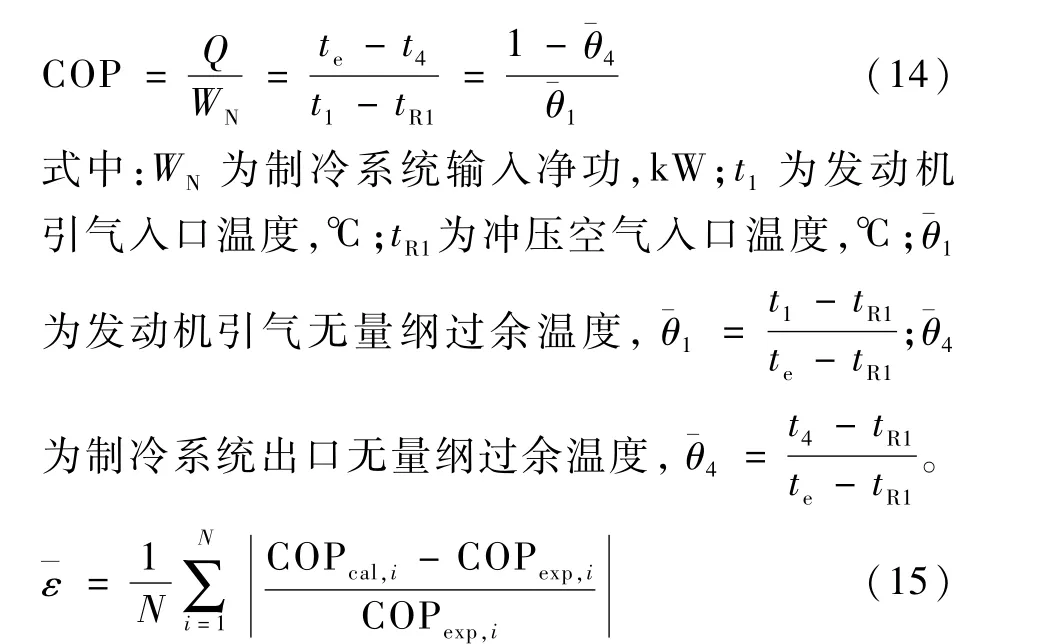

为进一步评估分体四轮式ACS与四轮式ACS之间的性能差异,利用焓参数法对系统进行数学建模及热力计算。该方法适用于复杂的ACS仿真,已在两轮式、三轮式及四轮式ACS中得到应用[21-23]。焓作为状态参数表征了两相工质热质交换的动力学特征,是对湿空气温度和含湿量的综合描述。以0℃的空气与0℃的液态水为零参考焓值点,湿空气各点焓与温度、含湿量和饱和含湿量有如下函数关系:

系统中包括初级散热器、次级散热器、回热器、冷凝器等4个换热器,冷边流量大于等于热边流量,其焓效率为

式中:ηHX为换热器效率;hh,i为换热器热边进口焓值,kJ/kg;hh,o为换热器热边出口焓值,k J/kg;hc,i为换热器冷边进口焓值,kJ/kg。

式中:TR1为冲压空气滞止温度,K;PR1为冲压空气滞止压力,kPa;T∞为环境温度,K;k为等熵指数;P∞为环境压力,kPa;Ma为飞机飞行马赫数。

式中:WT1为一级涡轮输出功率,k W;WC为压气机输入功率,kW;WT2为二级涡轮输出功率,kW;WF为风扇输入功率,kW。

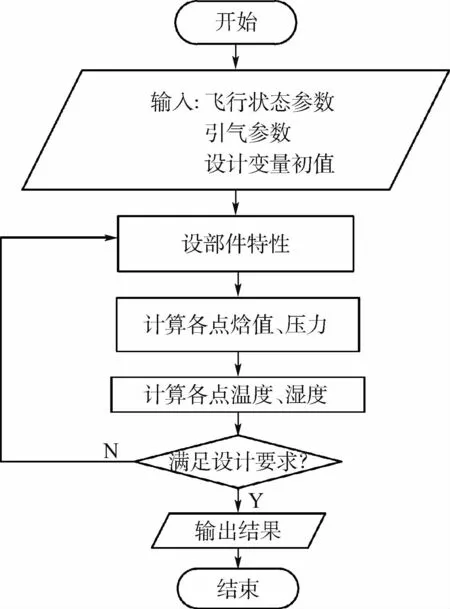

运用焓参数法可以匹配出各点状态参数及关键部件的性能指标,计算流程如图3所示。

图3 焓参数法计算流程Fig.3 Calculation flow chart of enthalpy parameter method

2.2 算例分析

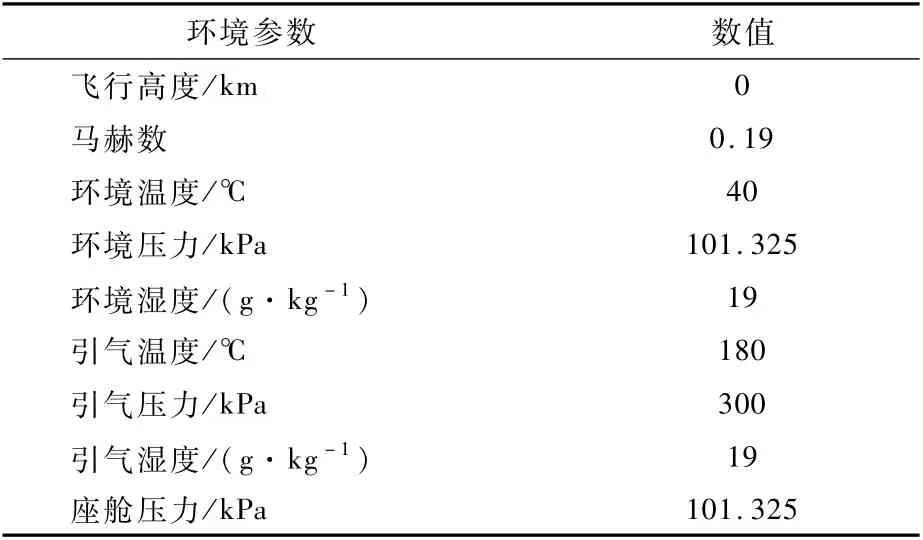

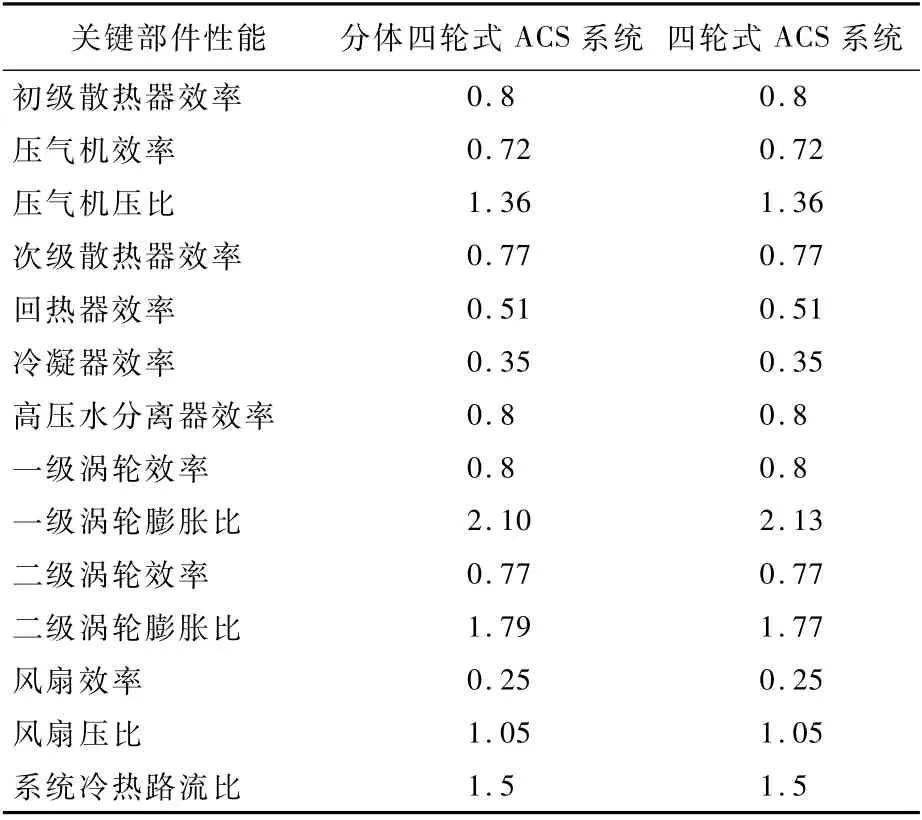

以传统的发动机引气-地面起飞工况为例进行计算,环境参数参照MIL-STD-210[1]中的热天大气数据,计算工况为地面起飞,环境参数如表1所示,关键部件的性能匹配结果如表2所示。

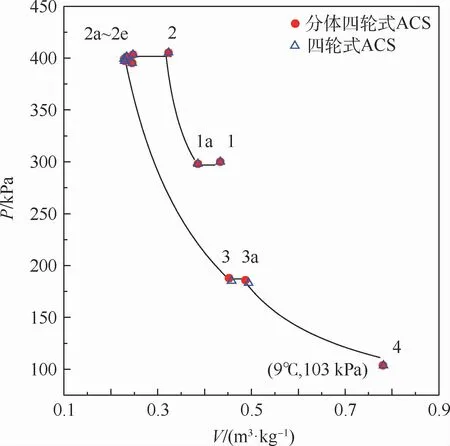

图4显示了分体四轮式ACS与四轮式ACS计算结果的P-V图。可以看出,系统内各状态点在热力图上的分布,2个系统热力过程基本一致。引气在初级散热器内释放热量,减少了压气机的输入功率。空气经压气机进一步压缩后处于高温高压状态,增大了次级散热器内的换热温差,同时高压状态下露点温度更高,冷凝器中的空气更容易凝出水分。空气经一级涡轮膨胀后,可以保持温度处于零上,从而避免冷凝器冻堵。冷凝器出口空气二次膨胀,进一步降低空气温度。经过对比,分体四轮式ACS系统的热力性能与四轮式ACS基本一致,也更加符合国内的技术水平,是大型民机国产化的合适方案。

表1 飞行环境参数Tab1e 1 F1ight environmenta1parameters

表2 关键部件性能匹配结果Tab1e 2 Matching resu1ts of kev components

图4 分体四轮式ACS与四轮式ACS仿真结果对比Fig.4 Comparison of simulation results of split four-wheel ACSand four-wheel ACS

3 试验平台

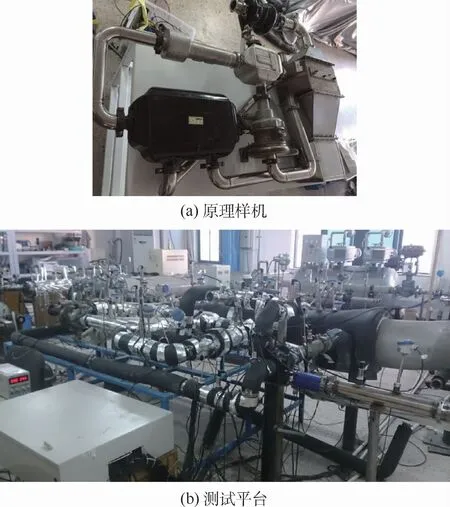

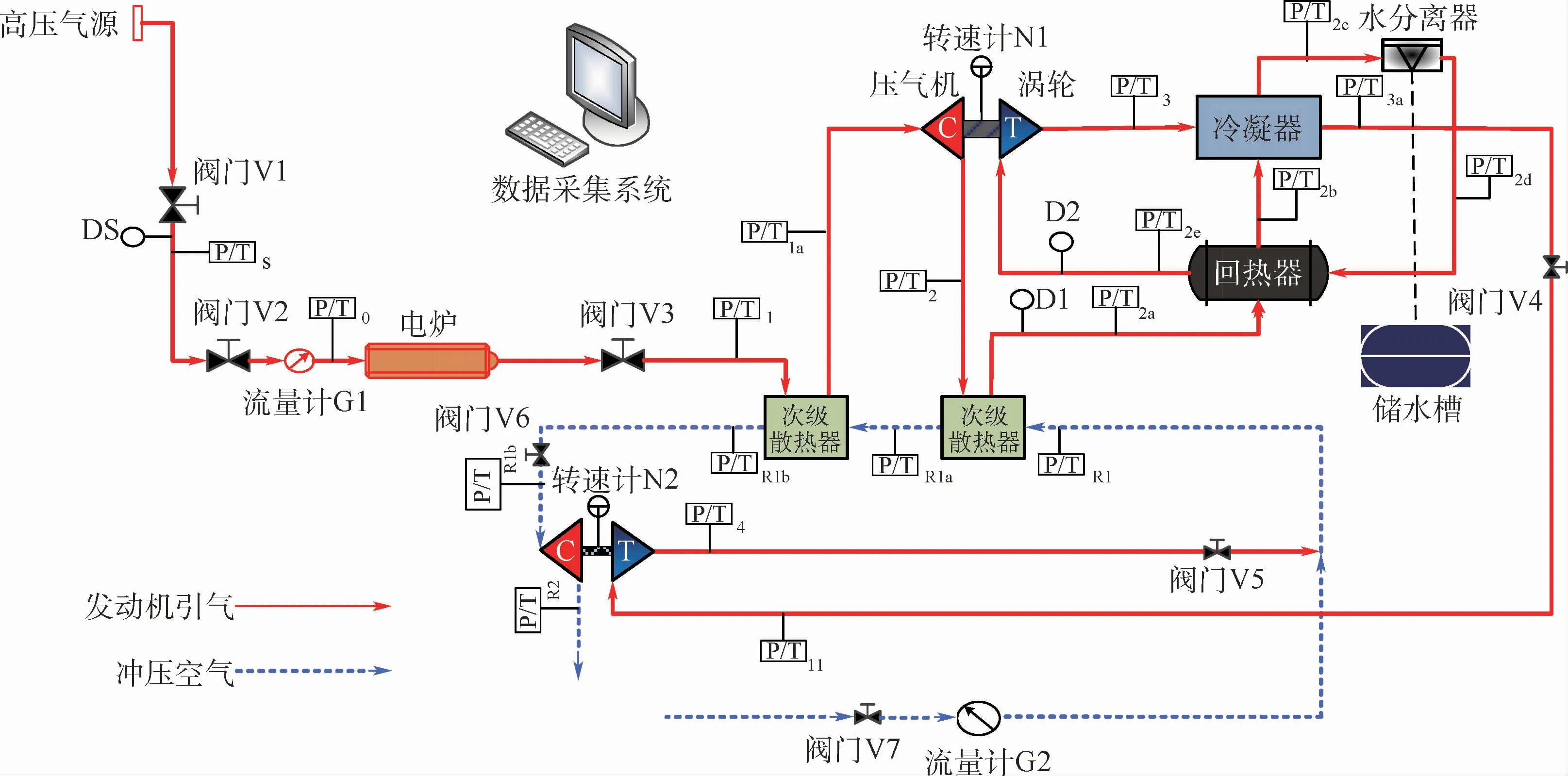

为测试分体四轮式ACS的可行性及其性能,集成原理样机如图5(a)所示,系统外形尺寸为1 200 mm×770 mm×320 mm。搭建分体四轮式ACS测试平台如图5(b)所示。分体四轮式ACS测试平台流程如图6所示,试验台由3部分组成:发动机引气模拟系统、冲压空气模拟系统及待测试的ACS。

发动机引气模拟系统提供驱动ACS工作的高温高压空气。来自实验室气源常温干燥的高压气体流经电炉被加热后,供入待测试的ACS中。通过控制电炉的加热功率来模拟发动机引气的温度,通过阀门V1~V3调节发动机引气的流量,引气压力由气源压力确定。

图5 分体四轮式ACS实物图Fig.5 Picture of split four-wheel ACS

冲压空气模拟系统提供初级散热器和次级散热器的冷边空气。利用分体四轮式ACS系统中的风扇帮助克服空气流动阻力。在试验过程中,将涡轮出口空气直接通入系统冷边作为热沉,空气流量不足时,可以打开阀门V4进行补充。

分体四轮式ACS主要由初级散热器,次级散热器、回热器、冷凝器、涡轮-压气机涡轮冷却器,涡轮-风扇涡轮冷却器、高压水分离器等部件构成。样机中各部件均为实验室内现成组件,未按照算例中的部件特性匹配结果进行研制。

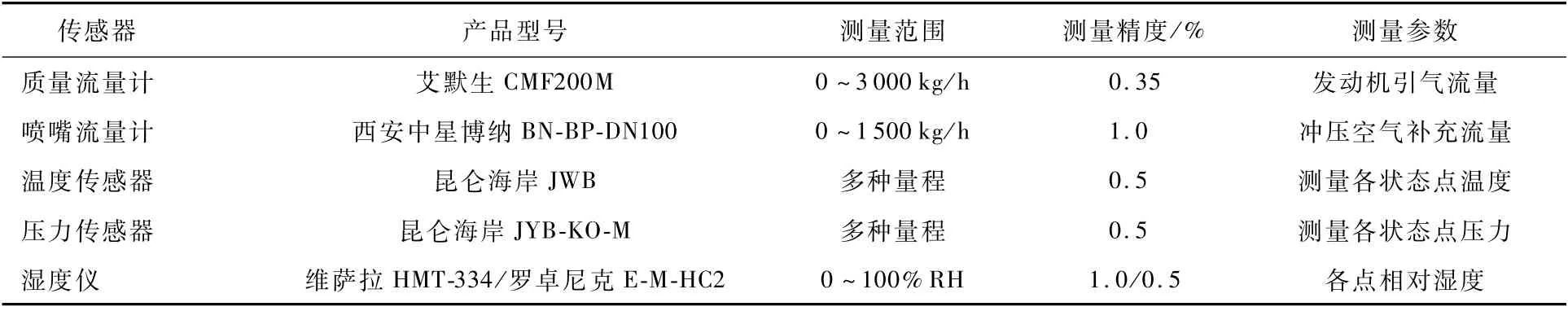

试验过程中,测试ACS在不同入口温度、压力、流量下的热力性能。利用流量计G1、G2分别测量模拟引气和冲压空气的空气流量。利用温度、压力传感器测量各状态点的温度和压力。利用湿度传感器DS、D1、D2测量空气相对湿度。利用转速计N1、N2分别测量涡轮-压气机和涡轮-风扇组件的转速。试验系统中测量仪器明细如表3所示。试验数据通过数据采集系统自动记录和保存。

图6 分体四轮式ACS测试平台流程Fig.6 Flow chart of split four-wheel ACS test bench

表3 测量仪器性能Tab1e 3 Performance of measurement instruments

4 结果与讨论

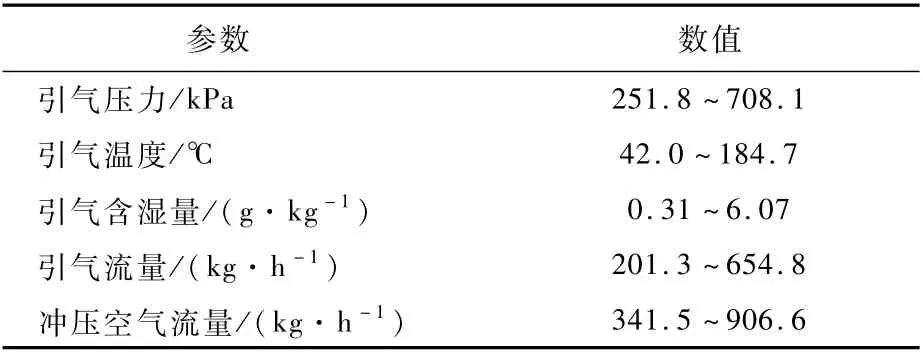

测试过程中,模拟发动机引气和冲压空气的入口状态如表4所示,共获得65组数据,其中系统出口温度最低达到-34.2℃。系统出口冷空气供入座舱,吸收座舱热载荷及电子设备热载荷,最后排出舱外。座舱排气温度te一般取35℃,根据系统出口温度和引气流量,按照式(13)可以计算出分体四轮式ACS的制冷量:

Q =Gfcp(te-t4)/3600 (13)式中:Q为系统制冷量,k W;Gf为模拟引气流量,kg/h;cp为空气比热,kJ/(kg·K);t4为分体四轮式ACS 系 统 出 口 温 度,℃;te为 座 舱 排 气温度,℃。

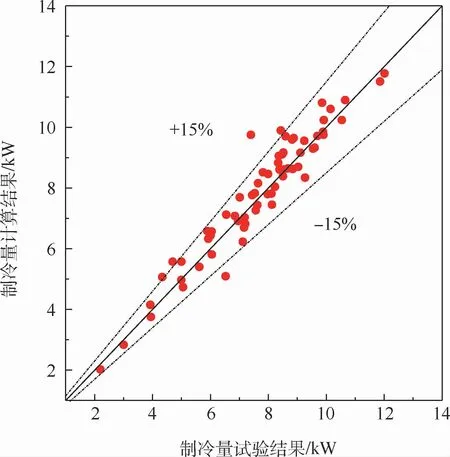

除了利用试验测量的系统出口温度外,本文按照焓参数法计算了不同试验工况下系统出口温度(进气参数及部件性能等输入条件参照试验数据),分别得到制冷量的试验结果和计算结果,两者对比如图7所示。计算结果与试验结果的误差基本在±15%以内,验证了焓参数法预测ECS热力性能的可靠性,这也说明本文对于分体四轮式ACS和四轮式ACS系统的热力性能一致的结论是正确的。测试结果显示,系统最大制冷量为12.0 k W,此时引气入口流量为634.0 kg/h,入口温度为84.7℃。

表4 分体四轮式ACS测试工况Tab1e 4 Test conditions of sp1it four-whee1ACS

图7 分体四轮式ACS制冷量计算与试验结果对比Fig.7 Comparison of refrigeration capacity calculation and test results of split four-wheel ACS

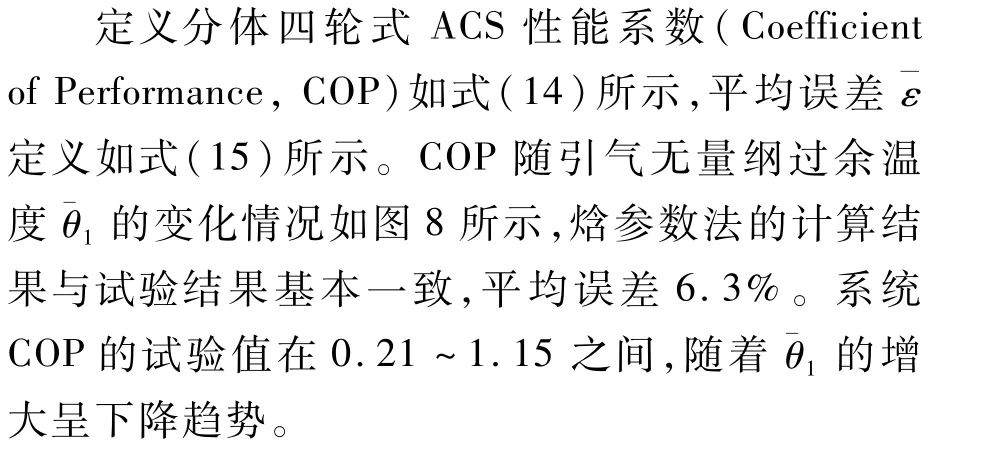

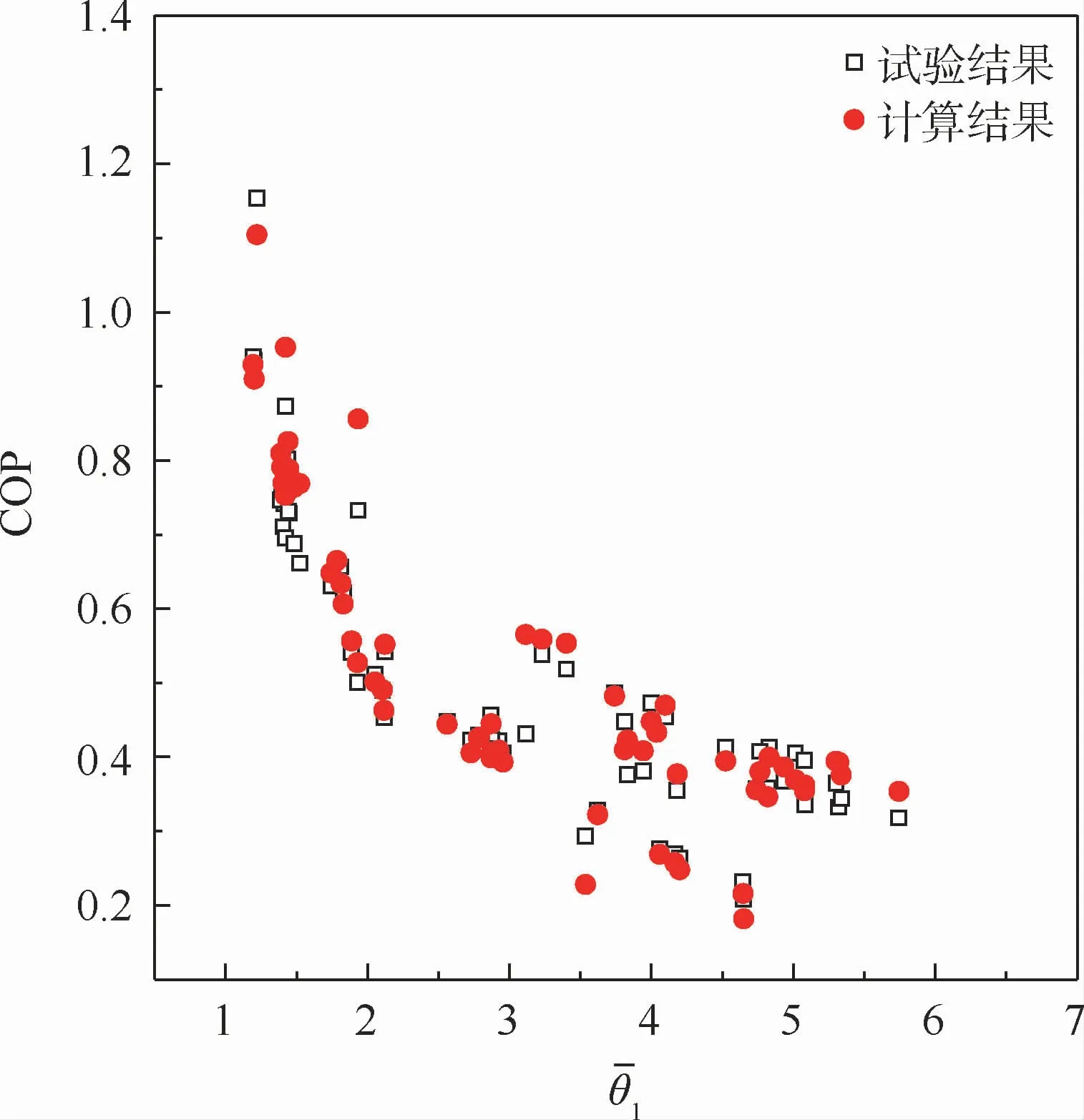

式中:N为工况数;COPcal,i为第i个工况的COP计算结果;COPexp,i为第i个工况的COP试验结果。

图8 分体四轮式ACS的COP随 的 变化Fig.8 Variation of COP with of split four-wheel ACS

5 结 论

1)本文提出的分体四轮式ACS利用涡轮-风扇、涡轮-压气机2个两轮式涡轮冷却器替代了四轮式涡轮冷却器,实现两级涡轮膨胀,取消4个高速部件转速一致的限制。由于国内两轮式涡轮冷却器研制技术成熟、性能水平高,因此,所提系统可降低现役先进旅客机四轮式ACS的制造难度,有望实现“中国造”的大飞机环境控制系统。

2)基于焓参数法分析了分体四轮式与四轮式ACS的热力过程,结果显示尽管结构不同,2个系统的热力性能仍保持一致。

3)65组不同工况摸底试验表明,分体四轮式ACS 原理样机系统出口温度最低为-34.2℃,最高制冷量为12.0 kW,系统COP最高为1.15。

需要说明的是,因研制周期和经费约束,本文原理摸底试验中的部件选型未能根据系统性能热力计算获得的参数进行研制,而是基于已有的某型歼击机环境控制系统的成熟部件。