浅谈成品油管道清管作业工艺中的潜在问题和对策分析

2021-01-05肖茗月

摘 要:为保障成品油长输管道的平稳、安全运行,成品油管道应开展周期性清管工作,清除成品油管道内的泥沙、铁屑、管道存水等杂质,以达到防止油品质量受到影响、提高管输效率、保障安全运行的作用。在成品油管道清管的过程中,可能会出现清管器发送失败、清管器在管道中卡阻或滞留等问题,存在潜在的清管污油大面积增加或管道局部停车的风险,因此需要针对清管工艺过程中潜在的问题进行分析并提出相应的解决方案。本文将系统地介绍成品油管道清管作业的基本工艺流程,并分析清管过程中可能出现的问题。针对潜在的问题,提出相应解决方案,为未来我国成品油输送业务中的清管工作提供借鉴。

关键词:成品油管道;清管作业;清管存在的问题

1 绪论

成品油管道作为输送成品油的通道,其管道钢材的抗腐蚀性、管道内流体的流通性是成品油安全运输的重要保障。在成品油的运输过程中,通过对各类阀门的开关控制,可以调节整个运输过程中的压力以控制成品油的流动速度,实现跨区域调度成品油输送的目的。在此过程中,由于成品油管道运行过程中整个管道输送过程压力、流量的不断变化,同时管道长期的运行,也存在不同油品的成品油顺序输送等混输现象的存在,因此会导致潜在的腐蚀、堵塞或管道存水等现象。为保证管道清洁干净、检查管道完好性情况,成品油管道一般均需要进行周期性的清管作业。国内许多学者针对油气输送管道的清管技术展开了研究,如董爽[1]认为,通过使用清管器,对成品油管道进行清管通球操作,可以有效解决油气管道的腐蚀、堵塞等问题。赵宁等[2]介绍了清管器的基本工作原理,清管器主要是在动力的作用下沿管道内壁顺管输方向移动,通过刮、刷、顶推作用,实现管道内污物杂质的清理效果。宋殷俊等[3]针对天然气输送管道清管作业中存在的常见故障展开研究,认为在清管器运行和故障处置过程中,应合理控制压差,防止因清管器突然启动或运行速度过快导致的潜在风险。邹航宇[4]认为清管作业应制定标准化的清管作业方案和操作卡,以应对潜在风险。蔡亮等[5]以俄罗斯清管技术标准为研究对象,通过借鉴俄罗斯的先进经验和做法,为我国清管技术的发展提供了建议。综合来看,国内对油气行业清管作业的工艺和潜在问题已经有了一定的积累,但针对成品油管道清管工艺和潜在的问题尚无系统性的论述,也缺乏完整的应对方案措施。本文将从清管器选择、操作流程等方面介绍成品油管道清管工作的具体内容,分析清管工作中潜在的问题,并有针对性地提出解决方案,为成品油管道输送过中清管工作提供借鉴。

2 清管器选择及清管工艺流程

成品油管道清管一般采用泡沫清管器、机械清管器等清管设备。其基本工作原理是:当管道中充满油品后,通过管道的压差推动清管器在管道中运行,通过清管器上的清理设备,对管道内部附着的或游离的杂质进行击碎和清理,以达到清洁管壁的作用。成品油管道清管一般在柴油介质中进行清管,可以有效地降低清管的安全风险[6]。

泡沫清管器,又称聚氨酯清管器,是目前广泛应用的清管器类型,具有质地较轻、硬度较低、通过能力较强、易磨损的特点,常用于成品油管道日常清管及管道投产前期使用。软体清管器与管壁接触面积较大,能够有效地清除管壁上的水等成分。

机械清管器主要材质为钢质骨架安装橡胶皮碗,并根据清管需求不同安装不同配件,如皮碗、直板、测径板、钢刷、磁体等。组成的皮碗清管器可用于清扫管道中的杂质;直板清管器密封性较好,常用于管道投产使用,用于隔绝油水或其他介质;带测径板清管器常用于管道内检测前的清管工作,铝制测径板用于确认管道变形情况;磁性清管器可利用磁体的磁性,吸附管道内壁的铁屑等金属杂质。根据目标管道的实际情况,选取不同类型的清管器,可实现不同方式的管道清洁。

除清管器外,清管工艺还需要清管发送装置、接收装置等设备,整个清管工艺可以分为清管器发送和接收两部分。

清管器发送步骤主要包括:

(1)发球筒排油,确认压力仪表盘归零后,将清管器推入发球筒;

(2)通过发球筒旁路阀门,引入柴油,然后打开排气阀进行发球筒排气,直至压力平衡、柴油充满管道,关闭旁路阀门;

(3)记录上述工作完成时间,并记录清管器发送时间,同时通知下游接收点;

(4)时刻关注管内压力变化,有异常及时停止,确保安全。

清管器接收步骤主要包括:

(1)確认清管器已经到达下游站场收球筒后,关闭收球流程;

(2)打开收球筒排污阀进行排油泄压,待压力归零后,打开收球筒;

(3)清除收球筒内杂质,并取出清管器,关闭收球筒;

(4)判断管道的清洁程度,确定是否继续进行后续清管工作。

3 清管过程中的潜在问题及解决方案

根据在实际工程运行过程中的长期经验发现,清管过程普遍存在清管器破损、清管器发射失败、清管器卡阻或滞留、清管器接收失败等问题。其中,清管器卡阻或滞留问题又可细分为多种情况下的具体问题,包括清管器过盈量过大、外管道变形、清管器过弯卡阻等问题。

3.1 清管器破损

清管器的选择应参照管道承压等级能力,根据实际压力设备的承压等级选取合适的清管器。当清管器在管道内运行时,假如清管器无法承受管道运行压力,清管器将发生破裂。与此同时,在清管器通过截断阀室时,由于阀门没有保持全开或部分管道发生较大变形,容易造成清管器受到挤压而导致破损。

针对上述问题,一般性的解决方案为:应在设计阶段按照标准制作清管器;清管器的强度应不低于管道设计压力;清管器通过能力应不低于1.5倍管道内径;清管前对清管器需通过的阀门进行确认,确保阀门处于全开状态。

在清管器的选择过程中,还应当关注一个关键概念——过盈量。过盈量是指基本尺寸相同的相互结合的孔和轴公差带之间的关系,即过盈量的大小将决定清管器与管道结合的松紧程度。在选用清管器时,过盈量不宜过大或过小。过盈量越大,清管器与管壁之间的阻力过大,当摩擦阻力过大于驱动力时,可能造成清管器卡阻在管道内部。过盈量过小,造成清管器与管道内壁的密封性较差,造成无法有效清除管壁杂质的情况。对于成品油管道,一般采用3%-8%过盈量的清管器,对于日常成品油管道清管,采用3%-5%过盈量的清管器;对于新投产管道或管道投产期间等杂质量、污油量较大的管道,选用5%-7%的清管器,达到更好的清洁效果。因此,在清管作业实施前,应根据实际情况,选取合适的清管器过盈量。

3.2 清管器发射失败

清管器发射失败问题的主要原因一般是人为操作原因导致。例如在清管流程中的导通发球流程或引油排气阶段,由于清管流程阀门未开关到位,管内压力未泄完,导致管道并未完全导通,清管器无法通过阀门进入管道中。或是发球操作过程中,清管器启动压力过小或启动流速过低,造成清管器缺少动力运行,无法克服与管道之间的阻力。

解决方案:清管前对清管相应流程及设备进行测试及调试,确认清管流程相关设备具备通球的条件;加强操作实施管理标准的规范,严格制定操作流程。

3.3 清管器卡阻或滞留

当清管器到达阀室及下游站场时间晚于计算时间或者长时间未到达下游站场,清管器可能出现卡阻或者滞留的情况。具体而言,可分为以下几种原因导致该类问题的发生。

3.3.1 清管器过盈量过大

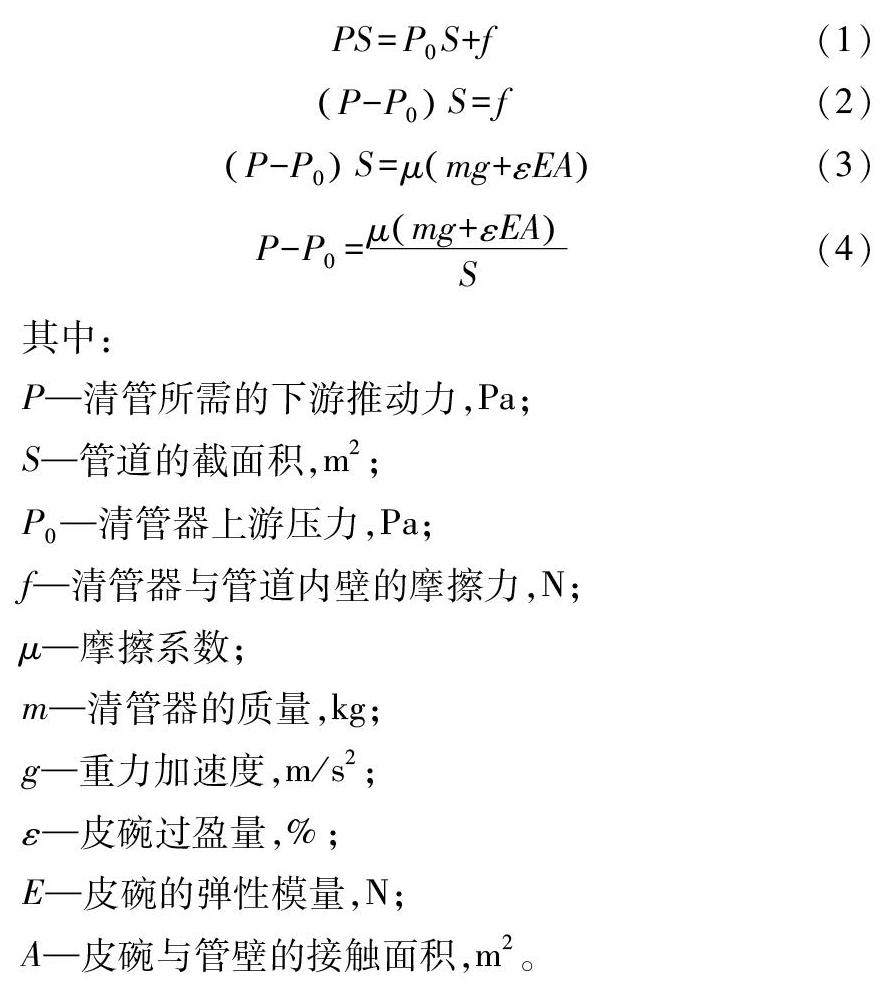

为达到清管器对管道的清管作用,清管器对于管道内壁存在一定的过盈量。清管器的过盈部分将对管道产生径向上的压力,清管器与管壁之间的接触会产生管壁上的摩擦力。因此,过盈量是决定清管器与管壁摩擦力的关键参数,合理的过盈量选取是清管工作能否如期进行的关键。基于戴斌等[7]的研究,清管器在成品油管道中的运行过程中主要会受到两个方向的受力,即上游站场主输泵等设备提供的推动力和清管器与管道的摩擦力,以皮碗清管器为例,对清管器在运行中的受力分析可得:

其中:

P—清管所需的下游推动力,Pa;

S—管道的截面积,m2;

P0—清管器上游压力,Pa;

f—清管器与管道内壁的摩擦力,N;

μ—摩擦系数;

m—清管器的质量,kg;

g—重力加速度,m/s2;

ε—皮碗过盈量,%;

E—皮碗的弹性模量,N;

A—皮碗与管壁的接触面积,m2。

由公式(4)可知,当皮碗的过盈量选取过大时,对清管所需的推动力要求就越高。由于一般现场设备的选型都是固定的,推动力有上限,不能高于管道的承受的压力等级,也导致了过盈量的选取有一定的限制,当超过限制值时,可能会由于推动力的不足导致清管器卡阻或滞留。因此,在选取清管器的过盈量时,应参照公式(4)进行计算。

3.3.2 外管道变形

因管道所处区域局部的地质条件发生变化,导致管道产生重大变形,清管器无法通过该变形点,造成清管器滞留或卡阻。对于外管道变形情况不明的管道,可以先发送泡沫清管器或带测径板的泡沫清管器等材质变形率较大、通过能力较强的清管器,根据实际清管效果及测径板变形情况,可以进一步使用皮碗清管器或带皮碗的清管器;当清管出的清管杂质量较少、污油量相对较少时,可以采用钢刷或磁力钢刷清管器。

3.3.3 清管器过弯失败

当清管器通过管道的弯头点或变径点时,有可能出现清管器卡阻。该问题主要是由于清管器的长度设计未参考管线中弯头点的尺寸,因此在选用清管器时,清管器的长度选择应满足可以通过曲率半径1.5倍的清管器,避免因长度过长导致清管器卡阻在管线中。

3.4 清管器接收失败

在清管作业过程中,有时会发生下游站场无法在预计时间内接收到清管器的现象,此时管道内部也未见压力异常,油品输送正常,无法通过压力和输送状态来判断是否出现卡阻。发生此类情况时,可能的原因主要包括:清管器在运行过程中解体,随下游流程的排油、清洗过滤器等操作被排出;清管器被挤入管线支线位置,而清管器的停滞并未对整个管线运行造成影响。

发生清管器解体的原因也有很多,包括清管中前后压差过大、运行速度过快、管道内有突出的硬性异物或清管器本身的质量存在问题等。发生此类事件时,应及时制定清管作业方案,及时将残余清管器设备排出,防止破损的清管器进入其他管路造成堵塞,确保管道畅通。

当发生清管器被挤入管线支线位置时,应尽早开展第二次清管,调整过盈量,将被卡的清管器排出,同时,针对发生该问题的管线,应在以后的作业中管线中的三通处应安装适合的格栅三通,避免清管器吸入进站管线或发生停滞。

4 结论

本文针对成品油管道清管作业的工艺流程进行了介绍,分析了清管作业中可能出现的主要问题,并针对各类问题提出了相应的解决方案。研究发现,在清管作业过程中可能出现的问题包括清管器破损、清管器发射失败、清管器卡阻或滞留、清管器接收失败等问题。其中,清管器卡阻或滞留问题又可细分为多种情况下的具体问题,包括清管器过盈量多大、外管道变形、清管器过弯卡阻等问题。解决上述问题的整体思路和主要关注点为:

(1)在清管作业前,应做好清管作业方案,相关操作人员应按照清管作业方案进行宣贯学习并做好安全分析分析工作。

(2)清管作业前应对根据管道前期清管情况及外管道检查情况,并对管道前期清管情况进行详细分析,对管道的杂质堆积情况、管壁变形情况进行初步了解,并根据分析结果选择清管器类型,对于管线内部情况不明的管道,可采用变形率较大的软体球进行清管。

(3)收发球作业过程中应确认收发球流程及阀门畅通,避免清管器发送失败或造成挤压破裂。

(4)清管作业过程中应保持管道压力监控,若出现清管器卡阻或滞留的情况,应及时定位清管器所在位置,利用提高管道压力、追加发送清管器等方式,将清管器推出,若采取以上方式无效,应利用管道封堵等方式,将清管器取出。

(5)尤其注重清管作业流速设计,流速过快使清管器与成品油管道管壁磨损过大,破坏管道内壁,同时还有可能造成对站场设备的冲击,产生静电或对设备损伤较大。

(6)成品油管道清管是存在一定的运行风险的,为降低成品油管道清管作业风险,应对清管器结构、管道基本参数、管道输送压力、流量等进行全面了解,根据对管道分析内容,制定详细的清管计划,做出应急预案内容,对可能发生的问题进行预想和推演。

(7)随着成品油管道输送自动化程度越来越高,在制定操作程序时,应充分考虑系统关联设备的联锁或自控动作,避免因其他设备的联锁或自控动作導致意外发生。

参考文献:

[1]董爽.油气管道清管技术分析[J].科学技术创新,2019(28):56-57.

[2]赵宁,马爽.油气管道清管技术探析[J].渤海大学学报(自然科学版),2020,41(01):86-89.

[3]宋殷俊,周雪,王玉梅,等.清管作业常见故障的分析与处置[J].石化技术,2020,27(11):247-248.

[4]邹航宇.输油管道清管作业标准化管理与探讨[J].石油石化节能,2021,11(08):23-25+4.

[5]蔡亮,赵金赢,郭晶,等.俄罗斯管道清管技术标准分析[J].石油规划设计,2017,28(03):8-11+31.

[6]刘长青.清管过程的受力特性及管内流场分布形态研究[D].华东理工大学.2018.

[7]戴斌,陶志钧.皮碗式清管器的磨损和长度特性研究[J].上海煤气,2008(2):6-9.

作者简介:肖茗月(1993— ),女,汉族,辽宁盘锦人,硕士,助理工程师,研究方向:成品油工艺技术管理。