基于STM32F103的一种新型前混式商用燃气炉控制系统

2021-01-05陈舒生李荣浩张晓龙

陈舒生 李荣浩 张晓龙

摘 要:传统商用燃气炉是将高浓度煤气(不能直接点燃)在燃烧室内按照给定比例与空气混合,然后点燃使用,为使用者提供所需火力。混合过程发生在燃气炉内,且由于混合比例是系统的固定参数,导致无法随意改变燃气炉的火力大小。由于混合过程发生在燃气炉内,给使用时的安全性带来不稳定因素,且使用者无法随意改变燃气炉火力大小,也给使用带来困扰。本文提出一种基于STM32F103的一种新型前混式商用燃气炉控制系统由于解决现有的后混式商用燃气炉在使用时带来的种种不便。

关键词:前混式;STM32F103;燃气炉;控制系统;无级调速;PWM波

Abstract:Traditional commercial gas furnaces mix high concentrations of gas(which cannot be ignited directly)with air in the combustion chamber at a given proportion and then ignite for use to provide the user with the required firepower.The mixing process takes place in the gas furnace,and because the mixing ratio is a fixed parameter of the system,it is not possible to change the firepower size of the gas furnace at will.Since the mixing process takes place in a gas furnace,it brings instability to the safety of use.And users can not change the size of gas furnace fire also to the use of trouble.In this paper,a new type of pre-mixed commercial gas furnace control system based on STM32F103 is proposed to solve the inconvenience caused by the existing post-mixed commercial gas furnace in use.

Keywords:Front-mixed;STM32F103;gas furnace;control system;Stageless speed-controlled;PWM wave

一、緒论

商用燃气炉作为一种重要的烹饪工具,目前已经在餐饮业得到了广泛使用。根据数据显示,目前我国各餐馆,食堂保守估计拥有超过900万个商用燃气炉。这些燃气炉多属于前混式,且无法进行无级调速,造成使用者在使用时无法自主进行火力大小调节;且由于传统的排风系统与燃烧系统设计的不合理造成了燃气在燃烧时不充分,表现为燃气炉火焰呈现棕黄色而不是充分燃烧时的青蓝色。以上传统商业燃气炉的缺陷导致了燃料浪费与安全隐患。因此本文针对传统商用燃气炉的种种缺陷,从控制系统领域出发,针对火力大小自由调节、安全使用等问题,设计由单片机控制的前混煤气供给,点燃与废气排出等多项控制为一体的前混式商用燃气炉控制系统。

二、基于STM32F103的一种新型前混式商用燃气炉控制系统

新型前混式商用燃气炉控制系统分为整流调速部分,系统控制部分和加速室部分三大部分,三大部分的关联图如图1所示。整流调速部分是实现无级调速的基础,通过控制产生不同占空比的PWM波从而实现对直流电机转速的无极调速,再通过相关的硬件配合最终实现火力调控方式的灵活化。系统控制部分是以STM32F103C8T6最小系统板为中枢的,是实现“自动控制”和“可视化”的主要单元,主要功能包括信号处理,信息显示,统筹控制等。加速室部分是此系统的底层硬件部分,主要功能是在防止可燃的前混燃气与直流电机转子直接接触的前提下为前混燃气提供动能。既是实现无级调速的重要硬件,也是保障设备安全性的重要单元。具体的实现细节将在相关硬件结构设计中详述。

为实现无极调速要将原来的后混燃气改为前混燃气。系统通过改变进气流量就可以直接改变火力大小,实现火力大小的无极调控。把后混燃气更换为前混燃气也让混合过程不发生在燃气炉内,在减小安全隐患的同时也降低了设备自重,为设备的量产阶段降低成本和减少资源浪费,实现火力调控方式的灵活化为系统的数据处理提出了更高的要求。由于嵌入式单片机具有体积小、运算能力强、价格低和使用场景广泛等特点,故系统选用以STM公司的STM32F103C8T6芯片为核心的最小系统板作为数据处理,逻辑控制,信号加工与传送和实现无极调速的主控单元;选用AC220V~DC48V整流装置作为系统调速电机的基准电压来源;选用48V直流电机作为调速执行单元;选用H20R1203型号的IGBT作为终端控制执行单元。

三、相关硬件结构设计

硬件是实现功能的基础也是落实控制指令的执行单元,在所述的新型前混式商用燃气炉控制系统中主要的硬件单元有两个,分别是加速室部分和整流调速部分。

(一)加速室部分的硬件实现

由于前混后的燃气已具有可燃性、易燃性,因此燃气不可与电机直接接触,故设计“加速室”。扇叶在“加速室”内与燃气直接接触,转子在“加速室”外,与扇叶通过刚性绝缘轴连接。电机转子与燃气不是直接接触的而是通过刚性绝缘轴让电机转子带动风扇扇叶运动从而带动燃气,使其能以一定的初速度进入燃气炉并在燃气炉燃烧室内点燃。保证安全性的同时为无级调速的实现创造了可能。关于加速室的材料要求主要有以下三点:(1)绝缘;(2)封闭;(3)有一定的防爆能力。建议采用复合材料,即主体由刚性材料打造,内外侧有均匀涂抹密闭绝缘材料的镀层,如多层绝缘漆和聚乙烯镀层。

(二)整流调速部分的硬件实现

整流调速部分的硬件实现是以AC220V—DC48V整流装置为基础将商用220V交流电整流成48V直流电,为48V直流电机正常运行提供最大额定电压,也为变压调速提供电压的原始素材。后续二种变压方式得到的U1、U2都是基于此DC48V电压。调速部分使用“自动PWM波调速”和“手动PWM波调速”两种调速方式,可通过控制方式选择电路选择控制方式。在手动调节火力过程中,使用者通过手动PWM波产生装置上的旋钮,调节手动PWM波产生装置的输出电压U1的大小,U1加在直流电机二端直接改变风扇转速从而调节火力大小。在自动调节火力过程中,STM32F103C8T6最小系统板接收用户通过键盘输入的数值,内部处理后通过引脚高低电平变化形成不同占空比的脉冲波,并将脉冲波通过导线送给相关降压斩波电路,降压斩波电路根据其接收脉冲的不同占空比产生输出电压U2,U2加在直流电机二端直接改变风扇转速从而调节火力大小。关于信息反馈与“可视化”,主要由传感器部分采集的数据与STM32F103C8T6最小系统板中相关程序协调配合解决的。安装在48V直流电机后轴测速盘处的红外脉冲测速装置将转速信息转换成电脉冲信号送给STM32F103C8T6最小系统板的TIM定时计数器接收引脚,实现测速功能。STM32F103C8T6最小系统板将处理好的转速信息送给显示屏,显示屏将转速信息处理为火力大小可视化的呈现给用户。同时用户可以通过工作方式选择按键为STM32F103C8T6最小系统板提供转换信号,最小系统板通过控制对应引脚的电平输出控制工作方式选择电路中的IGBT管,从而实现对调速控制方式的选择。

四、相关参数整定与调试

相关参数整定与调试主要是叙述系统控制部分的控制程序在调试时需要的三个主要参数的获取方法和需要注意地方。

(一)电机相关参数的测量

虽然电机参数在铭牌处已有明确的说明,但由于在使用“自动PWM波”调速时调速精度较高,电机由于年限问题可能会导致较大显示偏差,严重的甚至会导致系统报废。因而需要重新测量电机的相关参数。主要测量的是直流电机转速大小与直流电压大小的线性关系(n=aU-b)和能使电机转子转动的最小电压Umin。将直流电机定子端连接在稳压电源的直流输出端上,由于在使用时电机只带动风扇空转,因此不能使用伴随电机测速,而采用转子端连接光电式旋转编码器通过M/T法测速。先将稳压电源直流输出端调至48V,待测量数值稳定下来后记录电机转速nmax,再逐级减小稳压电源电压至46V,44V,42V……稳定后分别记录下对应的转速n1,当电压减小到4V后以0.1V为一级逐级递减电压,直到电压减小至电机转子无法转动为止,此时的电压为umin1。之后将稳压电源调至0V,以0.1V为一级逐级增大电压,当电机转子刚开始转动而且待测速数值有稳定不为零的迹象时,记录此时电压数值为umin2,继续逐级递增电压到4V,此后从4V开始以2V为一级逐级增加电压直至48V,分别记录对应的转速n2。相关记录表格如下表1。

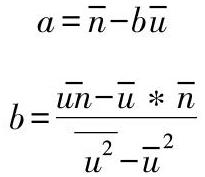

根据表格数据将得到4组(a,b),分别对应反向递减电压(0V-4V),(4V-48V)和正向递增电压(0V-4V),(4V-48V)。取4组的平均值得到最终结果。

(二)自动PWM波产生程序相关参数整定

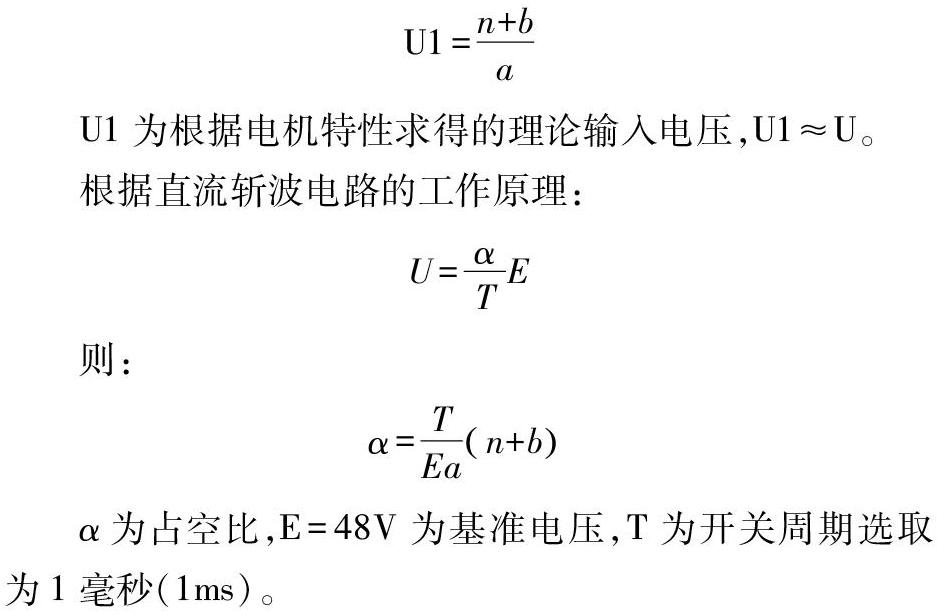

STM32F103C8T6最小系统通过产生不同占空比的脉冲信号调节直流斩波电路中IGBT管的导通时间从而控制直流电机输入端电压大小。

已知,n为期望转速,U为直流斩波电路输出电压,n=aU-b为直流电机输入输出关系。

当自动PWM调速功能被启动时,使用者通过键盘输入期望转速n给控制系统。

U1为根据电机特性求得的理论输入电压,U1≈U。

根据直流斩波电路的工作原理:

则:

α为占空比,E=48V为基准电压,T为开关周期选取为1毫秒(1ms)。

综上可得出在一个开关周期内的控制系统脉冲输出引脚置为1的时间t=α。t是自动PWM波产生程序中关于“如何调速”和“调多少”的相关问题的关键参数。

(三)相关延迟程序的参数整定

以上主要叙述了控制系统的核心技术方面和主体硬件控制基础部分,控制系统的细节控制方面还包括:在控制信号给出后各单元硬件设备的分时启动和顺序运行。如点火指令发出后,直流电机先运行,0.5S后电动燃气阀打开,1S后点火器与排气风机同时启动。在STM32F103C8T6单片机控制指令给出后,各单元硬件设备对相关指令的延迟动作时间因以具体情况为准。这里建议对不同部分实行分块控制,如对整流调速部分和系统控制部分实行实时供电,以确保信息指令发送和接收的时效性。对加速室部分实行超前控制,即燃气阀门开启时间应该在点火指令执行前。对于其他部分,如废气排放等环节实行延迟控制。

五、结语

此前混式商用燃气炉控制系统主要是为了解决市面上同类型大功率燃气炉控制方式不灵活而产生的。此前混式商用燃气炉控制系统投入使用后。当使用人员需要随意改变燃气炉火力大小时,即可通过扭动手动PWM波产生装置上的旋钮调节火力大小,也能够通过键盘输入的方式得到高精度的火力。实现无级调速的同时降低使用难度,使操作更加灵活且容易上手。此外用户可通过显示屏获知燃气炉运行数据,实现基础的人机交互。此不仅为使用人员提供极大的便利,也有利于节约能源与减小安全隐患。

参考文献:

[1]陈文武.一种新型高效的商用燃液化气灶具节能技术[J].广东科技,2009,04.

[2]濮阳槟.基于AT89S52的新型可控燃气炉[J].电子世界,2012,15.

[3]阮毅.电力拖动自动控制系统—运动控制系统[M].机械工业出版社,2016.

[4]王兆安.电力电子技术[M].机械工业出版社,2009.

[5]张淑清,胡永涛.嵌入式单片机STM32原理及应用[M].机械工业出版社,2019.

项目资金:2021-2022年度大学生创新创业

作者简介:陈舒生(1999— ),男,汉族,安徽六安人,本科在读;李荣浩(2000— ),男,汉族,安徽合肥人,本科在读;张晓龙(1999— ),男,漢族,安徽合肥人,本科在读。