黑山露天煤矿分层爆破实验研究

2021-01-05梁斌,张哲,孙静

梁 斌,张 哲,孙 静

(新疆安顺达矿山技术工程有限责任公司,新疆乌鲁木齐 830000)

神新黑山露天矿二标段为2 490 m 标高以下台阶岩石剥离和煤层开采。由于岩层较为坚固,岩石岩性多样,软岩硬岩交叉分布,炮孔深度较大,最深达16.5 m,致使炮孔底部受岩石夹制作用较大,致使爆破完毕后采装经常出现局部根底,常常需进行二次钻孔爆破处理,导致实际单耗增加,不仅增加了钻孔爆破成本,而且降低了铲装效率。为降低炸药单耗,降低岩石剥离成本,进行了此次分层爆破实验。

1 工程概况

神新黑山露天煤矿位于新疆吐鲁番地区托克逊县境内,位于托克逊县硝尔布拉克(黑山)~梯匈沟普查勘探区中部,托克逊县西北边缘。北距乌鲁木齐市约90 km,东距南疆铁路鱼儿沟车站约50 km。距黑山煤矿露天区东部8 km 的戈壁土路与103 省道相接,北可达乌鲁木齐市,南可至艾维尔沟煤矿及南疆铁路鱼儿沟车站,东与至兰新铁路盐湖车站公路相接。海拔高程+2 570~+2 760 m。矿区年平均气温1.2~2.3 ℃,降水多集中于每年的4—10 月,约占全年降水量90%以上。

黑山露天矿区春季多风,最大风速13 m/s,风向主要为西北风及东南风。冻结期一般在每年11 月至翌年的3 月。

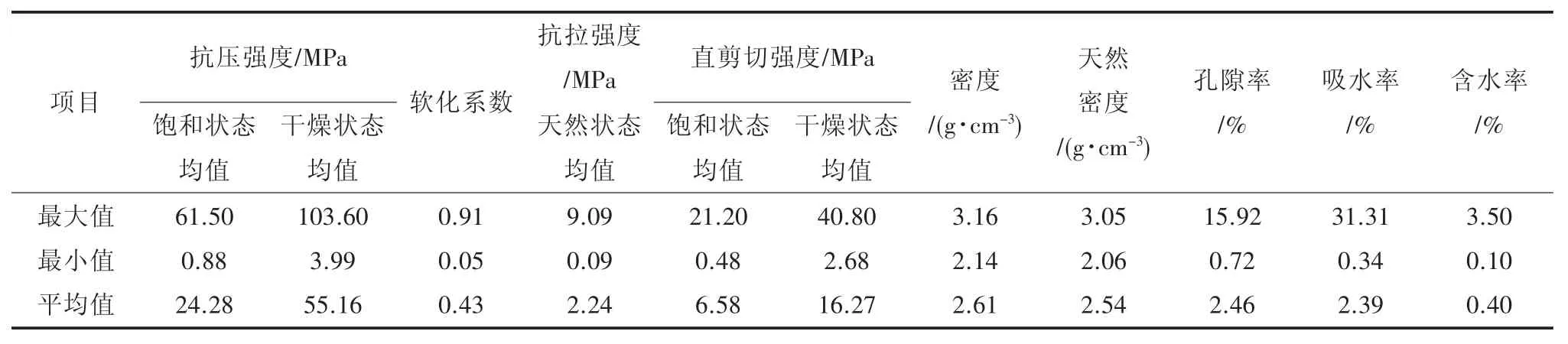

该矿地质结构复杂,岩性变化较快,原生节理发育完善。主要岩石有泥岩、页岩、砂岩,其中砂岩尤其是黄砂岩,坚硬致密,施工难度大。矿区内岩石物理力学指标见表1。

表1 矿区内岩石物理力学指标

2 分层爆破方案

2.1 数学模型和分层爆破方案

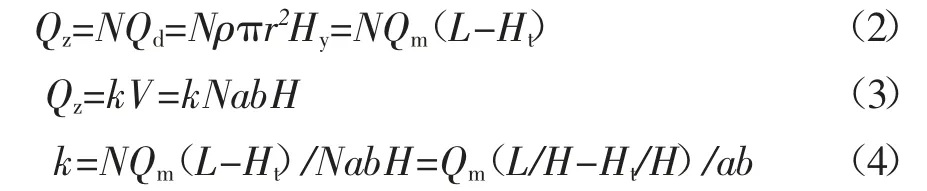

深孔爆破方量计算公式[1-4]为:

式中:V 为爆破总方量,m3;a 为孔距,m;b 为排距,m;H 为台阶高度,m。

装药量为:

式中:Qz为总装药量,kg;N 为爆破孔数;Qd为单孔装药量,kg;ρ 为炸药密度,g/cm3;r 钻孔直径mm;Hy药为装药高度,m;V 为爆破总方量,m3;a 为孔距,m;b 为排距,m;H 为台阶高度,m;L 为矩孔深度,m;Qm为每米装药量,kg;k 为炸药单耗,kg/m3;Ht为填塞高度,m。

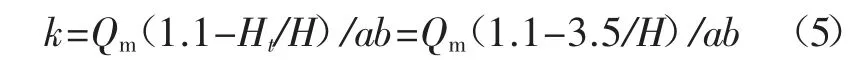

按深孔爆破钻孔超深10%,填塞高度3.5 m 代入式(4)得:

根据黑山露天煤矿实际情况,现在矿山台阶高度15 m,铲装设备为2~3 m3挖掘机,铲装高度8 m,铲装岩石时分层作业。上式中台阶高度合理取值为15 m 和7.5 m,其中,台阶高度不同时,理论上孔径、孔距、排距不变情况下炸药单耗k 与台阶高度负相关,理论上7.5 m 台阶高度在保持孔距、排距、孔径不变情况下炸药单耗降低为15 m 台阶高度的72.4%,炸药单耗降低了27.6%[5]。

为更好的服务于神新黑山露天煤矿,降低炸药单耗,降低岩石剥离成本,进行该分层爆破实验。具体实验方案是在已有的爆破作业基础上,将15 m 高台阶分成2 个7~8 m 台阶进行更进一步的爆破作业实验,以保证在不同岩性下采用合适的台阶高度、孔距、排距、孔径进行爆破作业,达到降本增效的目的。

2.2 分层爆破方案铲装效率

1)铲装队铲装情况现状。二标段爆破施工作业范围为2 490 m 中段以下,共分为2 490、2 475、2 460、2 445、2 430、2 415、2 405 m 水平7 个台阶,每个台阶有2~3 个作业面,钻孔和爆破轮流作业。现有岩石剥离铲装作业挖掘机24 台,4 台为辅助作业,实际铲装作业挖掘机20 台,每个台阶有1 个工作面钻孔,1 个工作面爆破作业,铲装作业面有7个,每个作业面长度不小于150 m,按每台挖掘机工作线长度50 m 考虑,可布置3 台挖掘机同时作业,挖掘机斗容量为5 m3,每台挖掘机1 d 可装车100车,每车装30 m3,1 台挖掘机1 d 可装车3 000 m3,1年(年工作时间按260 d 计算)可装车78 万m3,年剥离岩石量为1 500 万m3,需要20(台)挖掘机,与现场实际相吻合。

2)有利因素。分层爆破方案实施后,原有道路保持不变,只是将15 m 台阶分成2 个7.5 m 台阶,每天爆破方量不变,在孔距和排距保持不变的情况下,只是爆破孔数增加1 倍,装药量减少约10%,由于台阶降低为7.5 m,岩石夹制作用减少,爆破效果好于现在15 m 台阶,岩石大块率也降低万分之1.7,提高挖掘机的装车效率。在平面尺寸不变的情况下,摆放挖掘机数量不变,同时由于7.5 m 台阶爆破后爆堆高度约为8 m,更适宜装车,不需要分层装车,提高装车效率[6]。根据第1 阶段实验数据,铲装效率提高了8.0%;大块率降低了万分之1.7;采装结束后台阶平面未出现根底。在现有铲装条件下采用分层爆破比15 m 高台阶更为有利。从爆破和铲装综合效率上来看,分层爆破综合成本要低于15 m 高台阶。

3)不利因素。分层爆破实施后,台阶平整次数增加1 倍,由于分层爆破大块率减低,台阶平整度要好于15 m 台阶爆破,台阶平整工程量增加50%。

综上所述,考虑分层爆破后挖掘机铲装效率会有所提高,与平整台阶工程量增加的成本可以抵消,因此,分层爆破后挖掘机铲装综合成本保持与15 m台阶持平。

3 实验方案

为了全面分析台阶高度、孔距、排距、孔径4 个因素对爆破单耗的影响,项目部采用实验法进行分层爆破实验,实验选定上述4 个因素,每个参数选定1~2 个水平进行实验,通过实验结果确定各个参数与爆破单耗的关系。根据实验来确定合理的爆破台阶高度、爆破参数及钻孔直径[7]。

矿区岩性从上向下排列依次为泥岩、页岩、砂岩,越靠近煤层岩石越硬。因此,在下部2 430~2 415 m水平之间进行实验,计划将孔距由5.0~6.0 m 扩大为5.5~6.5 m,排距由4.5 m 扩大到4.7 m。在中部2 460~2 430 m 水平之间进行实验,计划将孔距由6.0~7.0 m 扩大为6.5~7.5 m,排距由4.5~4.7 m 扩大到4.7~5.0 m。在上部2 490~2 460 m 水平标高实验时,将孔距由6.5~7.5 m 扩大到7.0~8.0 m,排距由4.7~5.0 m 扩大到5.0~5.5 m。

以上述实验方案为依据进行爆破实验,在爆破实验过程中如发现爆破质量无法达标时应停止该因素的继续增大,并退回上1 个参数进行下1 组因素的爆破实验。在实验过程中,爆破质量由黑山项目部、采剥单位及矿生产技术部共同进行评估,评估完成后再由项目部和矿生产技术部确定实验因素的进一步推进[8]。

4 实验结果

第1 阶段实验位于西帮+2 430 m 水平降+2 415 m 水平台阶,主体岩层为较为坚固的黄砂岩,岩石普氏系数为Ⅴ级,台阶高度为15 m。爆破实验将15 m台阶分成2 个7.5 m 台阶进行分层爆破实验。

4.1 爆破实验数据对比

2020 年6 月9 日至7 月10 日进行了爆破实验。

第1 次爆破上半层台阶,即西帮+2 430 m 水平降西帮+2 422.5 m 水平台阶,台阶高度为7.5 m,共计布设6 排炮孔,呈梅花形。考虑到为下半层台阶爆破时预留出施工道路,在钻孔爆破时,修出1 条坡道,供下次爆破时使用。孔深具体分布如下:从南往北第1~第15 孔为修坡道,孔深依次为1~8 m;第16~第41 孔为正常台阶深度孔,孔深为8 m,超深为0.5 m。

第2 次爆破下半层台阶,即西帮+2 422.5 m 水平降西帮+2 415 m 水平台阶,台阶高度为7.5 m,共计布设6 排炮孔,呈梅花形。由于上半层爆破时预留出施工坡道,第2 次作业一次爆破到位。孔深具体分布如下:从南往北第1~第14 孔为坡道加台阶,孔距为6 m,孔深依次为16.5~8 m;第15~第34 孔为正常台阶深度孔,孔深为8 m,孔距为5.5 m;超深为0.5~1.5 m。

实验数据如下:2 次分层总方量91 200 m3,总药量40.4 t,平均单耗443 g/m3,大块数20 个,大块率万分之2.2,爆破铲装后无根底,日均采剥方量为5 000 m3。

在实验前同一台阶,相同部位进行整台阶爆破(15 m 台阶)时,统计数据为爆破方量104 490 m3,总药量52.454 t,平均单耗502 g/m3,大块数41 个,大块率万分之3.9,爆破铲装后出现根底。

4.2 爆破成本

1)整台阶爆破成本。整台阶爆破数码电子雷管使用数量258 发,整台阶爆破母线使用量1 300 m,整台阶爆破钻孔总进尺4 257 m,整台阶爆破方量104 490 m3,总药量52.454 t。现在各种材料的价格为混装炸药7 000 元/t,数码电子雷管价格为35.2元/发,爆破母线价格为0.6 元/m,钻孔成本22 元/m。整台阶爆破总成本为470 693.6 元,爆破总方量为104 490 m3,则单位爆破成本为4.505 元/m3

2)分层爆破成本。分层爆破数码电子雷管使用数量486 发,分层爆破母线使用量2 350 m,分层爆破钻孔总进尺3 928 m,2 次分层总方量91 200 m3,总药量40.4 t。分层爆破总成本为387 733.2 元,分层爆破总方量91 200 m3,则单位爆破成本为4.251元/m3。

4.3 实验结果及铲装效率

上述数据对比发现分层爆破较之整台阶爆破:炸药单耗下降了11.8%;大块率降低了万分之1.7;单位爆破成本下降了5.64%。采装结束后台阶平面未出现根底。

根据矿方提供的采剥数据,2020 年2 季度中煤二班日均单机剥离量为5 152 m3,而分层爆破处日均单机剥离量为5 000 m3。由于分层爆破部位位于坑底西帮+2 415 m 水平台阶,运距最长,故分层爆破后铲装效率与矿日均采剥效率大致持平。

5 结语

黑山露天煤矿现在露天剥离台阶高度15 m,由于岩层较为坚固,岩石岩性多样,软岩硬岩交叉分布,炮孔深度较大,最深达16.5 m,炮孔底部受岩石夹制作用较大,致使爆破完毕后铲装经常出现局部根底,常常需要进行二次钻孔爆破处理,导致实际单耗增加,不仅增加了钻孔爆破成本,而且降低了铲装效率。

通过第1 阶段分层爆破实验,降低了爆破作业炸药单耗和爆破大块率,消除了根底,达到了降低爆破成本和提高铲装效率的目的,取得了预期效果。为黑山露天煤矿下阶段爆破实验提供了实验参考依据,也为类似露天矿山爆破作业降低炸药单耗和爆破成本提供了参考。