三聚氰胺甲醛树脂/十四烷微胶囊的制备与封装率计算的优化

2021-01-05邹沁杉韦玲俐

邹沁杉,罗 菁,韦玲俐,夏 鑫

(新疆大学 纺织与服装学院,新疆 乌鲁木齐 830001)

相变材料是指在特定温度下,物质状态能够发生改变的材料。该材料在发生相变的过程中能够吸收或者释放大量的能量,一般具有储能大、吸放热过程平缓等优点,使其能够作为蓄热调温物质而被广泛应用[1]。而相变材料微胶囊化后,尺寸大幅度减小,传热接触面积提升,更减少了因外界环境的变化而产生的相变时发生的体积变化,因此适用范围更加宽广。而将相变微胶囊纳入纺织品能够调整织物和人体皮肤间的微气候环境,改善其热舒适性能,因此在智能温控纺织品的开发中有进一步的应用前景[2]。

生产此类纺织品的主要方法为浸渍涂层法。一般来说,相变微胶囊会被涂覆在织物表面,所以这种服装的控温效果取决于衣物本身和胶囊的数量。但是如果为了获得更好的控温能力而在织物上过量添加微胶囊,会导致织物手感下降,并导致成本过高[3-5]。因此,在控制相变微胶囊添加量的同时,能够保证织物有较为明显的自调温能力,是此类纺织品生产中所追求的目标。为了达到这一目的,被添加的相变微胶囊应该有一个高的封装效率,以保证功能性的最大化,封装率成为考量相变微胶囊性能的重要指标之一。

作为一种性能指标,封装率应尽可能准确地反映胶囊封装程度的优劣。由于制备过程中存在各类因素的影响,可能会使得一些相变材料的小液滴没有被完全包覆,称为未被完全封装的相变材料[2]。而此类材料在未被封装的情况下依然能够发生相变,吸放热量,与封装成功的胶囊混合在一起,会影响样品性能检测准确性。以差示扫描量热法(DSC)这类吸放热检测手段来说,若样品中存在大量的未封装的相变材料,则会导致测出热焓值和封装率比实际更高。特别是该材料在后序涂覆处理时,这些常温下常为液态的相变材料不能被稳定地固定在织物表面,无法产生自调温作用。因此,对微胶囊性能进行分析和封装率计算时应尽量避免未封装相变材料的干扰。

本文研究以三聚氰胺甲醛树脂为壳材,十四烷为芯材,通过原位聚合法合成了适用于纺织品的相变微胶囊。以正交试验探讨了试验过程中反应体系的pH值、初始温度对微胶囊性能的影响。同时,以此种微胶囊的制备过程中采集到的数据信息作为基础,结合热性能分析,在排除了未被封装的相变材料后,进一步优化了封装率的计算方式,体现出了实际封装率与理论封装率的差距。所计算出的封装率能够更加贴近微胶囊的实际封装性能。优化后的计算结果能够与正交试验所得图像结果一一对应,且数据化计算比视觉判断更适于在实验室制备微胶囊时对实验参数进行调整。

1 实 验

1.1 实验材料与仪器

实验材料:三聚氰胺(质量分数99%)、甲醛(质量分数37%,水溶液),正十四烷(质量分数99%)、柠檬酸(分析纯)、三乙醇胺(分析纯)、氢氧化钠(分析纯),均为上海阿拉丁生化科技有限公司生产;苯乙烯马来酸酐共聚物(质量分数19%,水溶液,上海皮革化工厂)。

实验仪器:SDTQ600-TGA型热重分析仪(美国TA仪器,氮气气氛,10 ℃/min),DSC-Q2000型差示扫描量热仪(美国TA仪器,氮气气氛,10 ℃/min),CU-6型纤维细度分析仪(索尼(中国)有限公司)。

1.2 相变微胶囊的制备

1.2.1 芯材(十四烷乳液)的制备

将用磁力搅拌器将苯乙烯马来酸酐共聚物(6.7 g)在蒸馏水(105 g,40 ℃)分散,制得表面活性剂溶液。再将十四烷(15 g)缓慢地滴入溶液中,匀速(12 000 r/min)搅拌55 min。将制得的均匀乳液以柠檬酸(0.1 g/mL,水溶液)调节pH值至酸性(4.0~5.0),得到十四烷乳液。

1.2.2 壳材(三聚氰胺树脂预聚物)的制备

用磁力搅拌器将三聚氰胺(3.76 g)、甲醛(6.05 g)、蒸馏水(30.19 g)均匀混合,在给定的初始温度50 ℃下反应90 min。将溶液以三乙醇胺(质量分数10%)调节pH值至8.5,得到预聚物的水溶液。

1.2.3 相变微胶囊的制备

将预聚物的水溶液缓慢滴加到十四烷乳液中,在给定的初始温度(70~80 ℃)下继续搅拌。当所有的预聚物水溶液滴加完毕后,将温度调整到75 ℃,继续搅拌2 h。将乳液以氢氧化钠(0.1 g/mL,水溶液)调节pH值至8.5,终止反应。无水乙醇、蒸馏水各清洗3次后烘干得到样品。表1为正交试验设计中制备样品的实验参数(变量)。

表1 制备样品实验参数

2 结果与讨论

2.1 形貌分析

2.1.1 pH值对外壳成形的影响

原位聚合法中,预聚物需要在酸性条件下发生缩聚反应,并不断沉积在十四烷的微液滴表面形成外壳,实现微胶囊的封装。因此,所得微胶囊的形貌及其他性质都与pH值密切相关[6]。

此实验中所使用的苯乙烯马来酸酐共聚物是一种两亲性聚合物,能够吸附在油滴表面,以其疏水基团和亲水基团为导向,形成油水界面膜。要在此界面上发生缩聚反应,预聚物的羟甲基中的氮原子需要吸收H+,因此要在乳液中加入正电荷,带正电的预聚物在酸性条件下才能具有高的反应能力[7-9]。此时,H+浓度的增加促进了预聚物凝结成微小粒子,使之前准备好的壳材预聚物可以连续且快速地沉积到芯材液滴表面形成外壳。同时,不恰当的pH值也会使这些粒子的聚合、沉淀过程不能稳定进行,形成不规则的团聚体[10]。

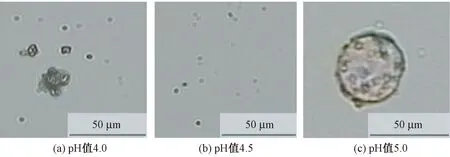

图1选取了3个不同pH值条件下微胶囊样品(样品2、5、8)的显微镜图像,对比不同pH值条件下微胶囊的形貌差异。

图1 不同pH值下合成的微胶囊的形貌图(×400)

当pH值为4.0时,只能观察到少量球形颗粒不规则地聚集在一起。大部分都是散乱的小面积团聚体,另外还有一些形状粗糙的微胶囊(图1(a))。胶囊壁虽然是在酸性条件下才形成,但是低pH值会降低缩合反应发生速率,阻碍正常的壳层形成[2]。当pH值达到4.5时,微胶囊分散稳定,未产生明显聚集,并且颗粒球形度好,粒径均一(图1(b)),说明此时的H+浓度适宜,预聚物可以凝结成微小粒子并均匀地沉积到芯材液滴表面。将pH值进一步提高至5.0时,沉积速度加快,使得缩聚反应的发生不够稳定,能观察到样品中有明显的多元胶囊(尺寸小的胶囊连同芯材一起被包裹住,成为大尺寸胶囊),外壳虽然也包覆完整,但是大体积的多元胶囊会影响成品的尺寸,胶囊外壳的稳定性也会受到影响(图1(c))。

可知,较低的pH值环境不利于微胶囊的外壳成形,产物大多为不规则的聚集物;而较高的pH值环境则会影响微胶囊外壳的稳定与均一。本文实验中,pH值4.5时相变微胶囊的外观形貌最佳。

2.1.2 初始反应温度对外壳成形的影响

初始反应温度不仅影响了反应体系的黏度,也影响了预聚物的缩聚速度。预聚物在油性相边界处聚集。随着温度升高,黏度减小,反应能力提高,壳材不断地沉积在表面。随着外壳厚度的增加和预聚物交联度的提高,壳层的完整性和机械强度才能得到保证[11]。

图2选取了3个不同初始反应温度下的微胶囊样品(样品4、5、6)的显微镜图像,对比初始反应温度对微胶囊的形貌的影响。

图2 不同初始反应温度下合成的微胶囊的形貌图(×400)

在70 ℃的初始反应温度下合成时,只能观察到些许的颗粒,球形形貌和粒径不够均匀,产物基本上为高聚物的残片和聚集物(图2(a))。这是由于在低温下,缩合反应速度较慢,壳材的交联度也较低[12]。此时,胶囊壁在剧烈的搅拌下很容易变形和损坏,而且由于乳液在低温时的黏度相对较高,使预聚物从水相扩散到液滴表面变得更加困难[13]。同时,预聚物的缩聚反应还在不断产生,因此形成大规模不规则团聚物。而当进一步提高温度到75 ℃时,可以观察到形貌均匀的微胶囊,视野内没有大面积的聚集物出现(图2(b))。预聚物的迁移更容易时,壳层的强度也会明显地增加。所以提高温度所制备的样品的形态会有明显改善。当再提高反应温度到80 ℃时,预聚物的缩合反应速率明显加快,但是反应过快地发生使得一些壳材在高速搅拌下直接成为高聚物碎片,大量芯材未被成功封装(图2(c))。

因此,一个适宜的初始反应温度对外壳的形成也是非常重要的。低温不利于缩聚反应的进行,包覆能力过差,使得产生残片的几率大大提高。而高温时,缩聚速度过快,影响壳材在芯材微球表面的沉积,导致壳材无法完整且分明地包裹住芯材,产生大量的沉积物。本文实验中,适宜的初始反应温度为75 ℃。

2.2 热分析与封装计算优化

通过外观形貌能够直观的判断出相变微胶囊的制备质量,但对于实验研究来说并不够精确,需要准确的数据分析。因此对相变微胶囊进行了热性能分析。

2.2.1 热稳定性分析(TG)

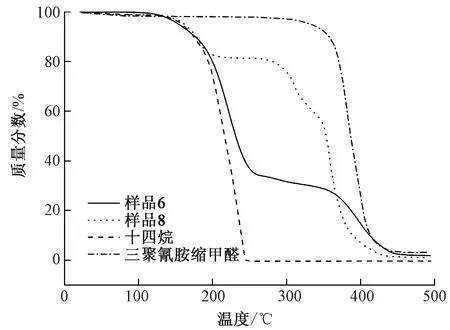

通过前期的显微镜观察,从中挑选出形貌差异最大的样品8和样品6,同时,取十四烷(芯材)做为参照样,进行TG检测。图3为三者之间的失重对比。

图3 相变微胶囊样品与纯十四烷(芯)和三聚氰胺缩甲醛(壳)的TG曲线对比

由图3可知,2个微胶囊样品一共存在2个明显的失重阶段:第1个失重阶段在0~250 ℃;第2个失重阶段在250~450 ℃。

微胶囊样品的第1个失重阶段是由于未封装相变材料的热解产生。通过与十四烷(芯)的热失重曲线对比后发现,样品6和样品8的第1个失重阶段,与纯十四烷的第1个失重阶段几乎一致,在150~200 ℃附近。由于样品在40 ℃空气中干燥得到,其中由水和甲醛引起的的质量损失非常少,所以样品6和样品8此时的质量损失主要是由于未完全封装的芯材被迅速热解。

第2个失重阶段是由成功封装的微胶囊的热解产生。随着温度的提高,内部被封装的芯材受到三聚氰胺甲醛树脂外壳的保护,所以内部芯材的热解被延缓[13]。当树脂外壳膨胀开来,开始被破坏时,内部的芯材向外扩散,进一步热解,从而芯材与外壳一起热解形成了第2个失重阶段。到450 ℃左右时,外壳和芯材全部被破坏。

通过热稳定性分析可知,第1个阶段所失去的质量即为未封装的相变材料的质量。而实验参数直接影响了微胶囊的包覆效果,包覆效果越好,未被封装的相变材料的比例越小,因此第1个失重阶段所产生的质量损失应该越少。在图3中,对比样品8和样品6可以发现,样品8在第1个阶段上的失重率小于20%,而样品6的失重率在60%以上。因此可以判断样品8中的未被封装的相变材料要少于样品6,则样品8的封装率是优于样品6的。

故而通过对比第1个失重阶段的起始点与终止点所在位置,能够直接得到未被封装的芯材所占有的比例,由此作为优化封装率计算公式的基础。

2.2.2 封装率计算的优化

封装效率是微胶囊性能的重要评价指标,其定义为相变微胶囊中被封装的芯材质量与最初加入的芯材的质量之比。一般来说,微胶囊中所含有的芯材量可以由微胶囊与纯芯材的焓值之比得到的:

(1)

式中:Hz为理论芯材含量,%;ΔHj为微胶囊的焓值,J/g;ΔHs为十四烷的焓值,J/g。

由图3的热稳定性分析可知,样品中不可避免地存在一些未被完全封装的芯材。通过十四烷的热解温度和胶囊的质量损失,能够推算未被封装的芯材所占有的比例。根据TG曲线中第1个失重阶段的起点和终点,推算出未被完全封装的芯材所占的比例。从而对比得到,未被完全封装的芯材含量(第1失重阶段)、被封装的芯材(第2失重阶段)这二者之间的差异:

Hf=Hz-Hw

(2)

式中:Hf为成功封装的芯材含量,%;Hw为未被完全封装的芯材含量,%。

根据上述分析,再计算得到理论封装率Fl与实际封装率Fs:

(3)

(4)

式中:Mj为所制得的微胶囊的质量,g;Mt为芯材的初始投入质量,g。

由式(3)(4)进行计算可得到理论封装率与实际封装率的对比,样品的理论与实际封装率总表见表2。

表2 样品的理论与实际封装率总表

由表2可以看出,理论封装率与实际封装率存在较大差距,其主要原因在于微胶囊中未被封装的芯材所占比例不同。外观形态好的微胶囊(如样品8),封装率也相应较高,理论与实际封装率也更相近。

相比直接利用DSC所得到的热焓值之比作为封装率的判断依据,融合TG的优点在于:能够直接排除掉未封装的芯材比例,更贴近反映微胶囊的实际封装状况。将其通过数据更准确地反映出来,比从外观形貌上直接判断微胶囊的好坏,能更好地适用于科学研究。

2.2.3 差示扫描量热法(DSC)

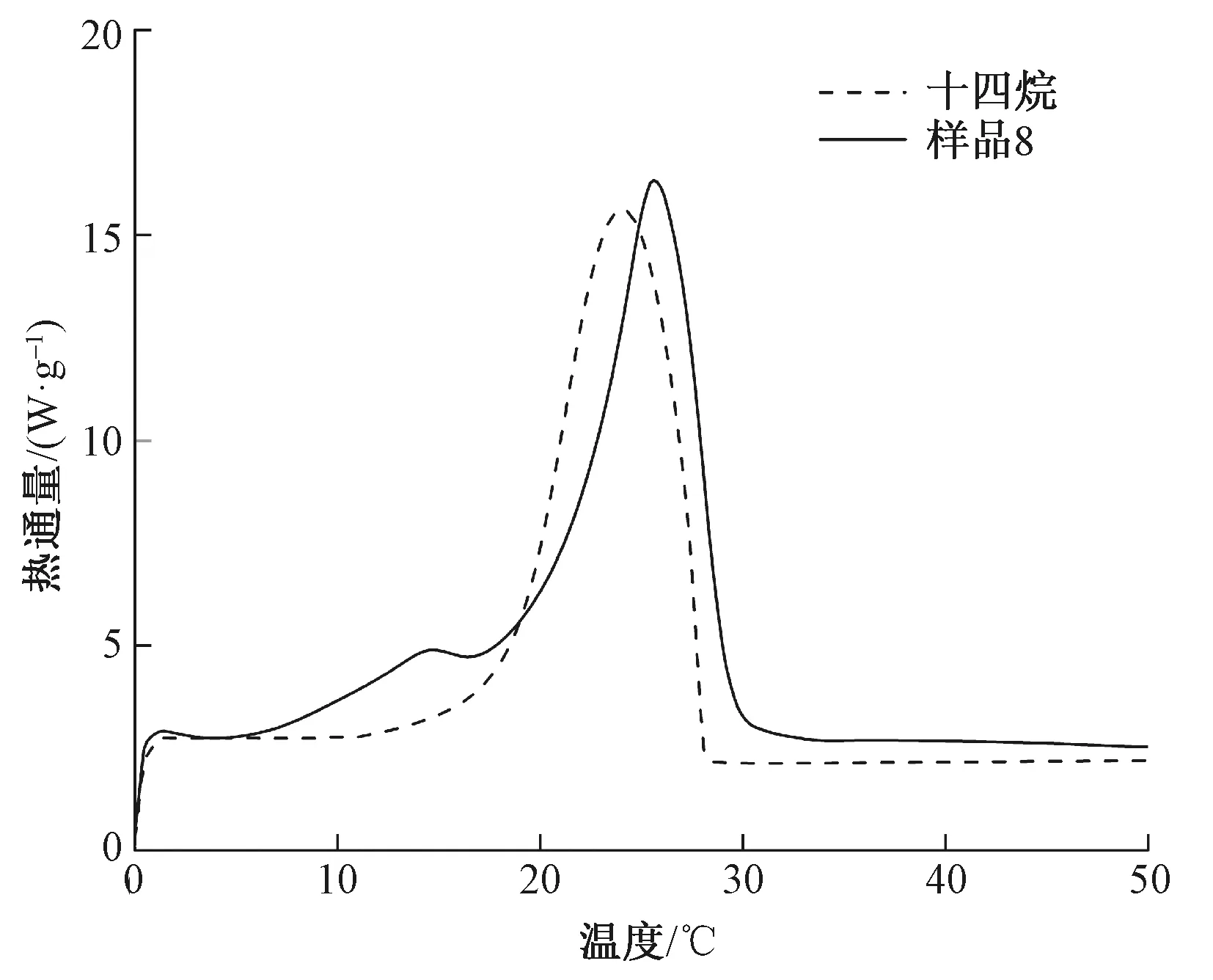

为了确定此试验中最优微胶囊的储热能力,选取了封装率最高的样品8与十四烷(纯芯材对照组)进行了DSC测试,结果如图4所示。

图4 十四烷(芯材)与样品8微胶囊的DSC曲线

由图4可以观察到,升温至10 ℃以后,十四烷开始明显的吸热相变,样品8也出现一个小的吸热峰,说明样品8中暴露在表面的芯材发生了相变,也侧面反映了未完全封装的芯材的存在。温度达到 25 ℃左右时,吸热达到峰值,28 ℃后结束吸热,样品的储热焓值为120 J/g。与十四烷相比,样品8的主要吸热峰整体向右偏移,是由于三聚氰胺甲醛树脂的包裹延缓了热的传递。

3 结 论

①采用原位聚合法合成了以十四烷/三聚氰胺甲醛为主体的相变微胶囊,热焓值为120 J/g,封装效率为81.4%。

②测试和计算结果表明,pH值过低时,形成的聚集物形态及其不匀,而在pH值过高时,形成的微胶囊破坏程度非常高,芯材基本全部流失。而温度直接决定了反应速率和包裹的均匀度,太低的初始反应温度不利于反应的进行,而过高的温度影响了壳材的沉积速度。在pH值4.5,初始温度约为75 ℃时,形成的微胶囊呈圆球状,形态稳定,且具有较高的封装效率。

③结合热重分析进一步优化了封装率的计算,在排除无效的未被封装的相变材料之后,计算结果能够更贴近微胶囊的实际封装效率。