羊毛精纺平纹轻薄织物撕破强力的影响因素

2021-01-05王科林高华娟李连峰

王 韧,孟 霞,王科林,董 晶,高华娟,秦 光,李连峰

(1.山东如意毛纺服装集团股份有限公司,山东 济宁 272073; 2.山东如意科技集团有限公司,山东 济宁 272073)

羊毛纤维具有优异的弹性、吸湿性和手感,羊毛织物是高档服装的首选织物。随着经济水平的提高,消费者审美及生活追求也随之提高,对用高支羊毛精纺轻薄织物制作夏季服装的需求逐渐增加。高支精纺轻薄织物具有呢面洁净细腻、手感滑糯活络、有弹性且透气舒适等特点,目前多采用高纱支、小经纬向密度和平纹组织。平纹组织在所有组织结构中交织次数最多。在影响织物撕破强力的因素中,纱线交织次数越多,经纬纱间摩擦阻力越大,纱线间越不易滑动,则织物中的撕破受力三角形变小,对应的受力纱线根数减少,从而使得织物的撕破强力减小,故平纹组织织物的撕破强力指标是所有组织中最小的,平纹组织的羊毛精纺轻薄织物的撕破强力较小。本文结合生产实践,从织物紧度、纱线断裂强力、纱线断裂伸长率、纱线捻系数和后整理工艺对影响羊毛精纺平纹轻薄织物撕破强力的因素进行了分析,以优化此类织物的设计生产工艺参数,并对改善其撕破强力指标提出了参考意见。

1 实 验

1.1 实验方法

实验采用H10KL型机织物等速伸长测试仪(TiniusOlsen公司),弹性处理剂347(青岛先达精细化工有限公司),根据GB/T 3917.2—2009《纺织品 织物撕破性能 第2部分:裤形试样(单缝)撕破强力的测定》测试各试样的撕破强力。

1.2 实验试样

1.2.1 试样规格参数

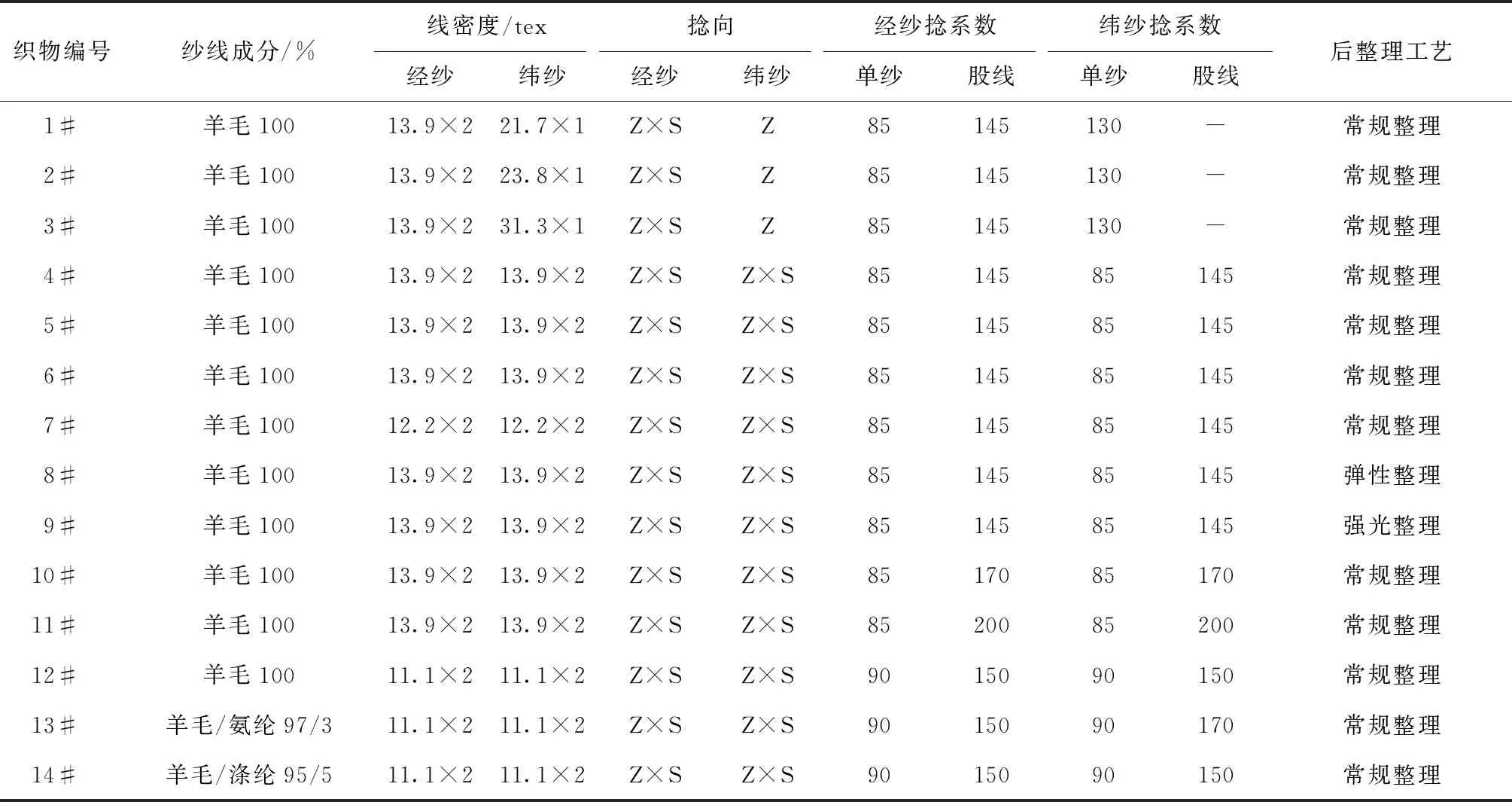

为保证工艺实验的有效性,综合考虑轻薄羊毛精纺织物撕破强力指标的多个影响因素,本文选取14组不同规格参数的羊毛精纺平纹组织薄花呢织物为实验试样,从织物紧度、纱线断裂强力、纱线断裂伸长率、纱线捻系数及后整理工艺等方面进行工艺实验分析研究。各试样纱线规格参数见表1。

表1 实验试样纱线规格参数

其中1#~3#织物经纱为异向加捻股线结构,纬纱为单纱结构;4#~14#织物经纱和纬纱均为异向加捻股线结构;4#~6#织物的纤维组分、纱线规格参数和后整理工艺一致,但织物纬向紧度不同,为测试紧度对织物撕破强力指标的影响而设计;8#、9#织物的纱线规格参数一致,但后整理工艺不同,为测试后整理工艺对织物撕破强力指标的影响而设计。

1.2.2 后整理工艺流程

1#~7#、10#~14#织物,采用常规后整理工艺流程:生修→烧毛→平洗连煮→洗呢→开幅→平洗连煮→烘干→中检→熟修→刷毛→剪毛→蒸呢→烘干→揩油→蒸呢→成品。

为增加织物弹性,提升穿着舒适度和抗皱性,8#织物采用弹性整理工艺流程:生修→烧毛→平洗连煮→洗呢(加弹性处理剂)→开幅→平洗连煮→烘干(超喂12%或9%)→中检→熟修→刷毛→剪毛→蒸呢→烘干→揩油→蒸呢→成品。

为增加织物光泽,提升品质感,9#织物采用强光整理工艺流程:生修→烧毛→平洗连煮→洗呢→开幅→平洗连煮→烘干→中检→熟修→刷毛→剪毛→烫呢→蒸呢→烘干→揩油→蒸呢→成品。

13#织物中的纬纱为羊毛纤维和氨纶长丝的合股线,后整理工艺流程如下:羊毛纱线经环锭纺细纱后,2根羊毛纱线与1根线密度4.44 tex氨纶长丝(预牵伸倍数为3)并线,再经过倍捻工序异向加捻成纱。

14#织物中的经、纬纱均为羊毛纤维和涤纶纤维混纺纱,采用羊毛纤维与线密度0.167 tex涤纶纤维以95∶5的比例混纺,经环锭纺纺制而成。

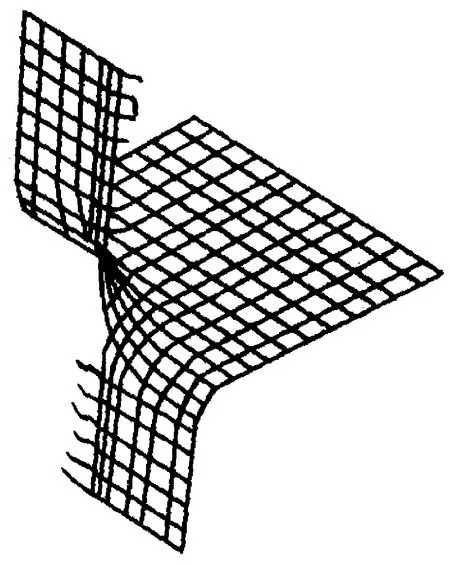

1.3 撕破原理

织物边缘受到某一集中负荷作用,使织物形成条形或三角形裂口而被撕开的现象称为撕破[1],也是一种断裂现象。测试时,试样织物受拉伸作用使其纱线上下分开,未受拉伸作用的纱线与受拉伸作用的纱线间产生相对滑移并靠拢,在开口处形成近似三角形的受力区域,称受力三角区。单缝法撕破过程如图1所示。

图1 单缝法撕破过程

由于纱线间存在摩擦力,未受拉伸作用的纱线滑动空间有限,即三角区内受力的纱线根数是有限的。在受力三角区内,底边上第1根纱线受力最大,依次减小。随着拉伸作用增大,受力三角区内纱线张力迅速增大,当张力增大到使受力三角区第1根纱线达到其断裂强力时,第1根纱线发生断裂,在撕破曲线上出现撕裂强力的第1个峰值。于是下一根纱线开始成为受力三角区的底边,如此,受力三角区内的纱线依次逐根断裂使织物撕破。

2 结果与讨论

2.1 织物紧度对织物撕破强力指标的影响

织物紧度由织物中的经纱或纬纱的覆盖面积对织物全部面积的比值表示[2],表征织物内纱线的紧密程度。计算方法见式(1)(2)。

(1)

(2)

式中:Kj为经向紧度,%;Kw为纬向紧度,%;Pj为经向密度,根/(10 cm);Pw为纬向密度,根/(10 cm);Texj为经纱线密度,tex;Texw为纬纱线密度,tex。

在织物组织相同的条件下,织物紧度越大,表示织物越紧密。因此,织物紧度可更为合理地反映织物中纱线之间的紧密程度[3]。

为验证织物紧度对撕破强力指标的影响,按表1中的设计方案,4#~6#织物纱线规格参数相同经向紧密相近,调整其纬向紧度,织物紧度对撕破强力指标的影响见表2。由表2可以看出,5#织物的纬向紧度比6#织物的纬向紧度大约3%,纬向撕破强力提升明显,而5#织物的纬向紧度比4#织物的纬向紧度小约3%,但4#织物的纬向撕破强力反而小于5#织物,说明织物的紧度对织物撕破强力的影响相对比较复杂。当织物纬向紧度增大时,且纱线细度不变,由式(2)可知,纬向密度则会增加,此时,织物纬向受力纱线根数增多,可使织物的纬向撕破强力增大。但随着织物纬向紧度的增大,到达一定极限值时,织物纬向纱线间的摩擦阻力随之增大,导致经向和纬向2个系统的纱线相互之间不易滑动,受力三角区变小,承受外力的纬向纱线根数减少,纬向撕破强力反而呈现变小的趋势[4],即织物纬向撕破强力和纬向紧度在一定范围内,呈正相关关系,达到极限值后,呈负相关关系。根据相似原理,经向紧度对经向撕破强力的影响也是同样的趋势。

表2 织物紧度对织物撕破强力指标的影响

所有织物组织中平纹组织因交织点密,最易达到较大的紧密程度[5],而紧度过大时,一方面需要提高上机织造的经向和纬向密度,这会增加织造难度,另一方面织成的成品织物刚性较大,手感硬挺不柔软。结合织物紧度对撕破强力的影响,羊毛精纺平纹轻薄织物宜设计为经向紧度约为46%、纬向紧度约为40%。

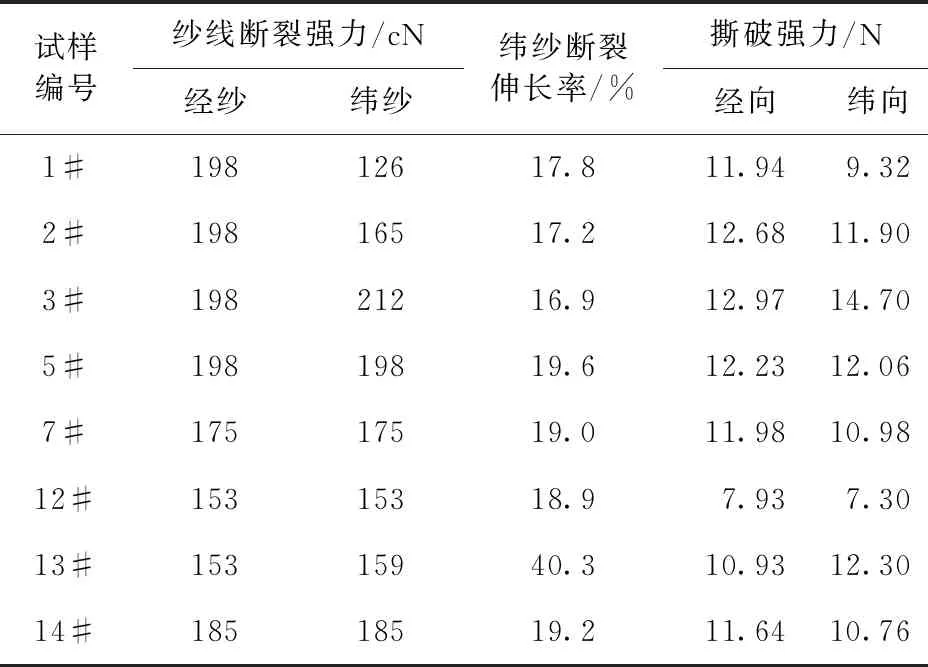

2.2 纱线性能对织物撕破强力指标的影响

由1.3中分析可知,织物受力三角区内的纱线断裂是织物被撕破的表征,若纱线未断裂,则不会形成撕口,故织物中纱线断裂强力对织物撕破强力的影响较大。同时,由织物紧度对撕破强力的影响可推测,一根单纱在承受被外力撕破的过程中,受力纱线的滑移伸缩力会对撕破过程产生消极作用,因此纱线的断裂伸长率必然也会影响织物最终的撕破强力。为了更深入地分析纱线性能对织物撕破强力的影响,按表1中的设计方案,对1#~3#织物、5#织物、7#织物和12#~14#织物进行实验测试。纱线性能对织物撕破强力指标的影响见表3。可以看出,在保持经向和纬向紧度基本不变的情况下,经纬向撕破强力随着纱线断裂强力的提高而大幅提升,影响效果非常显著,这充分证明纱线断裂强力是影响织物撕破强力的重要因素。此外,由表3中的12#和13#织物可以看出,13#织物纬纱为羊毛纤维和氨纶长丝纱线,其断裂伸长率比纯羊毛纱线大很多。随着纱线断裂伸长率的提升,纱线在受力过程中,弹性大且易舒展,阻力小伸缩空间大,导致纱线在受到较大外力作用时才会被撕破。

表3 纱线性能对织物撕破强力指标的影响

由此可得,若能保持经纬向纱线断裂强力不低于170 cN且断裂伸长率不低于18%或纱线断裂强力不低于160 cN且断裂伸长率不低于40%,且经向紧度约为46%、纬向紧度约为40%,则可保证羊毛精纺平纹轻薄织物的撕破强力不低于GB/T 3917.2—2009要求的10 N。针对撕破强力指标稍差的纯羊毛精纺平纹轻薄织物,可通过增加涤纶纤维等原料或者使用羊毛纤维和氨纶长丝纱线增加纱线弹性等方法提升织物的服用性能。

2.3 纱线捻系数对织物撕破强力的影响

通过2.2的分析,可以看出纱线性能基本决定了织物性能,对于环锭纺精纺纱线而言,无论单纱还是股线,除原料外,在相同纱线细度的情况下,纱线捻系数是影响最终成纱品质和性能的重要因素。纱线捻系数越大,纱线内纤维相互挤压越紧密,纱线直径越小,在相同经纬向密度的情况下,纱线间空隙越大,越利于改善精纺轻薄织物的透气性。纱线捻系数越大,在一定程度上也利于提升织物的干爽抗皱性。为此,按表1中的设计方案,对5#、10#、11#织物做工艺对比实验。纱线捻系数对织物撕破强力的影响见表4。

表4 纱线捻系数对织物撕破强力指标的影响

由表4可以看出,随着异向加捻股线捻系数的增加,纱线断裂强力随之下降,同时撕破强力也呈现下降趋势。

已知股线在很大程度上决定于纱线中纤维所受应力分布状态和结构的相互关系[6],当股线捻系数与单纱捻系数比值为1.414∶1时[7],股线捻幅为单纱的2倍,此时股线内外层各处的捻幅一样纱线中纤维倾斜度相同,所承受的应力分布均匀,结构最均匀、最稳定,因此股线的强力、弹性、手感、光泽都达较佳的程度,但当捻系数比值超过这一数值后,随股线捻系数的增加,捻幅分布又趋不匀,股线强力又逐渐下降。

由以上分析可知,异向加捻股线与单纱加捻是通过改变纤维与纱线轴线的倾斜程度,使纤维变形或应力发生变化,导致股线最终强力的改变,从而最终影响织物的撕破强力,其实质还是纱线性能对撕破强力产生的影响作用。为此,在设计羊毛精纺平纹轻薄织物的工艺参数时,通过增大捻系数来改善织物透气性和抗皱性的同时,也要充分考虑到纱线捻系数对织物撕破强力指标的影响,对于异向加捻股线与单纱捻系数比值最高不要超过2。

2.4 后整理工艺对织物撕破强力的影响

目前,市场需求呈现多元化、差异化、小批量、个性化的趋势,对织物风格的需求也日益丰富,不再满足于常规轻薄织物的风格。为丰富织物品种,满足客户需求,为此开发了多样风格的轻薄织物,其中就包含舒适弹性、强光轧纹等品种,在开发这类织物时,需要特殊的染整工艺。

为了分析特殊的染整工艺对织物撕破强力服用性能的影响,因此,设计5#、8#和9#织物不同的后整理工艺实验,并分别测试其撕破强力指标,后整理工艺对撕破强力指标的影响测试结果见表5。

表5 后整理工艺对织物撕破强力指标的影响结果

由表5可以看出,采用弹性整理和强光整理工艺的织物撕破强力指标明显差于采用常规工艺整理的织物。分析原因可知:8#织物采用化学助剂与羊毛纤维发生反应,纤维内二硫键酯化打开,形成新的网状交链结构,塑性变形降低,弹性伸长率增加[8]。在此过程中,羊毛纤维原有大分子结构发生变化,纤维状态受损,纱线强力的下降,从而使织物撕破强力下降;9#织物采用强光整理工艺,蒸呢工艺在湿热条件下进行,会减弱或拆散羊毛纤维大分子结构中的二硫键、氢键和盐式键等再在新的位置建立化学键,改变了羊毛纤维大分子结构,故导致纤维在一定程度上受损,引起纱线强力下降,最终导致织物撕破强力的下降[9]。

羊毛精纺平纹轻薄类织物因其交织频繁、为平均浮长最小的组织规律,可通过洗呢和烘干超喂工艺的调整获得纬向弹性效果,但对经向弹性而言,则需要通过采用羊毛纤维和氨纶长丝纱线或采用化学弹性助剂整理工艺实现[10],为降低弹性整理对织物撕破强力的损伤,可在平洗联煮设备的汽蒸煮呢槽前的槽箱中加入助剂,对其做短时快速弹性整理,可在保证织物撕破强力的同时,提高其经向和纬向的弹性效果。对于强光整理工艺,为降低整理工艺对其撕破强力的影响,可通过采用提高经向和纬向纱线强力的措施来改善织物的撕破强力,如在纱线生产过程中混入少量涤纶纤维等。

3 结 论

本文通过对影响羊毛精纺平纹轻薄织物撕破强力指标的因素进行对比实验分析与研究,得到以下结论。

①影响织物撕破强力的因素,实质是受力三角区中的纱线断裂强力、横纵纱线间的摩擦阻力和受力纱线的伸缩性能。在纱线规格参数设计和工艺参数制定的过程中,要紧密联系这些实质因素,以确保织物的撕破强力指标符合GB/T 3917.2—2009要求。

②织物紧度对羊毛精纺平纹轻薄织物的撕破强力有一定的影响,但结合生产经验,实际生产中不会选择太小或者太大的紧度设计,因此,纱线性能对织物撕破强力指标的影响就更为显著。此外,特殊的后整理工艺,可在一定程度使织物中羊毛纤维分子结构发生改变,使织物撕破强力指标有降低的趋势。

③针对羊毛精纺平纹轻薄织物,经向紧度约为46%、纬向紧度约为40%,异向加捻股线与单纱捻系数比值在1.4~2.0之间,纱线断裂强力不低于170 cN且断裂伸长率不低于18%或断裂强力不低于160 cN且断裂伸长率不低于40%,在此条件下,采用常规后整理工艺,可确保织物撕破强力不低于GB/T 3917.2—2009中10 N的要求。