多次返修条件下S355J2+N非合金结构钢焊接工艺评定

2021-01-05陈建华许志森张翔张衍坤孙浩

陈建华,许志森,张翔,张衍坤,孙浩

(中车山东机车车辆有限公司,山东 济南 250022)

0 前言

随着国家“一带一路”倡议的深入推进,中车山东机车车辆有限公司实施“走出去”战略,近年来有多种轨道货车产品打入欧洲高端货车市场。其中车体、转向架构架钢结构主要采用S355J2+N非合金结构钢,该型号钢板执行EN 10025-2标准,主要用于制造强度要求更高、成形性更好和性能稳定的机械制造、车辆、化工设备等各种设备的结构,大型厂房钢结构,重要工程及桥梁结构等,在欧洲应用广泛[1]。

为降低成本,在生产制造过程中不免要出现需对焊缝接头进行返修的情况。有技术人员研究了返修焊接对S355J2W+N耐候结构钢焊接接头性能及金相组织的影响[2-3],但目前对于S355J2+N还鲜有研究。为了验证返修对S355J2+N非合金结构钢焊接接头性能的影响,为生产制造中制定返修焊工艺提供依据,我们选取了12 mm厚的S355J2+N板材进行了焊接工艺试验。

1 试验材料和方法

采用MAG焊焊接方法对S355J2+N非合金结构钢进行了的焊接工艺试验。焊接5块对接试板,分别编号为T0,T1,T2,T3和T4,其中T0试板不进行返修,T1,T2,T3和T4试板分别进行1,2,3,4次模拟返修焊接。按照ISO 15614-1-2017《金属材料焊接工艺规程及评定-焊接工艺评定试验-第一部分:钢的弧焊和气焊、镍及镍合金的弧焊》标准对其进行焊接工艺评定并对接头各项性能进行评价。

1.1 母材

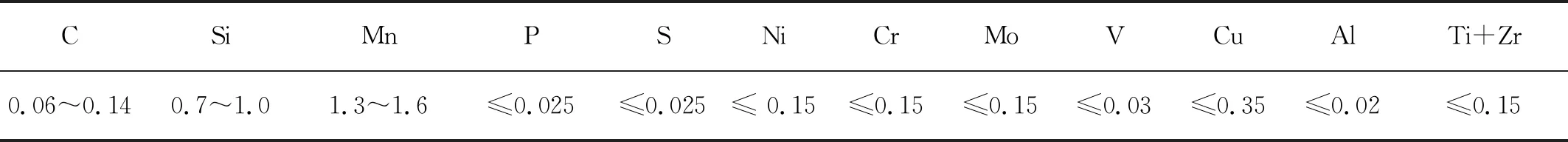

选用生产中常用的12 mm厚S355J2+N非合金结构钢,化学成分见表1,力学性能见表2。

表1 母材化学成分(质量数数,%)

表2 力学性能

1.2 焊材

焊丝选用φ1.2 mm的符合ISO 14341-2011-A的 G42 4 M21 3Si1焊丝(保护气为成分为80%Ar+20%CO2)。焊丝化学成分见表3,焊材熔覆金属力学性能要求见表4。

表3 焊丝化学成分

表4 焊材熔覆金属力学性能要求

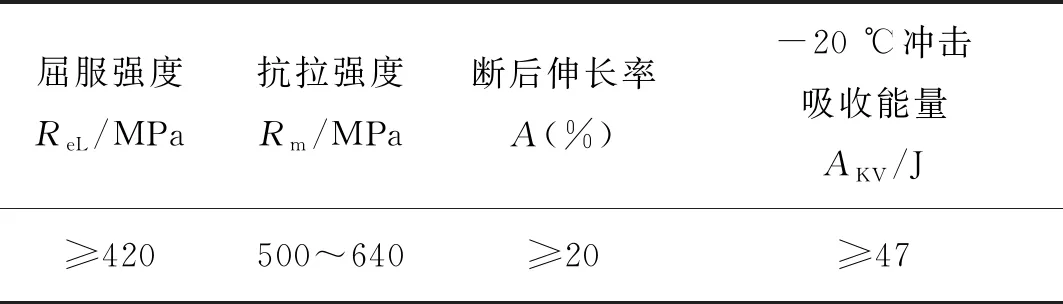

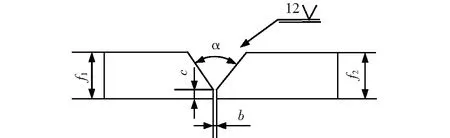

1.3 坡口形式

焊缝接头形式如图1所示。焊接时采用单面焊双面成形,其中坡口角度α=100°,组对间隙b=2~3 mm,钝边c=0~0.5 mm。模拟返修焊接去除缺陷时坡口准备如图2所示。返修时,采用碳弧气刨的方式去除焊缝,去除深度8~10 mm,并将碳化层、气刨挂渣清除干净,露出金属光泽。

图1 焊接接头形式

图2 模拟缺陷清除示意图

1.4 焊接设备

焊接设备选用林肯CV500P MAG焊机,直流反接。

1.5 焊接工艺

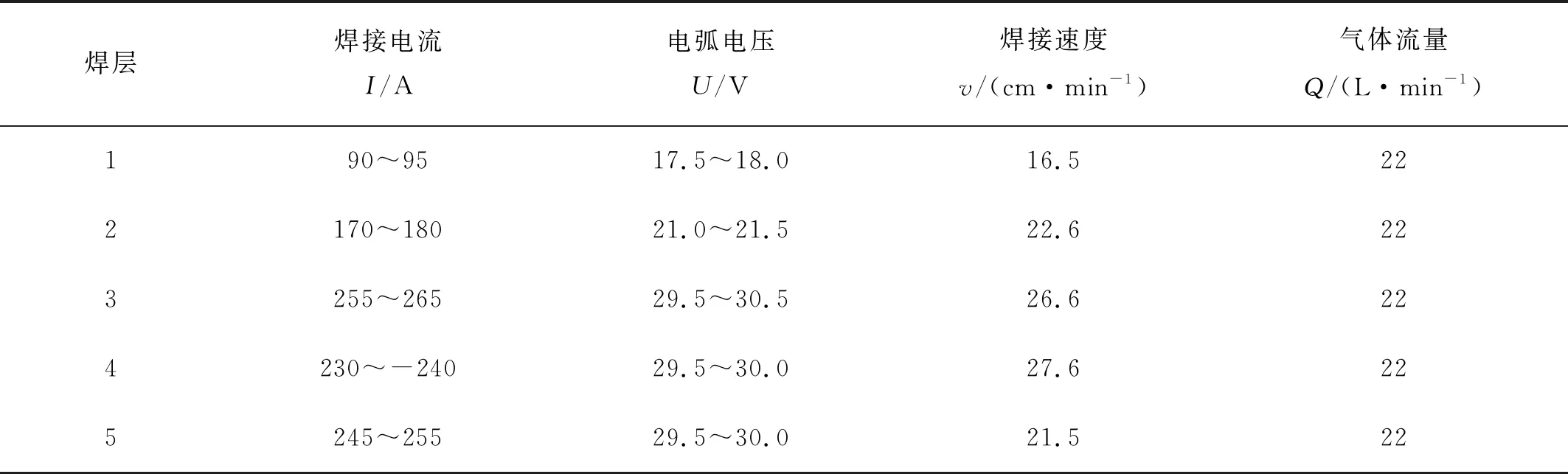

焊前用砂轮打磨焊缝两侧20 mm区域,清除影响焊接质量的油污、铁锈、焊渣等。焊接工艺参数见表5。

表5 焊接工艺参数

2 试验结果及分析

2.1 外观检测

按照ISO 5817-2014《钢、镍、钛及其合金熔焊接头(不包括电子束焊接)缺陷的质量等级》标准B级对焊缝外观进行了评判。焊缝成形良好,表面无裂纹、咬边、未熔合、气孔、夹渣等缺陷。

2.2 无损检测

按ISO 17638-2016《焊缝无损检测-磁粉探伤》标准对焊接接头进行了磁粉探伤并按ISO 23278-2015《焊缝无损检测-磁粉检验-验收等级》 标准2X等级进行验收;按ISO 17640-2018《焊缝的无损检验-超声波检测》标准对其进行超声波探伤并按ISO 11666-2018《焊接的无损检测-超声波检测-验收》标准 2级进行验收。探伤结果未发现裂纹、气孔等缺陷,焊缝质量良好。

2.3 力学性能测试

按ISO 4136-2012《金属材料焊接的破坏性测试-横向张力测试》进行拉伸试验,按ISO 5173—2009《金属材料焊缝破坏性试验-弯曲试验》进行弯曲试验,按ISO 9016-2012《焊接接头冲击试验方法》进行冲击试验,按ISO 9015-1-2001《金属材料焊缝破坏性试验-硬度试验 第1部分:电弧焊接头硬度试验》进行硬度试验。相关试验结果分析如下。

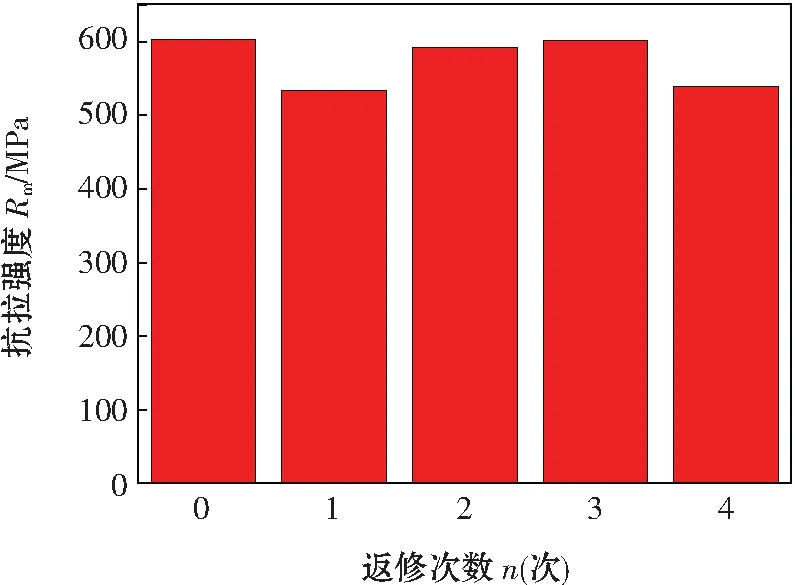

2.3.1拉伸性能

为了更直观展示结果并便于分析,将不同返修次数下2个抗拉强度结果取平均值并制成曲线图,如图3所示。结果表明,返修会造成接头抗拉强度有一定的下降,返修1至4次抗拉强度平均值分别为未返修接头抗拉强度平均值的88.4%,98.2%,99.7%,89.4%,但强度均能达到标准最低要求。其中返修2次和3次时接头抗拉强度基本与未返修接头基本持平。返修次数1次和4次时接头强度下降幅度稍大,由于其断裂位置为母材且距离焊缝和热影响区较远,推测强度降低可能不是由返修焊接造成。

图3 抗拉强度结果

2.3.2弯曲试验

对焊接接头进行取样,并进行了侧弯试验,压头直径等于4倍板厚,弯曲角度180°。结果表明,弯曲试样没有出现裂纹等缺陷,弯曲性能良好。

2.3.3冲击性能

对焊缝和热影响区进行了-20 ℃冲击性能试验。试验时在焊缝和热影响区各取3个冲击试样,每个试样的冲击吸收能量数值均大于标准要求的母材冲击吸收能量最小值。冲击吸收能量平均值如图4所示。从图中可以看出,焊缝和热影响区的冲击吸收能量数值呈一定波动,但其数值都能远大于标准要求,甚至返修次数为2次、3次时,焊缝区的冲击性能比未返修时更佳,返修2次时热影响区的冲击性能比未返修时更佳。

图4 冲击试验结果

2.4 宏观金相

不同返修次数条件下,接头的宏观金相如图5所示,可以看出熔合情况良好。但随着返修次数的增加,热输入造成试件焊接变形逐渐增大。

2.5 硬度试验

使用维氏硬度仪对焊接接头和母材的显微硬度进行了测量。在上、下表面2 mm处各打一排点,从接头的一侧母材开始,经热影响区、焊缝直至另一侧母材,每个区域3个点,硬度测量位置如图5所示。结果表明,所有测试点的硬度都小于320 HV10,满足标准要求。

图5 宏观金相

3 结论

(1)S355J2+N非合金结构钢焊接性能良好,多次返修焊接并没有造成焊接接头抗拉强度、韧性等性能明显降低,焊接接头性能各项指标均高于工艺评定标准的最低要求。

(2)试验结果为生产制造过程中制定返修焊接工艺提供了依据。