白鹤滩蜗壳与压力钢管封闭焊缝残余应力研究

2021-01-05贾瑞燕段伟赞

贾瑞燕, 段伟赞

(哈尔滨电机厂有限责任公司,黑龙江 哈尔滨 150040)

0 前言

白鹤滩右岸蜗壳与引水压力钢管材料均为SX780CF钢,其封闭焊缝直径8 600 mm,厚度70 mm,为非对称X 形坡口。蜗壳与压力钢管封闭焊缝焊接时,蜗壳侧与座环装焊完毕并通过基础螺栓与机坑混凝土固定,压力钢管侧混凝土浇筑完毕[1],即该焊缝为两侧绝对拘束状态下焊接的最后一道合拢缝,焊接接头内形成较大热应力及残余应力,产生焊接裂纹风险大[2];且该焊缝无法进行焊后消应热处理,较大的焊接残余应力将降低构件的刚度、稳定性和结构的疲劳强度,对后续机组运行存在质量隐患[3-6]。

文中利用有限元分析软件MSC.Marc对蜗壳与压力钢管的封闭焊缝焊接工艺方案进行模拟研究,对无法进行试验的重大部件焊接进行应力场分析,预估不同焊接路径方案所得到的残余应力,通过数据对比,优选工艺方案,减小焊接残余应力值,节约制造成本,降低焊接质量风险和损失。该研究对实现白鹤滩蜗壳精品质量有十分重要意义。

1 有限元模型的建立

1.1 有限元建模及计算参数

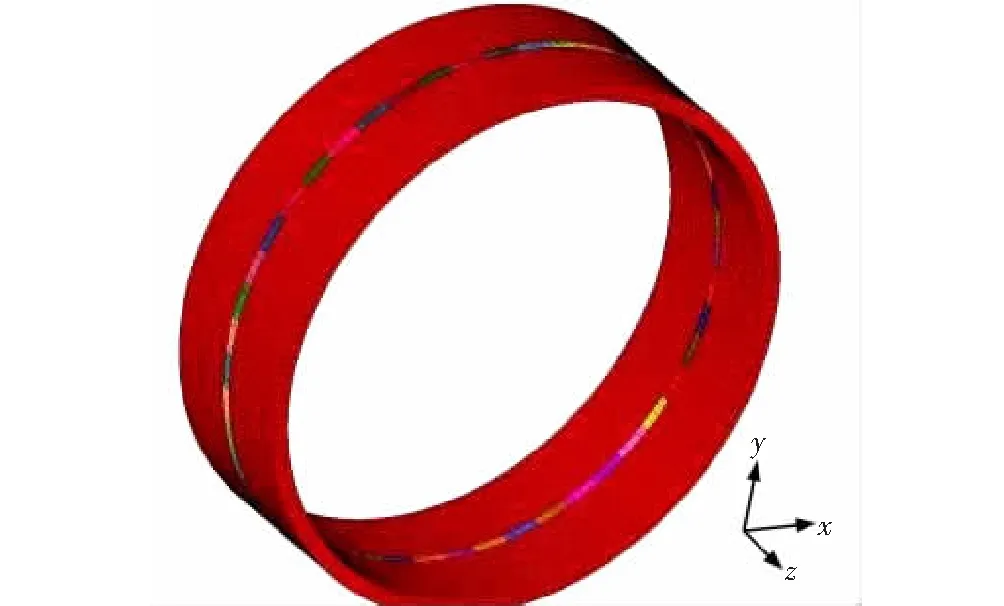

压力钢管与蜗壳属大型板壳类圆柱体结构,由于工件尺寸超大,为简化计算,结合热源作用区域和拘束条件,模型范围选为横向取蜗壳与压力钢管封闭环焊缝及两侧共520 mm , 如图1所示。

焊接热源产生的热影响只存在于局部有限区域,不受远处的热源和拘束影响,故将环焊缝圆周均分8段,取l/8 圆周焊缝长度进行计算分析,得出L为3 375.5 mm。

图1 蜗壳与压力钢管封闭焊缝有限元模型

x轴、y轴代表相互垂直的两个径向方向,z轴代表轴向方向。焊接过程温度场分布非常不均匀,焊缝及热影响区温度梯度变化大,远离焊缝处温度梯度变化相对较小,划分网格时采用焊缝及热影响区共用网格节点,由于工件尺寸超大,焊缝及热影响区采用相同尺寸的网格尺寸,单元宽度取10 mm,减少了整体网格数量,节省了计算成本,网格类型采用八节点六面体单元进行划分。有限元模型网格单元数为41 065,采用生死单元[7],随热源移动逐步激活焊缝单元。

选取双椭球热源模型进行数值模拟计算,焊接过程的热效率设定为80%,热源的分布参数根据熔池的尺寸选定。材料SX780CF密度为7 880 kg/m3,泊松比为0.3,热膨胀系数1.4 × 10-5/℃,其他热物理性能参数见表1。

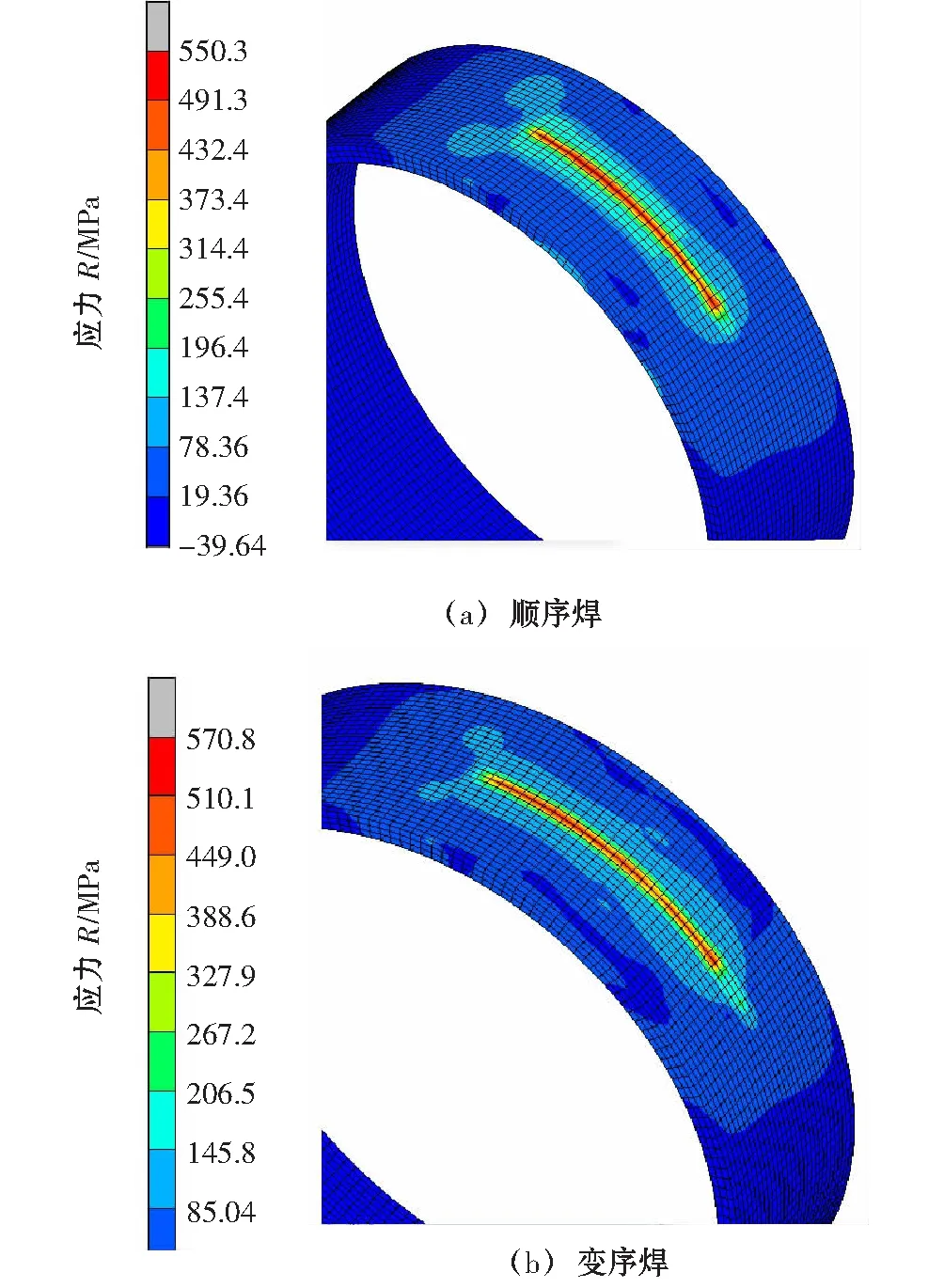

表1 SX780CF材料性能参数

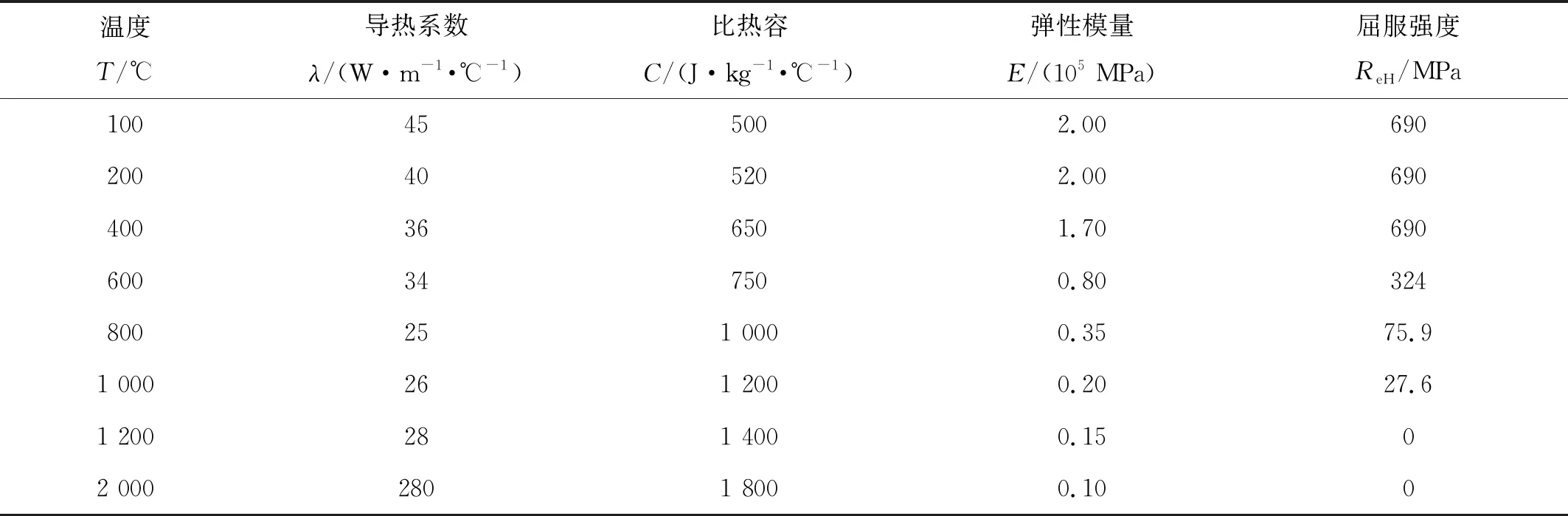

1.2 焊缝路径规划

现场焊接工艺制定时,为提高生产效率,通常由6~8名焊工在圆周方向上均布同时施焊。每人负责总长度约3 000~4 000 mm焊缝的焊接。根据现场施工特点,每名焊工焊接时,规划出适于操作的两种焊接路径,如图2所示,其中图2a为顺序焊,由1段至6段逐段顺序焊接;图2b为变序焊,由1段至6段跳跃变序焊接。顺序焊操作简单方便,生产效率高,但容易造成热量累计;变序焊需要往复跳跃,操作较复杂,生产效率较低,但热源作用区域分散,有利于工件散热。

图2 焊接路径规划示意图

焊接顺序对残余应力的分布有重要影响[8],由于应力释放作用的存在,先焊接一侧的残余应力低于后焊接侧的残余应力,且多次热循环是导致焊接变形的主要原因。

2 模拟结果与分析

2.1 不同路径模拟结果对比分析

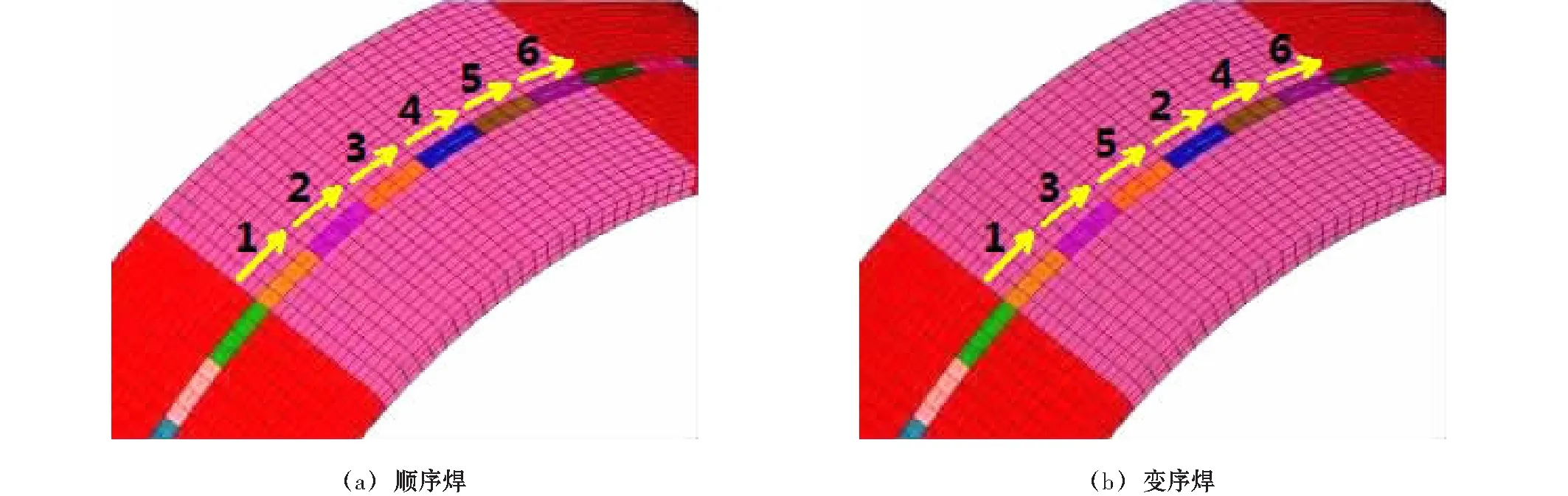

基于以上建立的蜗壳与压力钢管封闭焊缝有限元模型和规划的两种不同路径方案,通过后处理得到残余应力云图,并选择不同路径节点残余应力值,进行对比分析。

图3所示为不同焊接路径下压力钢管环缝等效残余应力分布情况,其中图3a 为顺序焊残余应力,图3b 为变序焊残余应力。不同焊接顺序导致应力分布不同,变序焊比顺序焊残余等效应力分布低。

图3 应力场分布

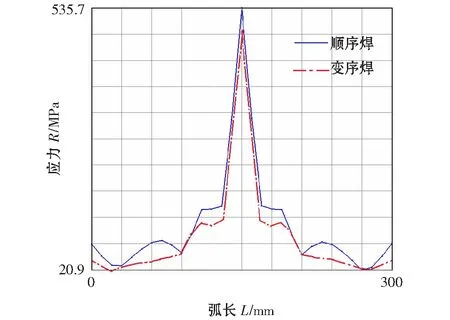

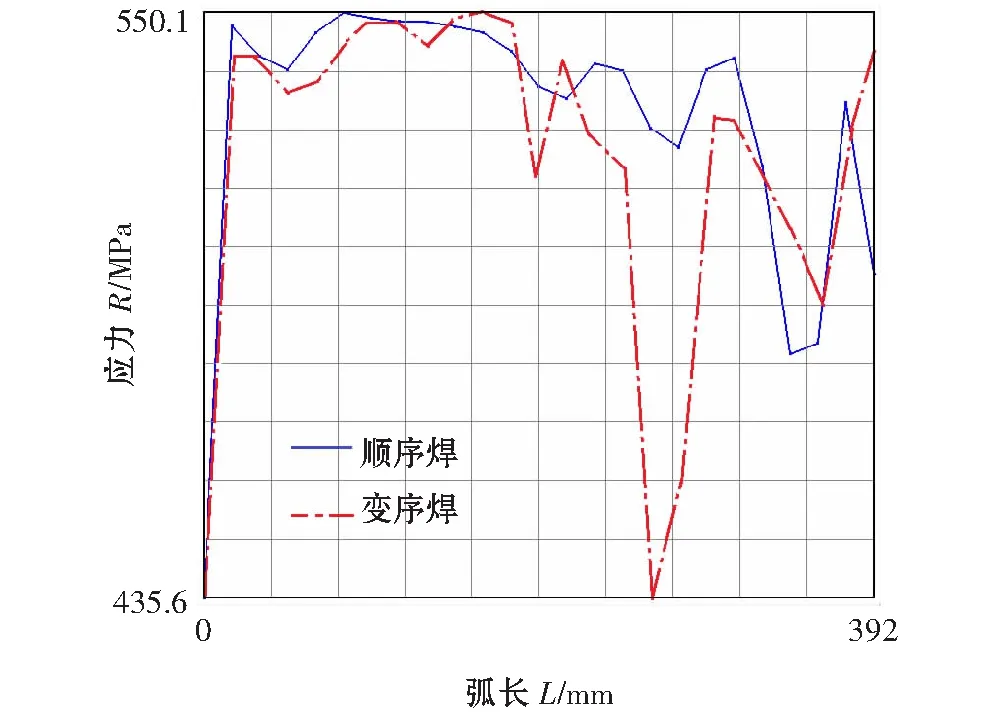

图4所示为焊缝中间处垂直于焊缝分布的残余等效应力路径曲线,顺序焊和变序焊残余应力分布趋势基本一致,顺序焊应力峰值高于变序焊。图5所示为沿焊缝分布的残余等效应力路径曲线,顺序焊大部分区域残余应力较高,变序焊在后一半的焊缝长度上残余应力值相对顺序焊降低。焊接过程,先焊焊缝对后焊焊缝造成拘束,顺序焊由1段至6段逐段焊接,先形成焊缝拘束大,工件残余应力较高。变序焊跳跃焊接,后焊焊缝受先焊焊缝拘束较小,残余应力较低。

压力钢管和蜗壳属于压力管道部件,工作中承受循环交变压力,降低环缝的残余应力有利于提高压力钢管和蜗壳连接处的疲劳性能。

图4 应力路径曲线(焊缝中间处垂直焊缝)

图5 应力路径曲线(沿焊缝)

2.2 焊接方案优化

基于以上分析,焊接路径优化为变序焊,即将压力钢管与蜗壳封闭环缝均分为8份,每1/8圆再均分为6段,每段长563 mm,8名焊工沿圆周均布,对各自负责的1/8圆采取图2b所示的变序焊同时施焊。

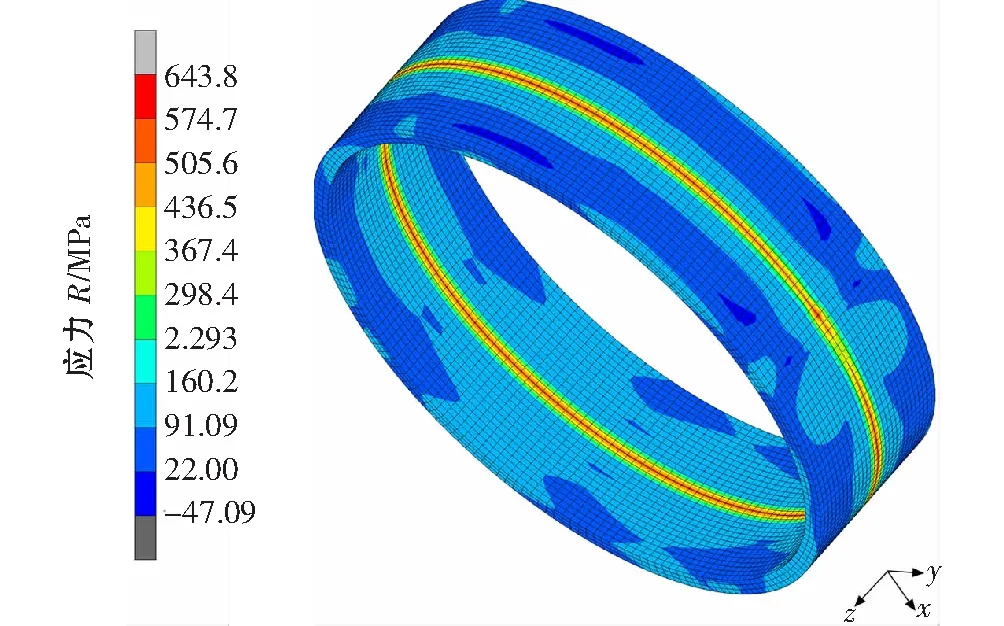

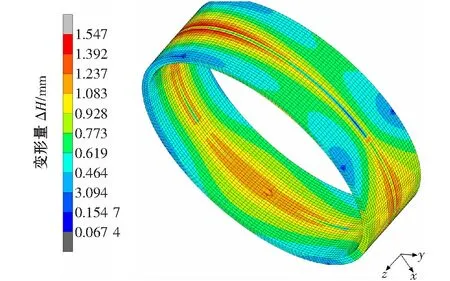

对路径优化后的封闭环焊缝焊接全过程进行数值模拟计算,得出残余应力。如图6所示为封闭环焊缝整体焊接完毕后冷却至室温的残余应力场分布,残余应力在圆周方向分布较为一致,残余应力峰值集中在焊缝中间位置,残余应力最大值为643.8 MPa,小于母材SXB780CF的屈服强度690 MPa。如图7所示为封闭环焊缝整体焊接完毕后冷却至室温的位移场,即焊缝变形分布情况,可见焊缝两侧热影响区为变形量集中分布地带,最大变形量为1.547 mm。该变形量对于机组安装精度未造成不良影响。

图6 封闭环焊缝冷却后残余应力场

图7 封闭环焊缝冷却后位移场

3 现场验证

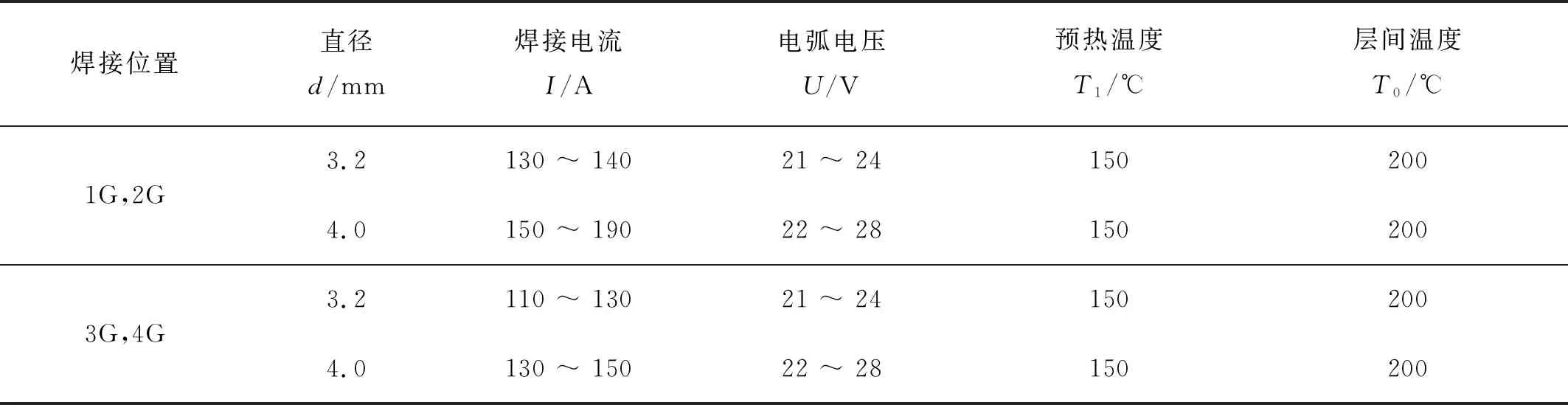

现场焊接选取优化后的焊接方案,采用焊条电弧焊方法,焊接材料为E11018-G,焊接速度100 mm/min,具体焊接工艺参数见表2。先焊接大坡口侧,背面清根再焊小坡口侧。为保证高强钢焊接质量,避免冷裂纹,通常采取预热温度150 ℃[9-10],层间温度200 ℃,后热温度230 ~ 280 ℃。

表2 现场焊接工艺参数

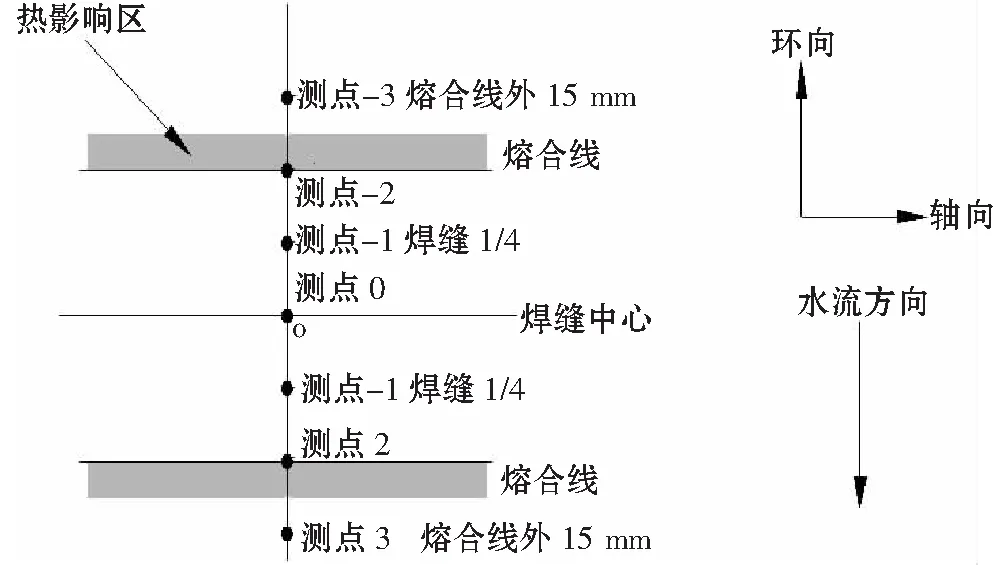

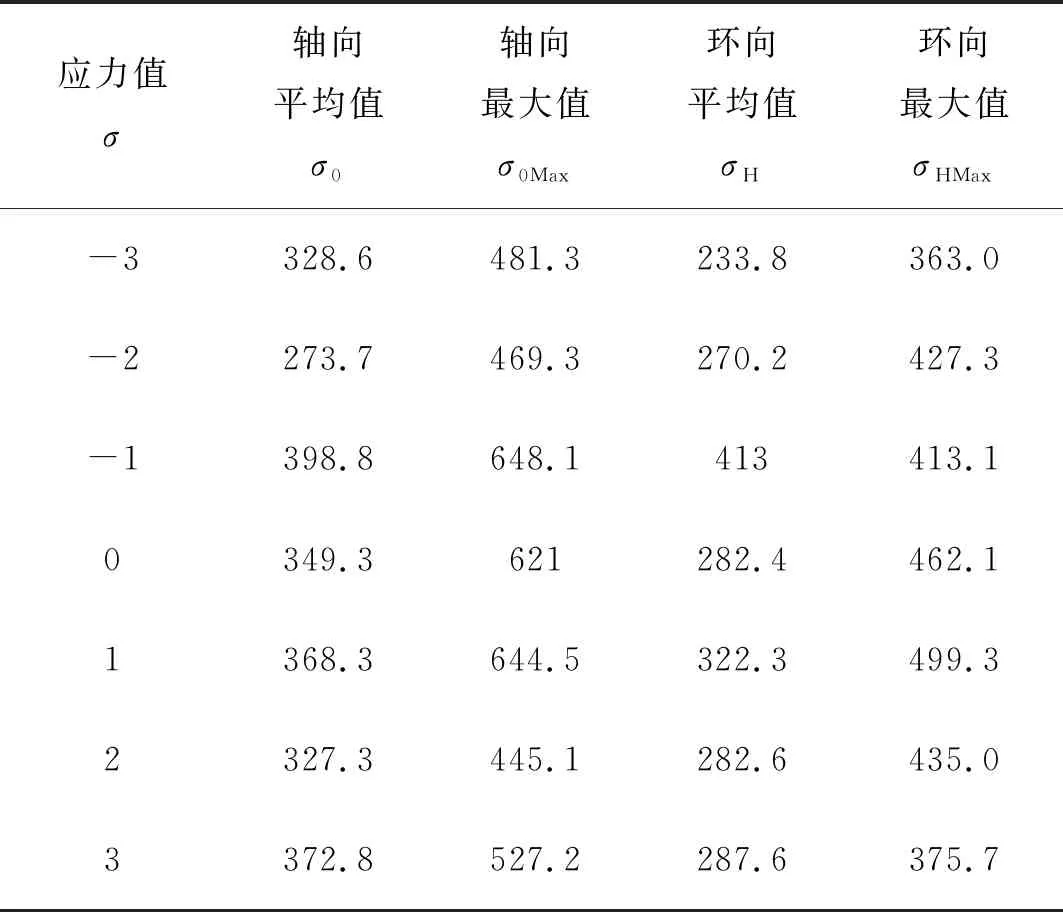

对蜗壳与压力钢管封闭焊缝进行焊接残余应力测试,应力测试方式采用X射线应力测试[11],检测依据为GB/T 7704—2008《无损检测 X射线应力测定方法》标准,残余应力测区布置为圆周均布12区,各区测点分布示意图如图8所示。残余应力测试值见表3。测点编号沿水流方向为正,测点编号对应测点距焊缝中心的距离,如图8所示。残余应力测试结果应力值为正数是拉应力,为负数是压应力。

对比分析白鹤滩工地现场实测压力钢管蜗壳封闭焊缝残余应力值与数值模拟值,按实测点位置在数值模型上提取对应点残余应力计算值。实测残余应力最大值648.1 MPa,与模拟值接近。

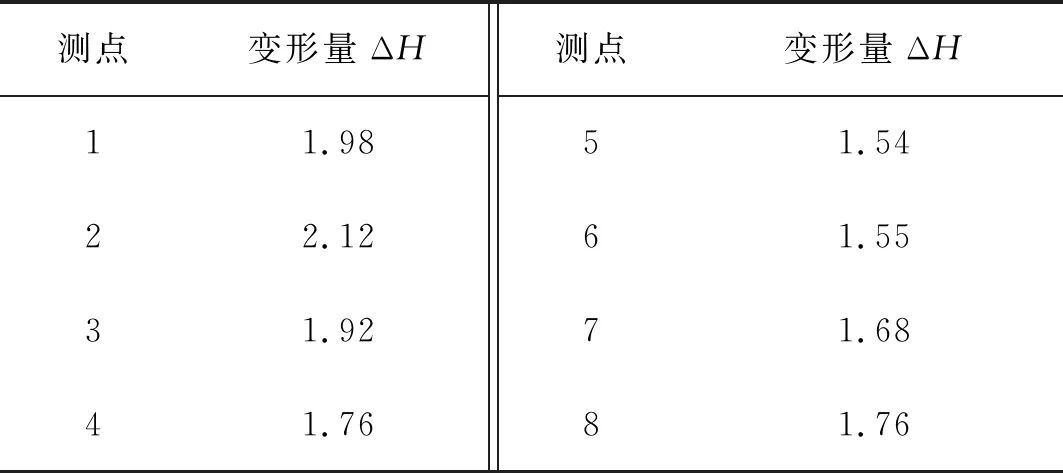

焊接变形测量采用焊缝两侧刻线样冲点测量方式完成,测点圆周均布测量8点,测量工具游标卡尺。焊接变形测量值见表4。

图8 残余应力测点分布示意图

表3 残余应力测试值MPa

表4 焊接变形测量值 mm

根据现场对蜗壳和压力钢管对接焊缝变形值的测量,变形值最大为2.12 mm。该数值与模拟值接近。

4 结论

利用有限元分析软件MARC,对蜗壳与压力钢管对接封闭焊缝建立焊接热过程的数学模型,按照不同的焊接路径,进行模拟研究。通过比对分析不同焊接路径下焊接残余应力分布,优选出焊接工艺方案,预估出焊后残余应力。工地现场进行了残余应力和变形实测,验证了数值模拟结果。通过该研究实现了白鹤滩蜗壳与压力钢管封闭焊缝残余应力的有效控制。