外伸型管板全位置TIG打底自熔工艺研究

2021-01-05费大奎张焱李荣

费大奎, 张焱, 李荣

(哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028)

0 前言

在太阳能发电、化工、石油和核工业中,换热器的应用十分广泛,其类型与结构也很多,每台换热器都有数千个管子管板焊接接头。该接头长期承受压差对管子产生的轴向负荷、反复加热、冷却、高压和介质腐蚀的作用,是最容易发生泄漏的部位。因此在换热器的设计、制造过程中,换热管与管板之间的焊接质量的好坏决定了换热器的质量优劣和使用寿命[1-3]。

某光热发电项目试验堆的换热器由于管子管板打底焊未焊透和熔深不够,在几个月的运行时间内接头根部泄漏导致导热油和水的混合,最终整条生产线报废,因此该光热项目商业堆换热器管子管板打底焊的质量显得尤为重要。

文中用TIG自熔方法对管板焊接头进行打底焊接试验,研究了峰值电流、焊接速度、脉冲频率、电弧长度、钨极离管壁的距离对打底焊缝3点钟位置熔深的影响,预期达到了提高产品根部熔深和焊接质量的目的。

1 试验方法

1.1 试验材料

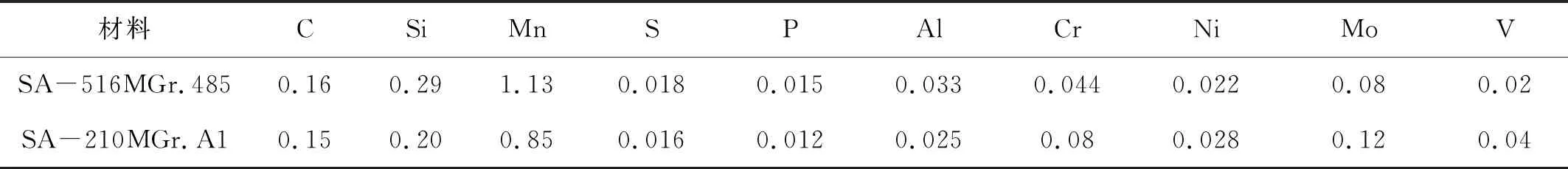

试验所选管板为碳钢SA-516M Gr.485,规格为200 mm×200 mm×55 mm,其主要化学成分见表1。换热管为碳钢SA-210M Gr.A1,直径19 mm 、壁厚2.11 mm,其主要化学成分见表1。

表1 管板母材SA-516M Gr.485和管热管母材SA-210M Gr.A1主要化学成分(质量分数,%)

管板结构为外伸型,管口外伸管板面长度5±0.5 mm、机加坡口深度2 mm、角度45°,如图1所示。

图1 坡口形式

1.2 试验设备

采用哈尔滨焊接研究院有限公司研制的全自动TIG管板焊机,如图2所示。焊接电源采用的Fronius公司TT4000逆变电源,电流300 A以下100%占载率。送丝机配套采用的Fronius公司的KD1500送丝机,它具有与脉冲电流同步的脉动送丝功能,满足了全位置焊接工艺的需要。焊枪角度-15°~15°任意可调,此试验由于是外伸型管板, 焊枪角度为15°。

图2 全自动TIG管板焊机

1.3 试验方法

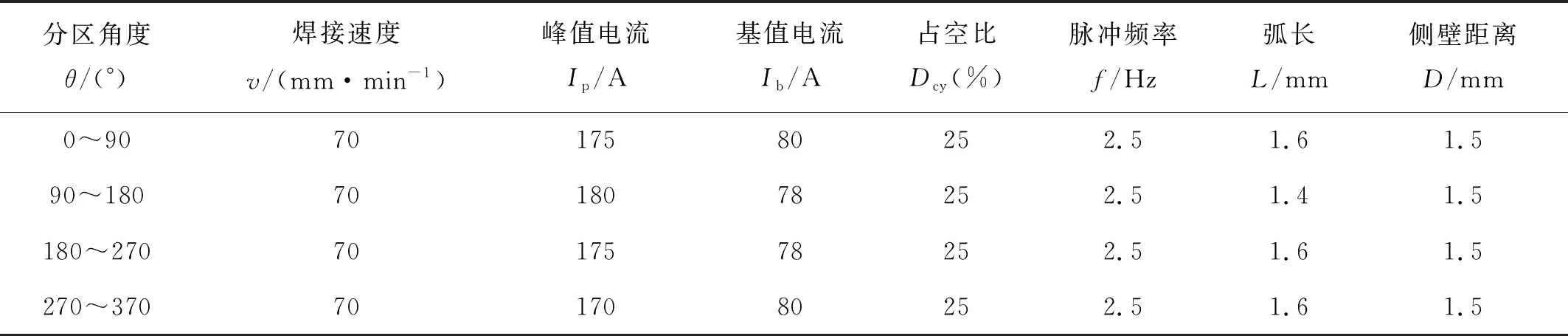

在全位置焊接过程中,在不同位置由于熔池受到的重力、表面张力、电弧力的综合作用是不一样的,因此要对工艺进行分区。将整个接头分为图3所示的四个分区:① 10:30~1:30为平焊区;② 1:30~4:30为下坡焊区;③ 4:30~7:30为仰焊区;④ 7:30~10:30为上坡焊区;起弧点位于10:30位置,TIG打底自熔工艺参数表见表2。

图3 全位置焊接

采用以上工艺焊接12个接头,焊后沿3点钟和9点钟方向线切割垂直割开后做宏观金相,发现有6个接头在3点钟位置有未焊透,另有4个接头在9点钟位置有未焊透。典型的未焊透如图4所示。

表2 打底自熔焊接工艺参数

图4 典型打底未焊透

在上坡焊位置时,坡口金属直接暴露在电弧下方,电弧直接作用于坡口金属,因此最容易焊透。下坡焊位置时,由于熔池下淌造成实际焊接厚度增加,在3点钟位置下淌最为严重,因此最难焊透。但是经检查发现,有些焊缝最难焊透的3点钟位置焊透,最容易焊透的9点钟位置却没有焊透。相同的工艺参数,得到的结果却不一致。经分析:钻孔时坡口深度和角度的偏差、管子和管孔间隙的大小、国标所允许的管壁厚度偏差、钨

极与管孔同轴度的偏差、钨极尖端形状的变化是不一样的,因此造成了打底焊缝焊透性的差异,其中钻孔深度和角度的偏差影响最大。由于上述偏差在实际焊接过程中是必不可免的,因此需要增大工艺窗口范围,以满足实际焊接需要。以下分别从峰值电流、焊接速度、脉冲频率、电弧长度、钨极离管壁的距离这5个方面,阐述其对自熔打底焊3点钟位置熔深的影响。

2 试验结果与分析

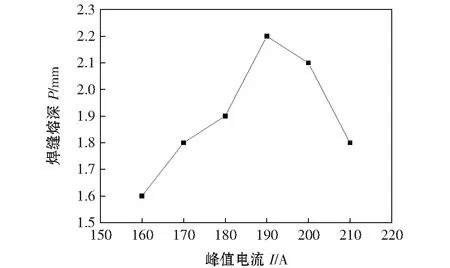

2.1 峰值电流对打底焊3点钟位置熔深的影响

峰值电流是脉冲 TIG 焊的一个重要参数,它的大小对焊缝成形,尤其是熔深起到决定性作用。当峰值电流较小时,容易导致未焊透、焊缝余高偏高等现象。当峰值电流过大时,容易造成咬边、焊缝塌陷、甚至焊穿等缺陷。保持表1其它参数不变,调整90°~180°的峰值电流,从10:30位置开始370°的焊接试验,打底焊熔深如图5所示。经分析:当峰值电流由160 A逐渐递增到190 A时,由于热输入的增加所以熔深逐渐增加。由于焊枪角度倾斜向管子,当峰值电流由190 A逐渐递增到210 A时,管壁熔化形成的铁水逐渐增加,倒淌直接覆盖在还未焊接的坡口处,导致实际焊接厚度增加,因而焊接熔深逐渐减小。试验结果表明,在160~210 A峰值电流范围以内,打底自熔焊缝3点钟位置熔深随着峰值电流的递增先递增,达到峰值后由于管材熔化导致实际焊接厚度增加,熔深又逐渐减小。

图5 不同峰值电流下3点位置打底焊熔深

2.2 焊接速度对打底焊3点位置熔深的影响

当焊接电流确定以后,焊接速度决定单位长度焊缝的热输入,提高焊接速度,则热输入减小,熔深和熔宽均减小。减小焊接速度,熔深和熔宽则都增大。

保持表1其他参数不变,调整90°~180°的焊接速度,从10:30位置开始370°的焊接试验,打底焊熔深如图6所示。经分析:由于焊接速度的递增,导致单位时间内的热输入及电弧作用力时间的减少,因而焊接熔深逐渐减小。试验结果表明:随着焊接速度逐渐增大,打底焊3点钟位置熔深逐渐减小。

图6 不同焊接速度下的3点位置打底焊熔深

2.3 脉冲频率对打底焊3点位置熔深的影响

钨极低频脉冲氩弧焊时,每次峰值电流通过时工件上都会产生一个点状熔池。在基值电流期间,点状熔池不继续扩大,而是冷却结晶。如此重复进行,就能获得一条由许多焊点连续搭接而成的焊缝。为了获得连续的、致密的焊缝,要求各个焊点间要有一定的重叠,因此脉冲频率要与焊接速度相匹配,以确保合适的焊点间距。

保持表1其他参数不变,调整90°~180°的脉冲频率,从10:30位置开始370°的焊接试验,打底焊熔深如图7所示。经分析,随着脉冲频率的增加,电弧收缩趋势明显,电弧力逐渐增加,因而焊接熔深逐渐增加。但是试验中发现,当脉冲频率上升到50 Hz以后,电弧噪音明显增加,钨极端部形状损耗明显增加。当钨极端部形状不佳时,会有一定概率形成焊缝表面不连续,焊缝表面不连续的地方,其根部也未焊透。试验结果表明,随着脉冲频率逐渐增大,打底焊3点钟位置熔深逐渐增大。

图7 不同脉冲频率下的3点位置打底焊熔深

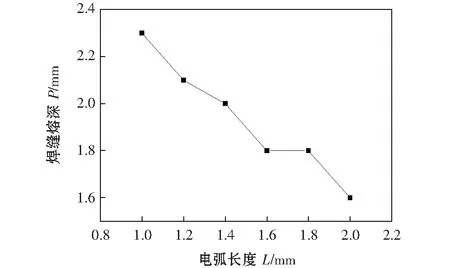

2.4 电弧长度对打底焊3点位置熔深的影响

焊接电弧长度主要影响焊缝宽度,在一定范围内也会对熔深产生影响。保持表1其他参数不变,调整90°~180°的电弧长度,从10:30位置开始370°的焊接试验,打底焊熔深如图8所示。经分析,随着电弧长度的逐渐减小,电弧力逐渐增加并且所形成的熔池宽度逐渐减小,因而单位面积熔池表面受到的电弧力逐渐增加,进而导致熔深增加。试验中发现,当电弧长度小于等于1 mm时,钨极端部烧损较快,焊接过程不够稳定,因此电弧长度也不宜过短。试验结果表明,随着电弧长度逐渐增大,打底焊3点钟位置熔深逐渐减小。

图8 不同电弧长度下的3点位置打底焊熔深

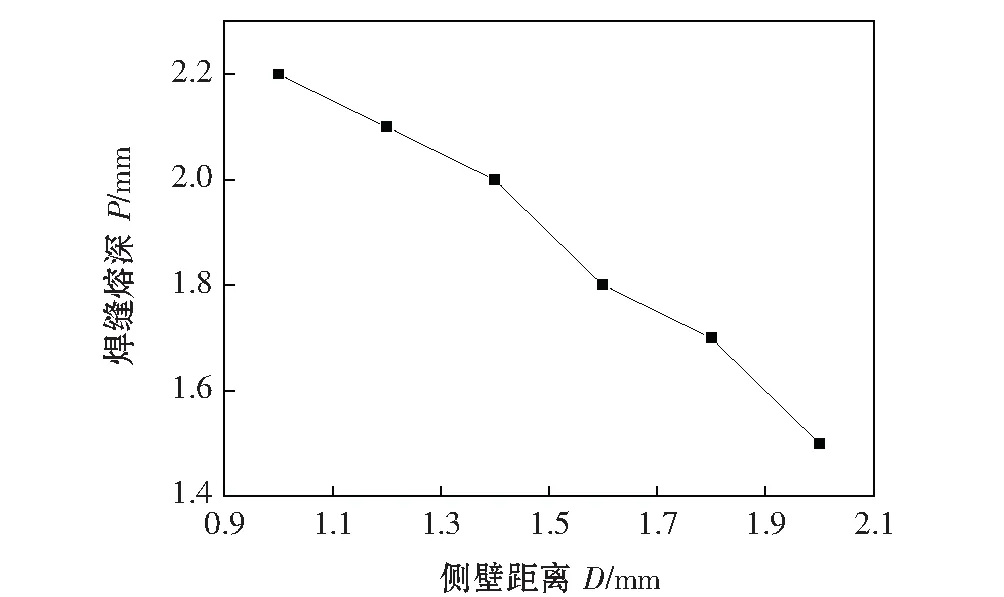

2.5 侧壁距离对打底焊3点位置熔深的影响

保持表1其他参数不变,调整90°~180°的钨极离管壁的侧壁距离,从10:30位置开始370°的焊接试验,打底焊熔深如图9所示。经分析,随着侧壁距离的增大,电弧受到管板坡口的约束越大,电弧越来越难作用于根部,进而熔深越来越小。试验中发现:当侧壁距离小于等于1 mm时,钨极端部烧损较快,焊接过程不够稳定。试验结果表明,随着侧壁距离逐渐增大,打底焊3点钟位置熔深逐渐减小。

图9 不同侧壁距离下的3点位置打底焊熔深

3 焊后检验

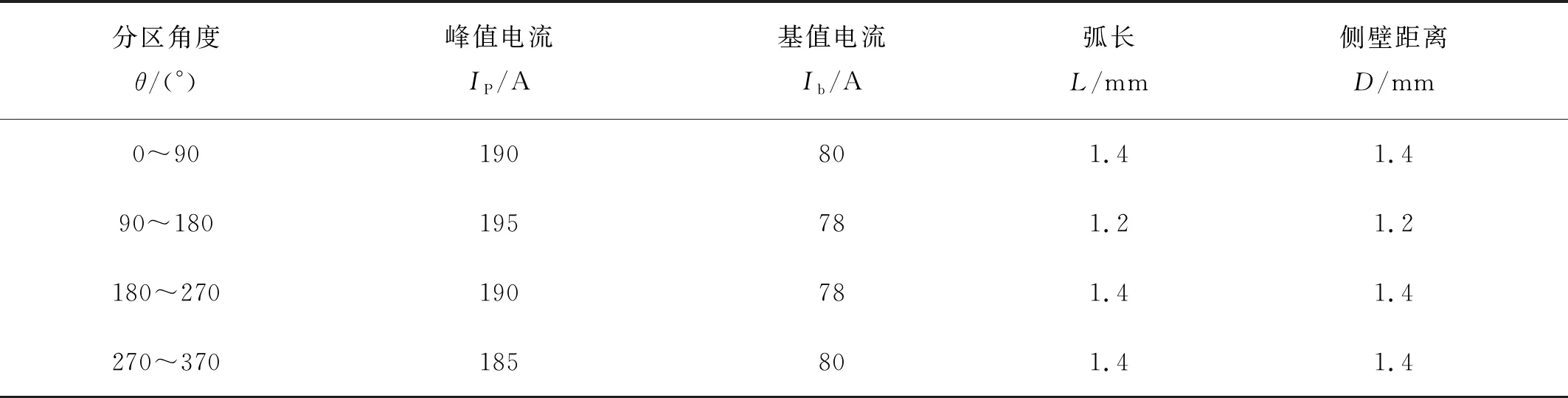

利用以上规律优化后,工艺参数为焊接速度55 mm/min、占空比25%、脉冲频率2.5 Hz,其他工艺参数见表3。

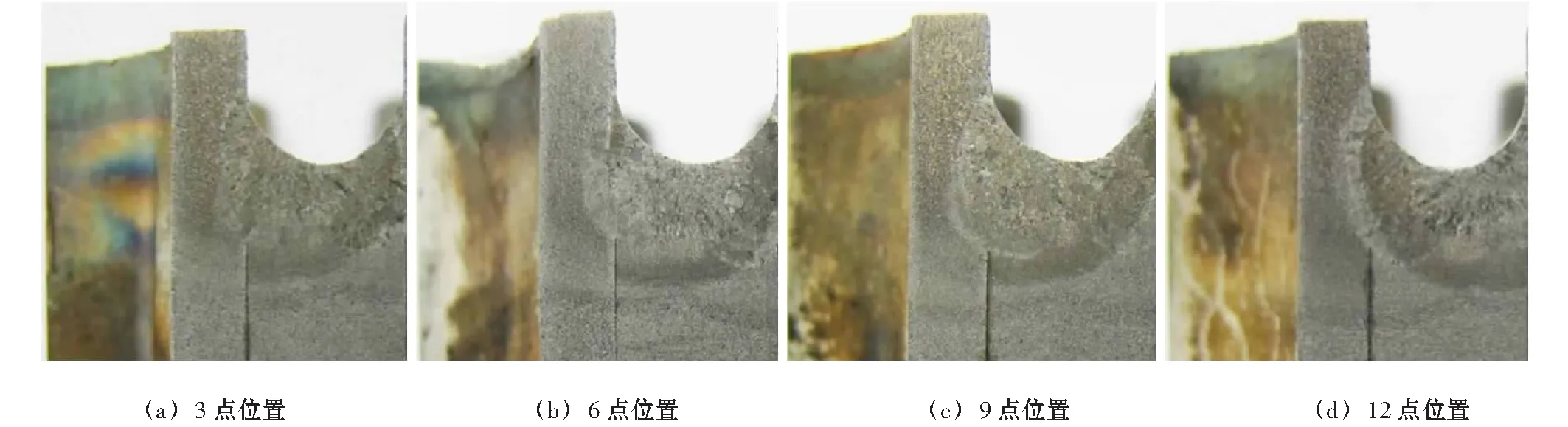

采用以上工艺共计焊接40个接头,焊后按照ASME IX卷QW195.2.2进行渗透检验,未见任何缺陷显示。宏观金相如图10所示,接头3点、6点、9点、12点位置管板与管壁完全熔合、未发现裂纹、焊缝熔透进入接头根部均大于0.4 mm,满足GB151和ASME IX卷QW193.1.3质量检验要求,并最终应用于产品的焊接。

表3 其它工艺参数

图10 不同位置下的宏观形貌

4 结论

(1)对于深度2 mm、角度45°的管子外伸5 mm管板坡口,当峰值电流185~190 A、基值电流78~80 A、占空比25%、脉冲频率2.5 Hz、电弧长度1.2~1.4 mm、钨极离管壁距离1.2~1.4 mm、焊接速度55 mm/min时,全位置焊接可以实现根部完全焊透。

(2)在160~210 A峰值电流范围以内,打底自熔焊缝3点钟位置熔深随着峰值电流的递增先递增,达到峰值后由于管材熔化导致实际焊接厚度增加,熔深又逐渐减小。

(3)随着焊接速度、电弧长度、侧壁距离的递减及脉冲频率的递增,打底自熔焊缝3点钟位置熔深逐渐增加,其中以降低焊接速度效果最为明显。