DR技术在特种设备检验检测中的运用

2021-01-05郭颖

郭 颖

(浙江省特种设备科学研究院,浙江杭州 310020)

0 引言

特种设备是指对人身和财产安全有较大危险性的锅炉、压力容器(含气瓶)、压力管道、电梯、起重机械、客运索道、大型游乐设施、场(厂)内专用机动车辆,以及法律、行政法规规定适用本法的其他特种设备。国家对特种设备的生产、安装、使用、检验检测等各环节都有严格的要求,因此特种设备的检验检测技术和手段迅速发展,涌现出各种检测技术,DR(Digital Radiography,数字化X 射线检测系统)技术是在传统射线胶片检测基础上发展而来的新的检测技术。

普通的射线检测(胶片)完成后,射线底片要经过暗室处理,经显影、停显、定影、干燥处理,再经过射线评定人员的评定才能出具检测结果,由于不能在现场直接出具检测结果,而暗室处理的场地不在检测区域附近,药水长时间使用容易氧化、变质,造成普通射线(胶片)检测效率低。而DR 检测技术,用数字化平板代替射线胶片,能实时在计算机上直接读取、调整图像结果,在特种设备检验检测中得到越来越广泛的应用。

1 检测设备

容器名称:TorBo 喷砂罐。直径700 mm,材料为Q235-B,筒体厚度6 mm。管道名称:PL36229C 工艺管道。内管外径108 mm,外管外径159 mm,材料为20#钢,内管厚5 mm,外管厚3 mm。图1 为容器检测现场,图2 为管道检测现场。

2 操作步骤

(1)电源接线盘→(射线机操作箱电源线)→射线机操作箱→(射线机电源线)→射线机。

图1 容器检测现场

图2 管道检测现场

(2)平板(打开电源键开关(网线)→WiFi→(网线)→笔记本电脑。

(3)笔记本电脑→连接平板/连接射线机→打开操作软件→训机→暗场校准→采集(射线机开)。

图3 为现场检测装置。

图3 检测现场计算机、操作箱

3 操作参数

(1)容器参数:电压165 kV,焦距800 mm,时间3 min,采集帧数6。

(2)管道参数:电压150 kV,焦距260 mm,时间3 min,采集帧数6。

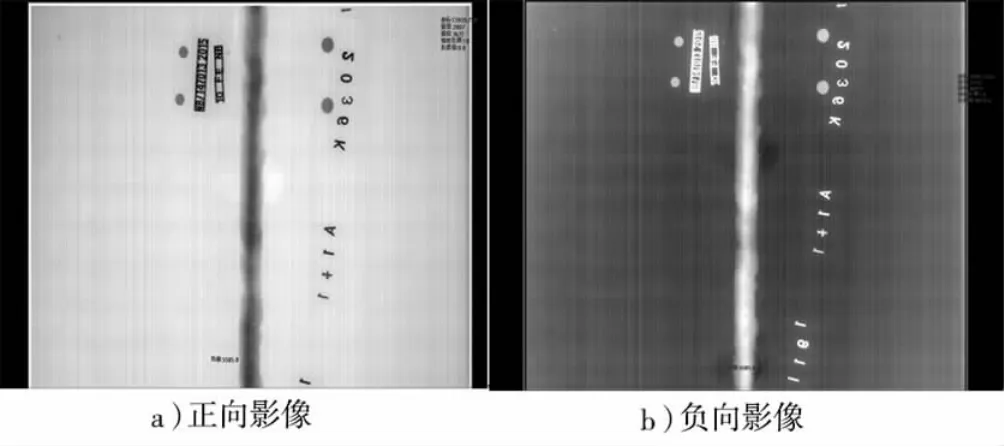

4 影像分析

通过观察焊缝影像,发现容器焊缝(筒体纵焊缝)内侧有连续的根部未焊透,影像像质计指数为13,对正向、负向的影像进行对比,负向的对比度、缺陷影像更为清晰;管道管外管焊缝有整圈未焊透,平板侧焊缝质量清晰,外侧影像畸变模糊。图4 为容器影像,图5 为夹套管负向影像。

图4 容器影像

图5 夹套管负向影像

5 结论

DR 检测技术能满足一般焊缝的检测质量要求,可直接在现场判定焊缝质量,检测效率较高。由于焊缝影像质量受到工件曲率的影像,弯曲平板还未大规模运用。管道焊缝的畸变较大,焊缝影像像素受到平板电子元器件数量和技术的限制,焊缝像素还有待提高。随着电子和信息技术的不断发展,DR 检测技术会在特种设备检测中得到大规模运用。