气举采油多相流理论研究实验系统

2021-01-05王建宝张文彬

吴 频,王建宝,张文彬,吴 一

(渤海石油装备(天津)中成机械制造有限公司,天津 300280)

0 引言

国内油田区块随着常规方式不断开采,原油重质化、稠油高黏、易乳化等特性使其采输更具挑战性。此时稠油掺稀降黏、气举采油技术以其明显的经济优势在国内广泛应用。但针对降黏混合均匀度、气液混合流体流动特性、降黏减阻效果、气液混合流体稳定性、掺混前后的流动压降等因素尚缺乏充分认识。掺混量、掺混段混合长度等参数的确定急需理论指导与优化。针对上述问题,进行气举多相流动规律实验模拟及理论研究,为稠油掺稀混气采输安全保障与节能增效提供理论指导与技术支撑[1]。

1 实验系统研究范围

气举多相流理论研究实验,实验介质为氮气、白油和自来水,通过实验装置模拟实验来了解认识流型,对气举井多相流的流型和数学公式进行理论验证。气举多相流理论研究的实验系统功能,主要完成以下工作。

(1)大斜度井和稠油气举多相管流压降与流型实验。

(2)12 m 长的流动参数变化范围较广的多相流动实验装置。

(3)管直径可变、内管可旋转、偏心度可调并可以上下运动的垂直环空实验管路。

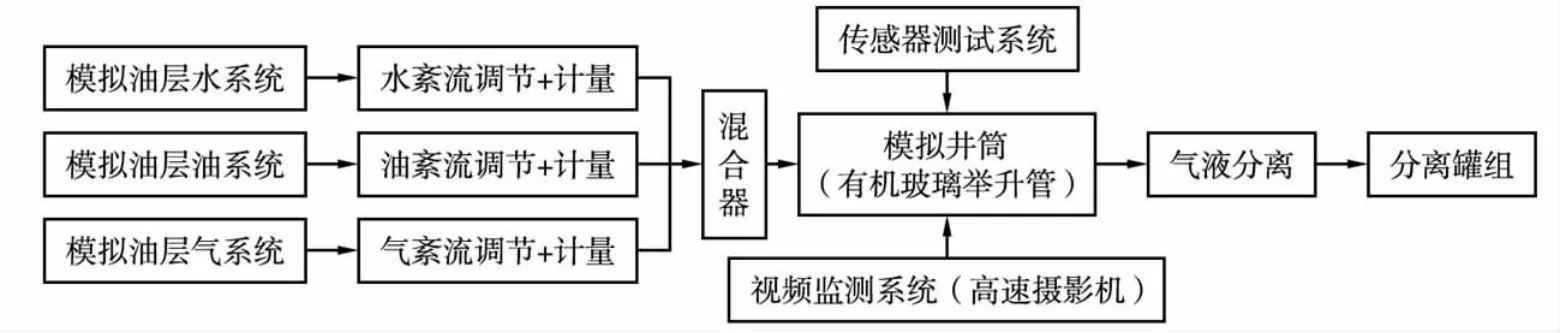

图1 气举多相流实验方案流程

(4)内管做行星运动的环空实验装置。

模拟实验录取参数:流型、压力梯度(压降)、持液率、携液量、压力、压差、温度、气液流量、气液混合物密度、黏度。气举多相流实验方案流程如图1 所示。

2 实验系统参数

(1)系统装置。总体尺寸14 000 mm×1000 mm×15 500 mm,管径DN20、DN40、DN60、DN70,可实现0~90°任意角度的升降,以及手动和自动控制。能够产生多相流动中大部分流动型态,即层状流、波状流、段塞流、气泡流、团状流和雾状流等。

(2)观察及实验段。直管段长度12 m,管径DN20、DN40、DN60、DN70,可用肉眼直接观察到不同的流型,能测量压力、温度等参数。

(3)实验介质。空气、水、白油。

(4)介质流量。油、水的最大流量20 m3/h,空气的最大流量350 m3/h。

(5)流量计测量范围及精度。油、水流量计流量范围0~20 m3/h,精度±0.5%。空气流量计流量范围0~350 m3/h,精度±1.0%。

(6)工作压力。0.5 MPa。

(7)压力表测量精度。普通的安全信号±0.1%,压力损失计算段±0.01%。

(8)工作温度。常温~95 ℃。

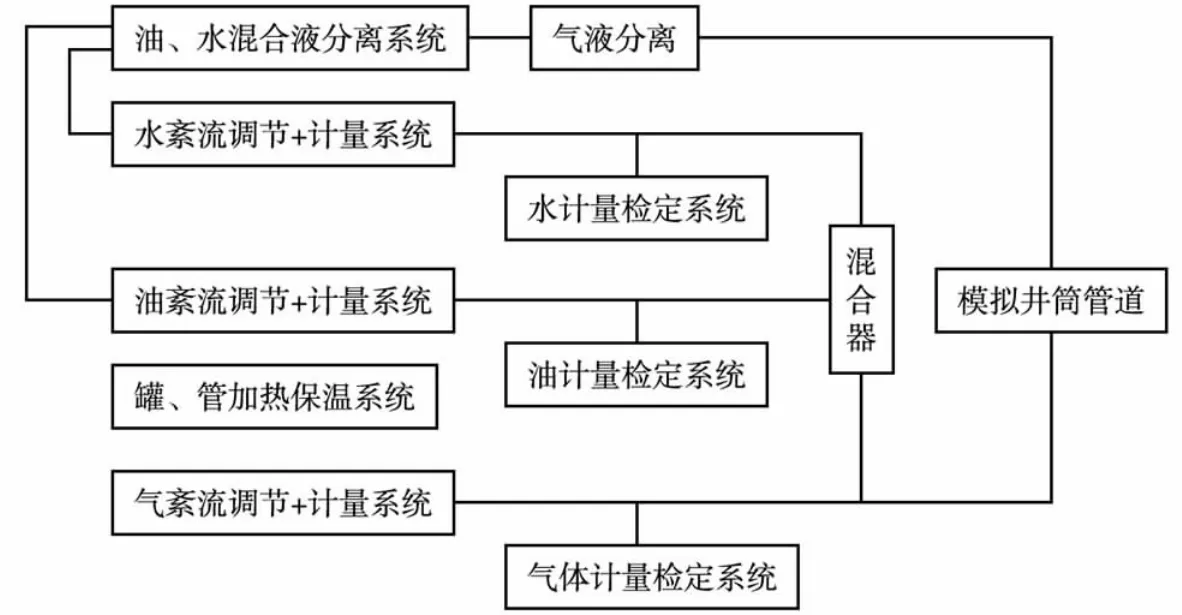

3 实验系统主要组成(图2)

图2 多相流动模拟实验系统框图

(1)模拟透明井筒。实验系统中模拟井筒(透明管)采用阶梯式安装,分别为U 形内径、Φ20 mm 透明GRE 管(或PE 塑料管),U 形内径、Φ40 mm 透明管,U 形内径、Φ60 mm 透明管,U 形内径、Φ70 mm 透明管。Φ70 mm 透明塑料管中安装Φ20 mm 的转动钢管,用低速电机带动。模拟井筒GRE 透明管采用内固化一体成型工艺,由内部加温,经高强纤维纱、环氧树脂,以及固化剂混合而成的材料缠绕。在内部对产品产生固化,树脂含量高,密度大,具有良好的水力流动性,防腐蚀性以及气泡含量相对较少且口径最大的特点。

井筒透明管支架为阶梯式结构,最下部为钢性高强度结构,模拟透明井筒及其他测量仪器和管路阀门安装在支架上,支架采用型钢焊接成钢架结构,确保其不变形,长约15 m,分为两段,用销轴连接,底部布置有4 对脚轮,确保其承重和运行的平稳性。上部两层阶梯式结构采用间断式布置,既可起支撑作用,又可减轻支架自身重量作用。承受支架立起时重量的脚轮,装配在侧面,共两对。

(2)实验系统运行轨道。支架行走轨道采用铁道钢轨,滚轮在钢轨上移动时,确保其不脱轨,滚轮两侧有轮缘。支架的升起采用电动绞车,为保证起吊支架时的平衡性,钢丝绳的起吊扣采用4 个连接点在支架的一侧面,成塔形布置。

(3)气体处理器。为应对潜油电泵在含气井中易出现气锁的现状而开发。通过特殊的结构设计,一方面使叶导轮能够减少对气液的离心作用,防止叶导轮中的气液分离;另一方面造成气体稀释于液体中;第三方面,由于气体处理器采用叶导轮的多级串联结构,多级增压作用的存在,使得气体含量逐渐减少。通过以上3 方面的作用,使得气液两相流的流动性如同单相流,气体处理器具备比普通潜油泵更高的携气能力。

(4)气体混合器。作用是将一定比例的气、液混合后输出。其外形为一圆筒形,直径130 mm,长度460 mm,进液口直径72 mm,注气口处管道直径1 寸。气液混合器两端与整个系统采用法兰连接。配置该规格气液混合器可实现1000 m3/d 液体和800 m3/d 气体同时混合输送。气液入口前端均安装有控制阀门和流量计,可按照排量要求范围设置多路通道,提高测量精度。

(5)数据的采集处理。可通过温度传感器、压力传感器、差压传感器、空隙率变送器、流量变送器,采集温度、压力、压差、空隙率、流量信号,通过数据采集卡连接计算机。软件在Windows10 环境下运行,采用Delphi7.0 编程。根据用户要求处理各种数据。

(6)多相流流量测量。配置一种油气水多相流电磁相关法测量模型,可以测量以水为连续相的两相流或多相流流量。该流量计很大程度上扩展了油气水多相流流量测量中油气含率的量程范围,且能保持较高的测量精度[3]。

(7)实验系统整体安装。模拟井筒管道及其支承钢架的运移(上移和下滑)在卧式轨道和立式轨道上进行。当玻璃管及其支承钢架处于垂直位置需牵移到水平位置时,除上部固结在行车上的钢丝绳释放使其利用自重下滑,还需在开始未下滑前在下部向右施加一个水平力。水平力的施加采用电动绞车实现,从安全角度考虑,为保证水平力施加的安全性,在右端设计一个定滑轮,用钢丝绳引至左端无支架的工作室,电动绞车在左端无支架的工作室实施。

4 实验系统特点

(1)准确测取压力、压差、温度、气相流量、液相流量、空隙率、流动形态等参数,测量仪表精度为0.5 级。

(2)可配备公共气体和液体供给设备,工作压力稳定,流量可调,振动小,噪声低。

(3)配备32 通道数据采集系统。

(4)实验管路可视性高,可以清楚观察到管内流动现象,如多相流管路中的层状流、波状流、间歇流、泡状流、分散气泡流和环雾状流等流动形态。利于通过透明实验管路的观察和仪器检测,判断不同气液流动参数下的流型。得到确定流型转换的模型。研究气液两相流动型态规律。

(5)实验装置自动化程度高,气相流量和液相流量均需要利用电动阀门自动调节。

(6)实验中利用吊车吊起实验架一端,形成不同倾角(0~90°)的倾斜管路。在实验室旁设立3 m、6 m、9 m 等3 层观察走廊。

(7)模拟井筒管道平直,管道内径均匀一致,管道连接处无台阶。

(8)实验系统具备较强的应变扩展功能,满足各种工况研究需求。

5 模拟实验系统应用

本模拟实验系统2015 年建成以来,围绕我国稠油、稀原油、柴油、LPG 为实验对象基础,稠油掺稀混气,采输管内油气水混合液的掺混特性、扩散特性、多相流动特性、反相特性及边界层变化规律,进行实验理论分析。得出多项具有应用价值的理论数据模型,例如,稠油掺稀混气降黏效果评价及采输的可行性研究,气相在稠油中的溶解度、压缩系数、流行变化、两相流动规律及多相流动规律等多项实验。