焦炉煤气精制工艺在冷轧不锈钢企业的应用

2021-01-05王欢申李益华

王欢申,李益华

(中国宝武钢铁集团宁波宝新不锈钢有限公司,浙江宁波 315800)

0 引言

来自焦化厂的焦炉煤气经焦化厂净化处理后,焦炉煤气指标能满足大部分客户的需求。但不锈钢冷轧企业对于焦炉煤气的品质要求较高,故需对焦炉煤气进一步精制。

宁波宝新锈钢有限公司是冶金冷轧不锈钢生产企业,生产中利用附近钢铁公司富余的焦炉煤气。通过全面研究,探索出一套特有的焦炉煤气干湿结合精制工艺,将再次净制的焦炉煤气成功应用于不锈钢退火炉使用。

1 精制工艺

1.1 原料气体情况

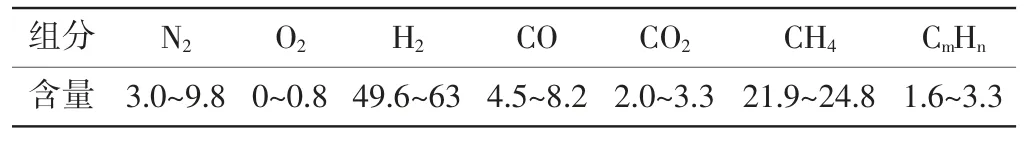

焦炉煤气原料气成分及主要杂质情况见表1、表2。

表1 焦炉煤气原料气成分 %

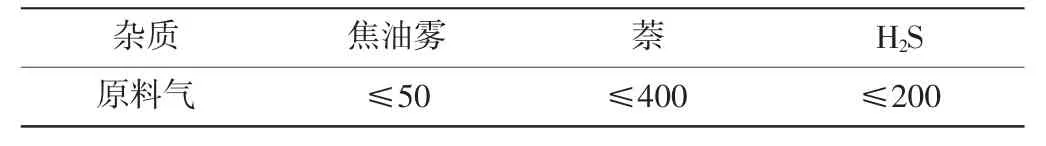

表2 原料气主要杂质(/mg/Nm3)

1.2 产品气指标

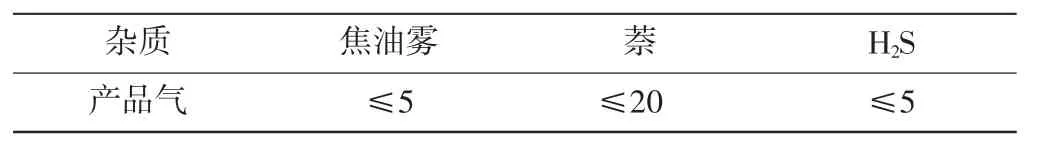

产品气的指标要求见表3。

表3 产品气指标要求(/mg/Nm)3

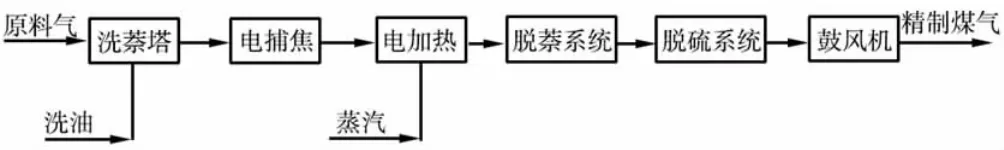

1.3 工艺流程

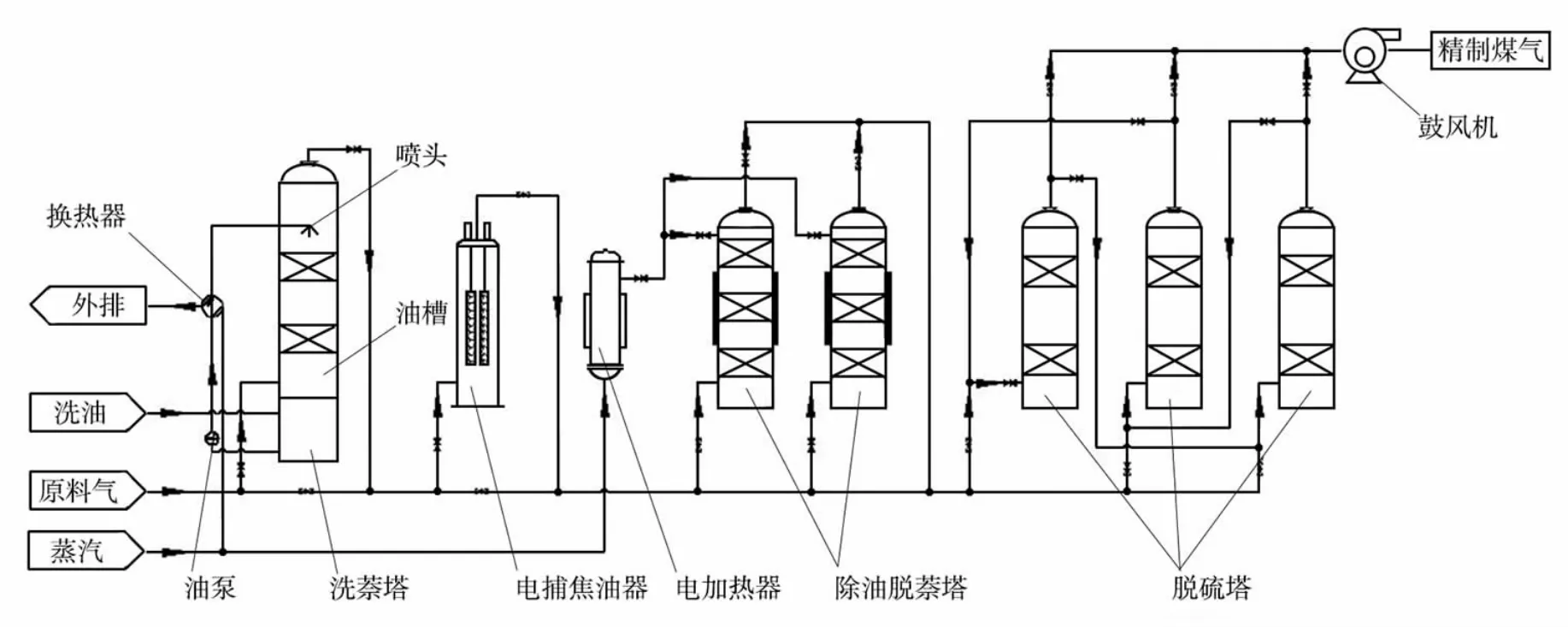

焦炉煤气精制工艺流程见图1。

图1 焦炉煤气精制工艺流程

1.4 设备组成

焦炉煤气干湿结合法精制净化流水线设备组成见图2。

2 脱萘工艺(湿法工艺)

图2 焦炉煤气干湿结合法精制净化流水线设备组成

来自焦化厂经过初步净化的焦炉煤气,先进入填料式油洗萘塔,用循环洗油喷淋洗涤焦炉煤气。为了保持循环油温度高于焦炉煤气温度3~5 ℃,用0.6 MPa 左右的饱和蒸汽经过换热器对洗油加热。洗油的洗萘操作将含萘量从400 mg/Nm3降低到80 mg/Nm3以下,为了维持洗油的吸收活力,每天需要将洗油部分替换,新鲜洗油补入洗萘塔。

洗萘塔后设电捕焦油器,以捕集大部分残存的洗油雾、焦油雾。经电捕焦油器后焦油含量基本达到10 mg/Nm3以下。电捕焦油器捕集下的焦油由管道排入污水池混入含萘污水一并处理。

3 脱萘、脱硫工艺(干法工艺)

出电捕焦油器的焦炉煤气进入正处于吸附状态的除油脱萘器,焦炉煤气中的焦油、萘、部分硫、苯等组分被装填吸附剂的孔所吸附,从而使煤气得以净化,将煤气中含萘量从80 mg/Nm3降低到20 mg/Nm3以下,焦油含量脱至5 mg/Nm3以下。

除油脱萘器使用一段时间后需进行填料再生。再生方法:用电加热器对低压蒸汽进行加热,形成350 ℃的过热蒸汽对除油脱萘器进行直接吹扫,将脱油脱萘器中的焦油、萘等杂质脱附出来,从而使吸附剂填料再生。

出除油脱萘器的焦炉煤气进入脱硫塔,经脱硫塔内填料的吸附,出塔后的煤气中H2S 含量脱至5 mg/Nm3以下。

4 工艺特点

(1)焦炉煤气干湿结合精制工艺既保证净化效果,又减轻干式段的运行负担,从而减轻了填料再生和更换的负担,降低运行费用的同时兼顾了气体处理效率。

(2)为了提高脱硫剂的利用效率,3 台脱硫塔可并联亦可串联操作。当第一个塔出口净煤气中的H2S 含量超过5 mg/Nm3时,与第二个塔串联操作。直到第一个塔的出口H2S 浓度达原料气浓度时,认为第一个塔中的脱硫剂已经失效,将第一个塔切除出工艺流程,只用第二个塔。第一个塔更换脱硫剂,然后切换到第二个塔前第一组塔后串联操作。同理,可在线更换或再生第二个塔中的脱硫剂。

(3)除油脱萘塔使用变温吸附技术,在常温时可脱除萘、焦油等杂质,在高温蒸汽下可以使填料吸附剂解吸。装置通过进出口程控阀门实现在线再生及切换除油脱萘塔的操作。

5 结语

焦炉煤气干湿结合工艺在宁波宝新不锈钢退火设备上成功使用,取得良好的经济效益,同时为区域循环经济做出重要贡献。