轧机减速箱轴承电蚀故障分析及处理

2021-01-05徐博明

徐博明

(青岛特殊钢铁有限公司装备部,山东青岛 266400)

0 引言

近来青岛特殊钢铁有限公司(以下简称“公司”)轧线区域部分轧机减速箱及电机频繁出现轴承电蚀故障,对公司的正常生产有较大影响,并且导致了大量备品配件消耗、设备检修费用的增加。为了解决减速箱轴承电蚀问题,开展了一系列的改造和攻关实践,最终解决了轧机减速箱电蚀问题。

1 旋转机械中的轴电流与电蚀

1.1 轴电流和轴电压

轴电流是在转轴中产生的一种有害电流,轴电压是两轴承端或转轴与轴承间的电压,是产生轴电流的直接原因。轴电压存在以后,如果在转轴及机座、壳体间形成了通路,就会相应地产生轴电流。电机产生轴电流的原因主要有如下4 个:①磁路不对称;②高次谐波;③外部电源的介入;④静电感应。如果电机转轴及轴承间有轴电流存在,减速箱轴承的使用寿命将会大大缩短。轴电流轻微的,可运行上千小时;轴电流严重的,甚至只能运行几小时。

1.2 轴承电蚀

当轴电流通过轴承时,在接触点击穿油膜放电,造成金属表面局部熔融形成弧坑或沟蚀;当电流通过运转中的轴承连续击穿油膜时,形成条状平行沟蚀(俗称“搓衣板”状)的现象称为电蚀。产生电蚀的原因主要有4 个:①电机接地不良;②电机或变频器谐波过大;③其他电气设备短路;④静电感应,其形状特征一般呈现斑点、密集凹坑状,有金属熔融现象,可以通过其形成的特征坑来判断轴承电流电蚀的大小。

2 减速箱轴承电蚀故障

2.1 电蚀故障的发现

通过对近两年公司轧线区域拆检设备轴承故障类型的分类分析,发现部分主减速箱拆检的轴承均为同一故障特征——轴承内圈、外圈滚道面出现搓衣板状凹坑,且触摸轴承表面有明显凹痕。对轴承的频谱进行分析,发现加速度包络图中有外圈故障频率及倍频且包络总值较大(图1),部分减速箱轴承反复出现此类现象。这类故障已经成为轧线区域停产检修的主要原因。

对照文献资料,确定该类故障为电蚀故障(图2)。

2.2 查找电蚀故障的原因

针对可能出现电蚀的原因收集大量资料进行比对分析,并结合现场实际梳理出减速箱轴承电蚀的原因可能有以下4 个:①电机的接地不良,轴电流传导至减速箱;②通往减速箱的油管带电;③现场电焊机随意搭接地线;④靠近高压设备的静电感应及电荷累积。

图1 故障轴承的加速度包络图

2.3 排查电蚀故障的过程

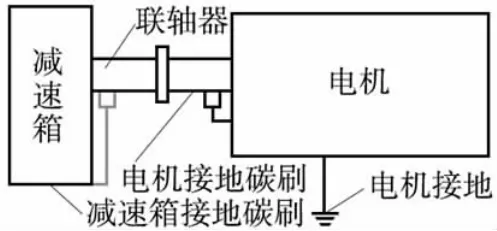

梳理出原因后开展了以下工作:首先,通过公司设备主管部门出台电焊机的使用规定,杜绝现场随意搭接和跨接接地线问题;其次,对现场的润滑油管和润滑油液进行了检测,未发现带电情况;经过查找现场不存在高压设备,电机电压为690 V,且两者距离500 mm 左右;最后,针对电机可能出现的接地不良问题,在电机接地碳刷原有接地的基础上增加一条接地线,直接与接地体相连。

图2 电蚀故障

经过一段时间的检验,发现电蚀故障并未消除,减速箱轴承依旧存在电蚀现象,于是又设计了一个方案,进行消除电蚀故障的验证。

选取所有电蚀故障中具有代表性的两台设备进行消除故障验证,均在减速箱高速轴端加装碳刷(半环抱转轴),碳刷与减速箱外壳相连(图3)。通过测量分析发现,新加装的减速箱碳刷可测出50 mA 以上的电流,电机碳刷端测得电流为28 mA,且加装此碳刷的设备已稳定运行3 个月未出现轴承电蚀故障(以前该设备运行40 d 即出现轴承电蚀迹象)。

为了从源头上解决轴承电蚀的问题,决定更换电机及变频器进行查找排除电流验证。选取故障设备中的一台设备,更换变频器后再次测量,减速箱端碳刷仍然可测出50 mA 以上的电流,而电机碳刷端测得电流仍为28 mA。由此判断,变频器不是产生轴承电蚀电流的源头。随后对其进行更换电机验证,再次测量减速箱端碳刷未发现电流,因此判断造成减速箱轴承电蚀的电流来源于电机端。

3 减速箱电蚀的原因推断及处理措施

3.1 电蚀的原因推断

由于对轴电流的产生原因尚未完全掌握,推测电机可能存在以下两种原因。

图3 在减速箱高速轴端加装碳刷示意

(1)磁路不对称。由于制造工艺的原因,通常会造成部件的磁路不对称。如果磁绝缘性能不好,转轴、轴承、机座容易构成闭合磁路。转轴沿轴向磁化,旋转时会产生交变磁场,在单边轴承和转轴之间就形成了涡流,从而造成电蚀[1]。

(2)机械部位中存在相当强度的剩磁。在电机的制造和工作过程中,振动必然导致机械被磁场磁化。各部件都存在剩磁,特别是在电机制造过程中采用不同的加工工艺和方法会产生强剩磁。旋转部件在剩磁场中旋转得越快产生的轴电压越高,一旦绝缘不好便构成了电回路,轴承和齿轮就成为轴电流的负载[1]。

3.2 电蚀的处理措施

因为电蚀故障的机理尚未完全清楚,以公司内部技术力量难以从根源上解决因电机制造工艺而产生轴电流的问题。针对此结果采取以下措施:①所有轴承电蚀的减速箱高速轴增加接地碳刷;②制定检修计划,逐步更换轴承电蚀的问题电机;③改造后的减速箱碳刷纳入日常点检,注意碳刷磨损情况,及时调整或更换碳刷。

4 结语

本次对轧机减速箱轴承电蚀故障机理进行系统研究,通过现场监测分析及技术验证,查找轴承电蚀产生的原因,并制定解决轴承电蚀的措施与方案。方案实施后,有效避免了减速箱的轴承电蚀故障,设备运行良好,至今未发生减速箱轴承电蚀的情况。本次研究对降低设备故障率,提高产能有积极作用。

对减速箱轴承电蚀故障在公司内部尚属首次探究,经过本次对现场问题的实际分析处理,对轴电流的产生及危害有了更加深入的了解,为轴电流的预防和消除工作提供了实践依据。