次氧化锌资源化生产应用的工艺路径研究

2021-01-05陈荣升谌宏海马文辉王明细王细军

陈荣升,谌宏海,马文辉,王明细,王细军

(湖北大江环保科技股份有限公司,湖北 黄石 435000)

1 次氧化锌生产方法

1.1 直接法

使用直接法进行实验时,要借助锌精矿来辅助实验,但在使用之前要对锌精铜进行处理,首先要对锌精铜进行杀菌消毒处理,再对其进行还原处理,待锌精铜还原为锌蒸气,并将这一气体置于热空气中对其进行氧化,从而进行次氧化锌的生产。在该过程中所运用的原材料一般主要为锌矿石与锌灰等,在进行高温处理使主要借助以下几种方式来进行。

(1)平窑。高温氧化过程主要借助窑炉来进行,在对窑炉进行选择时要选择耐火高温的窑炉,才能够达到氧化所需要的的温度,并且要保证炉渣在烧制过程中能从窑炉内顺利取出。进行这一实验所用到的原料主要为锌灰以及锌矿石等,在进行原料的选择时还要注意原料锌含量要在32以上才能保证实验顺利进行。通常情况下每6平方窑炉每天能产出3t左右锌灰,含量在85%~99%之间。

(2)转窑。与高温氧化烧制方法不同,高温烘焙过程在圆形铁筒中进行,在选择铁筒时要注意保证铁桶高度在40m及以上,并且能够实现加料与出渣同时进行,烧制过程中能够产出次氧化锌的铁筒,在收集过程中要尽量减少浪费,使用足够大并且密封良好的工具对次氧化锌做好回收。

(3)烟化炉。烟化炉制造次氧化锌的方式成本同样不高,使用含量在15%以上的废锌即可完成烧制,这种方式产出效率同样很高,每个烟化炉每天大概能够产出22t及以上的次氧化锌,这种方式产出的次氧化锌含量较高,大概能够保持在50%~85%左右。

1.2 间接法

间接法提取次氧化锌的方式主要借助蒸发坩埚来进行操作,将锌铜加入坩埚内进行处理,经过加热后产生的次氧化铜可以借助密封布袋来进行收集,但这种方式与其他几种发生方式相比产量较低,每天能够产出4.5t左右的次氧化锌,但这种方式产出的次氧化铜纯度较高,能够达到99.5%及以上。

1.3 化学法

化学法是将次氯化锌碳与酸氢铵以及氨水根据现实需要,按照一定的比例放置于浸取槽当中,之后将其加热至65℃~75℃,让其在浸取槽中得到充分反应,从而更好地去除其中的杂质。其中用到的原料有转窑或烟化炉生产的次氧化锌或别的低含量氧化锌。除此之外,由于次氧化锌内含有部分的铅,在氧化过程中产生的废铅会在一定程度上降低生产成本。由于在生产过程中氨气可以进行循环利用,这种方式也被称为氨法生产氧化锌工艺。

2 湿法预处理脱氟氯试验方案

2.1 试验目的

此项试验的根本目的借助碱洗的方式将次氧化锌中的氯、氟等更好的融合,并且能够将液体进行分离,将次氧化锌中的氯、氟等祛除。

2.2 试验原理

碱洗脱氯是运用碳酸钠和可溶性氯化锌能够产生氧化锌反应的基本原理,产出碳酸锌,其中氯在水中进行充分溶解,从而达到液固分类。其中反应机理如下:

由此可见,运用碱洗脱氟氯的试验方法能够起到良好的脱氟氯效果。其中,碱洗脱氟氯可以采用两段逆流洗涤。

2.3 试验结果与讨论

(1)温度对水洗脱氟氯效果的影响。试验条件为次氧化锌500g+1500mLH20,L/S=3,t=60min。

在水洗次氧化锌过程中,氟有一部分进人溶液中,氯几乎没有洗脱。通过渣样分析结果可以看到,氟、氯洗涤效果都不明显,如表1所示。

表1 温度对水洗脱氟氯效果的影响

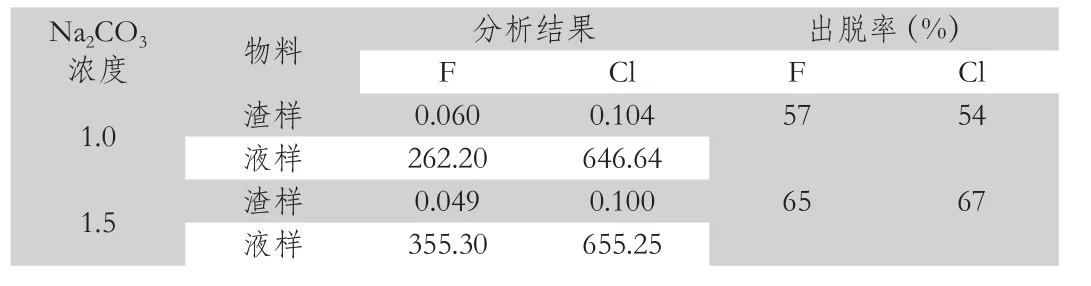

(2)碳酸钠浓度对脱氟氯效果的影响。试验条件为次氧化锌500g,L/S=3,t=60min,T=60℃,来考察不同的碳酸钠浓度对脱氟氯的影响,从而更好地达到脱氯效果,根据碱浓的变化及不同,氟、氯都有不同程度的洗出,具体如表2所示。

表2 碳酸钠浓度对洗脱氟氯效果的影响

2.0 渣样 0.030 0.085 79 72液样 402.00 722.42 2.5 渣样 0.033 0.088 76 71液样 453.09 719.60 3.0 渣样 0.027 0.084 81 72液样 406.43 749.00

(3)温度对碱洗脱氟氯效果的影响。试验条件为次氧化锌500g,L/S=3,碱浓=2%,考察不同温度对洗脱氟氯效果的影响,如表3所示。

表3 温度对洗脱氟氯效果的影响

从表3反应温度在60℃时,氟氯脱除效果最好。温度继续升高,脱除效果不明显。

(4)不同脱氯试剂对洗脱效果的影响。从经济效益考虑,试用成本更低的试剂洗脱次氧化锌中的氟、氣,比较结果如表4所示。从表4比较可以看出,高温水洗脱氟氣,F、CI都有一定程度的洗脱,但洗脱率较低;CaO碱洗脱氟氯,C1有一定程度的洗脱,但F几乎没有脱除,因为生成物CaF为难溶物质,F仍沉淀在渣中:Na2CO3碱洗效果较好,F、CI洗脱率都在70%以上。

表4 不同脱氯试剂对洗脱效果的影响

2.4 小结

水洗次氧化锌,在不同温度下脱氟氯的效果不明显,氟有一部分进人溶液中,氯几乎没有洗脱。在不同的碱浓下氟、氯都有不同程度的洗出,随着碱浓度的上升,洗脱率也会逐渐提高,当碱浓达至2%时,脱氯率高达82%。当碱浓为2%时,考察温度对脱氟氯效果的影响。反应温度在60℃时,氟氯脱除效果最好。温度继续升高,脱除效果不明显。通过比较不同脱氯试剂对洗脱效果的影响,选用Na2CO3,作为洗脱试剂是合理的。

3 次氧化锌资源化实验

3.1 实验原料

该实验原料主要来源于冶炼厂,贫氧化锌矿发烟后得到的二次氧化锌用回转窑处理,其中含量及占比如下:Zn48.9%、Pb5.47%、Fe0.64%、Cu0.076%、Cd0.01%、Cl10.5%。

3.2 工艺流程

次氯化锌实验中所采用的工艺流程如下:通过对当前已存在的炼铜方法进行研究分析,比如湿法炼锌等工艺,分析工艺内与氧化锌处理相关的原理及工艺,以及公司多年该工艺的试验结果,结合样品特点分析了次氧化锌的化学性质,并在此基础上进行了一系列试验,从而确定了铅锌处理工艺流程。

3.3 各工序基本原理

(1)碱洗脱F、Cl工序。F、Cl在进行点解反应过程中,极大地损耗了极板,使其消耗量大大增加,从而导致锌片在剥离时受到阻碍,影响了产物的质量和效用。为此,在该过程中必须要增加脱除工序,从而使F、Cl合理脱离。

(2)浸出工序。使用电解废液法将次氧化锌浸出,但在实验过程中要控制好酸度,使次氧化锌能够与溶液更好地融合,使杂质及有价金属留存于该溶液所产出的溶渣中。其中,主要包含的化学反应如下:ZnO+H2SO4=ZnSO4+H2O

3.4 实验目的

目的是考察次氧化锌中性浸出液是否具备返回主系统的条件,其主要影响因素有两点。其中一点是浸出液中所包含的锌浓度,第二个影响因素是指其中所包含的杂质及其成分。

3.5 试验结果与讨论

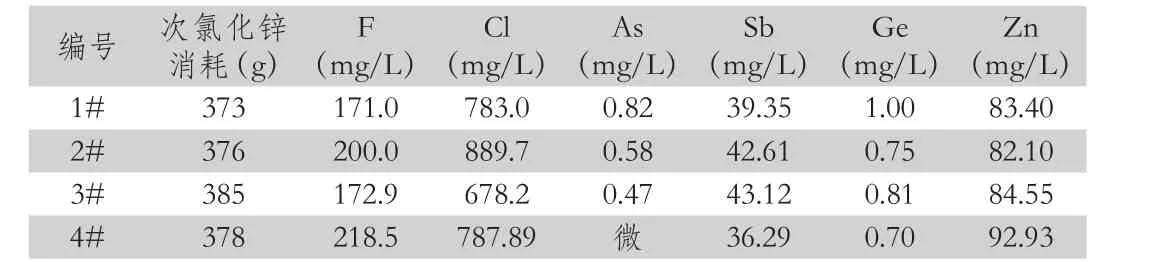

(1)未经湿法预处理次氧化锌直接浸出杂质成分。试验条件为:稀硫酸溶液2000mL,始H+=160g/L,用次氧化锌调节pH值,使其保持在5.0~5.2,t=60min,T=80℃。

表5 浸出成分

从表5可以看出,未经湿法脱氟氯的次氧化锌直接浸出,浸出液中氟氯都已超出生产指标,进入主系统后影响较大。As、Sb、Ge杂质总和在37mg/L~44mg/L。

(2)不同碱浓度处理后的次氧化锌浸出杂质成分。试验条件为:稀硫酸溶液2000mL,始H+=160g/L。用脱氟氯后的次氧化锌调pH值,使其保持在5.0~5.2,t=60min,T=80℃。浸出液成分如表6所示。

表6 浸出成分(不同减浓度处理)

从表6可以看出,与未经过湿法脱氟氯的次氧化锌浸出液相比,通过脱氟氯的次氧化锌浸出液氟氯杂质含量已大幅下降,通过碱洗后As、Sb、Ge杂质含量也有不同程度的下降。

(3)酸度对锌浓度的影响。试验条件为:选择固定体积的反应前液,t=60min,T=80℃,次氧化锌调pH值,使其保持在5.0~5.2。由此可得出结论:锌浓度随着浸出液始酸的增大而增加。

3.6 小结

与未经过湿法脱氟氯的次氧化锌浸出液相比,通过脱氟氯的次氧化锌浸出液氟氯杂质含量已大幅下降。浸出液锌浓度随着浸出液始酸的增大而增加,当浸出液始酸达到160g/L时,锌浓度在90g/L左右,实验室现阶段用硫酸代替废电解液,考虑投入生产后废电解液自身含锌在50g/L左右,现阶段浸出液锌浓度在90g/L以上可以满足生产要求。

4 结语

随着时代不断的发展,人们对矿资源的需求也越来越多,但资源是有限的,越用越少,加强对矿资源的充分运用,减少浪费,不断对资源进行反复的回收再利用是十分重要的,本文对铅烟化炉次氧化锌生产应用的工艺进行了研究,希望可以促进我国不断的发展。