降低铜冶炼生产过程废水处理成本的措施研究

2021-01-05宋强

宋 强

(铜陵有色设计研究院有限责任公司,安徽 铜陵 244000)

近年来,随着环保形势的日益严峻,冶金企业要加大环保投入,对全厂进行清污分流,先后增设了路面冲洗系统、场面雨水收集系统、初期雨水处理系统、电化学废水深度处理系统。但在巨大的废水处理量,大大增加了冶金企业的生产成本。经过统计,在2016年经过处理后,企业的外排水量达到了3500m3/d。为减少废水处理量,降低废水处理成本,企业应当积极梳理、排查生产流程中用水及废水生产情况,通过采取工艺流程优化、废水合理利用等措施,在节水,降低废水处理成本方面取得显著成果。基于绿色环保理念下,社会各界对金属冶炼行业废水排放指标,提出了更高层次的要求。铜冶炼行业废水处理量日益增大,相关行业加强对工艺生产成本和废水处理成本管控,显得尤为重要。因此,相关冶炼行业,有必要加强对金属冶炼工艺进行改造升级,加强对新型生产工艺的经济性分析,确保提升冶炼企业水资源利用率,加强水资源的回收利用,进而降低冶炼行业总体经济成本投入。

1 有色金属冶炼废水处理新工艺经济性分析

1.1 金属冶炼废水处理研究现状

基于社会各界对生态环境建设理念不断深入,有色金属行业高度重视废水技术处理效果,不断加大环保型生产技术、废水处理技术的应用。金属冶炼过程中会产生一定量的废水,污染性极强;同时,废水温度较高,未达标排放,会对环境产生较为严重的污染,威胁人们身体健康。因此,加强金属冶炼行业废水处理的技术的研究迫在眉睫。

1.2 废水处理工艺流程

金属冶炼过程中产生的废水危害性较大,相关研究人员经过实践发现,经过石灰石处理后的废水,有害物质明显减少,废水中的沉降物得到高效处理;同时,此项工艺成本较低,成效显著。试验人员首先采用干燥回收的方式对废水沉降物进行干燥处理,对可回收利用的沉降物进行收集;再次利用石灰石中和处理的方式,对收集到的沉降物质进行二次处理,将沉降物中的有害物质过滤掉,以保障有色金属冶炼废水处理工艺可以达到预期的处理效果。其次,将金属冶炼废水中加入石灰石成分,可中和废水中的酸性成分,在沉淀原理支持下,实现对有害金属物质的分离。最后,将滤净化得到的清液中加入复配剂,防止金属被腐蚀,进而实现对废水中悬浮污染物的清除。通过废水处理工艺,试验人员将回收到的有价值的金属物质,重新投入生产系统中,以期实现环保回收的目的[1]。就金属冶炼行业废水处理工艺的经济性角度分析,通过过滤回收可有效提升废水处理效果,降低废水中有害物质含量,满足行业废水排放各项指标。

1.3 经济效益分析

以某金属冶炼企业来说,每年废水量是800×96m3,可回收利用的水量在350×96m3,对废水中铜成分的回收率大大提升,回收的金属铜为金属冶炼企业增加了利润增长空间,降低了废水处理成本。通过废水处理工艺的应用,金属回收率明显提升,对铜冶炼废水的处理效果明显,改善了废水中结垢现象的发生。

2 铜冶炼生产过程中废水处理成本控制措施

2.1 铜冶炼行业水污染源分析

基于我国是铜冶炼大国,因此在污染物、废水的排放量上占据比重较大,废水中的水质成分复杂,加剧了废水处理难度。相关研究人员为更好解决废水处理问题,结合铜冶炼废水特征,加强对金属废水污染的防控,以期不断提升废水治理效果。当前铜冶炼行业中对水污染源的主要解析方法有。

2.1.1 等标污染负荷解析法

等标污染负荷解析法是对废水中的不同污染物进行划分,结合相关污染物各项参数数据,对等标污染负荷与污染负荷进行对比分析,确保有效判断铜冶炼废水中主要水污染物的来源。相关企业实际运用此类方法时,需要做好数据监测工作,便于后期对废水中污染因子进行研究分析。

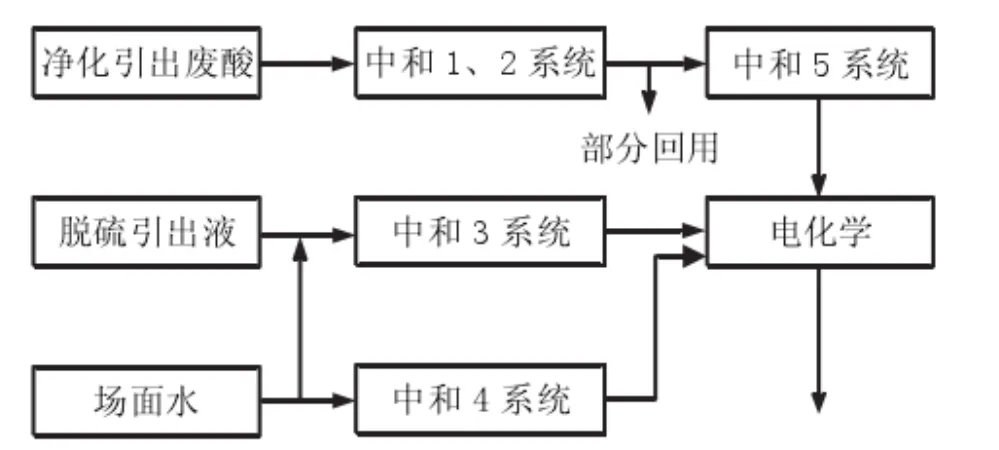

图1 全流程水污染物分解过程

2.1.2 全流程水污染物的解析

铜冶炼过程中,主要的污染物来源于制酸阶段,污染物包括砷、总铜等,致使废水浓度提高加,进一步增加了废水实际处理难度。有色金属冶炼行业生产废水中的一部分来自于冲洗水,包括电解工序的冲洗水、硫酸库区地面冲洗水等;一部分来自脱硫废水冲渣废水,其中均包含了总铜、砷等污染物质。相关行业需要运用先进工艺手段对废水中铜等有价值金属物质的提取,降低废水污染物的含量,节省废水处理工序的同时,提升铜冶炼企业的经济效益,下图1所示。

2.2 针对废水来源,优化污水治理方法

铜冶炼的生产过程中产生的烟气含有高浓度的二氧化硫,一般用于制取硫酸。由于烟气中含有大量的铜、砷、铅、锌、氟等杂质,对硫酸产品品质及制酸设备的稳定运行产生影响。制酸前,需要对烟气进行洗涤净化,保证送往制酸系统的烟气中尘、氟等杂志含量在合理的指标范围内。在烟气洗涤净化过程中,SO3、铜、砷、铅、锌、氟等杂质在进入洗涤循环酸中,且逐渐富集,浓度不断提高。为保证烟气的洗涤效果,需要引出部分循环稀酸,补充部分新水,降低洗涤循环浓度。引出的废酸中酸度较高,铜、砷、铅、锌、氟等杂质含量较高,且受前端工序影响杂质含量存在一定的波动。通过循环酸成分分析指标,及时调整净化系统新水补水量,控制循环酸中H2SO4、Cu、As、Zn、F的杂质元素在一个相对稳定的范围内。在不影响烟气净化指标的前提下,逐步降低净化系统新水补水量,以达到降低废酸产生量的目的。通过逐步调整,烟气净化工程新水用量较少,废酸引出量大大降低。同步跟踪质酸系统主风机出口烟气净化指标无明显变化,均在合理范围内。

2.3 铜冶炼废水处理方向

2.3.1 化学沉淀方法

化学沉淀方法从表面上理解为,在废水沉淀处理过程中,通过添加化学药品的方式,促进废水中各物质的相互反应。在化学沉淀方法中,常用于废水处理中的化学沉淀方法为中和沉淀法,此类方法通过将废水中酸性物质转化为碱性物质的方式,降低废水中有害物质含量,相关人员在实际操作过程中,利用沉淀剂与金属离子之间的作用反应,将废水中的固体物质进行沉淀[2]。实际实验中发现,利用中和沉淀处理方法,有效将废水中的金属离子去除,实际产生的效果显著。因此,基于中和沉淀法经济成本低、成效明显,通过工艺技术处理降低污染物,加快推动生态环境保护,经济性、环保性优势显著,可广泛应用在铜冶炼行业废水处理中。

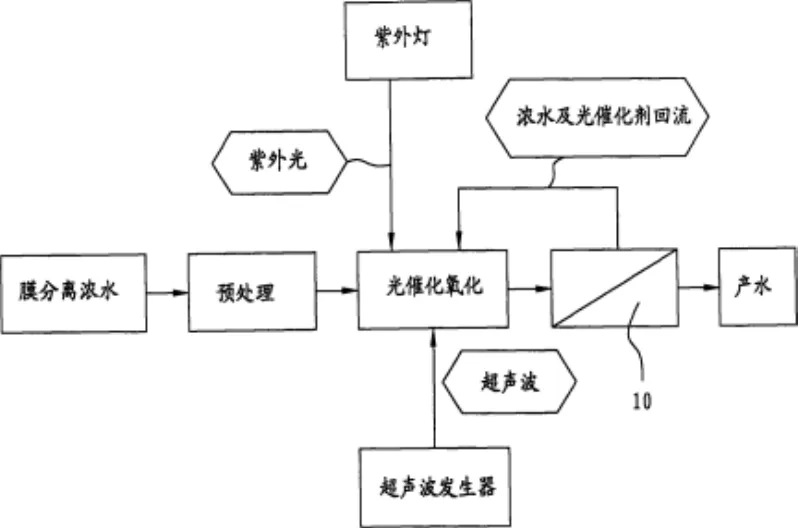

2.3.2 膜分离法

膜分离法主要是利用特殊的材质对废水中有害污染物的进行吸附过滤,在实际应用此类方法过程中,在外力作用下,实现对废水物质分离和浓缩同步进行的目标,如图2所示;同时,利用膜分离法分离出的金属物质,可二次利用,符合冶炼行业节约环保的宗旨。

图2 膜分离法流程

基于膜分离法对相关设备要求较高,冶炼企业在实际应用膜分离法过程中,需要不断改进和完善滤膜技术工艺,确保最大程度上提升冶炼铜生产废水净化处理效果,以更加经济环保的方式方法,解决废水排放污染的问题。

2.3.3 生物法

生物法较比化学沉淀方法更具环保优势,利用生物法进行废水处理的原理,主要是运用生物繁衍、生物体方式,对铜废水中的重金属离子进行分离甚至去除;同时,生物处理法的对环境适应能力较强,在实际进行技术处理时,不受碱金属离子的影响,便于人员操作的。相关行业在应用生物法过程中,仍需进一步地优化技术处理环节,切实解决吸附真菌的问题,提升有色金属冶炼行业废水处理效果和效率。

2.4 优化工艺减少含酸废水排放量

铜冶炼生产过程中,会产生大量的酸性物质。相关行业需要对烟气进行洗涤净化,确保降低烟气排放中杂质含量。实验人员为保证烟气处理效果,通过添加新水,进行稀酸,进而降低洗涤循环酸的浓度,进一步控制冶炼企业废酸含量。同时,在生产现场,需要充分利用二次回收的水进行地面清扫,最大程度上减少废水的产生。另外,铜冶炼过程中,需要加强对制酸烟气的净化,收集净化区域的清洁废水,实践中发现通过废水的回收利用,有效节约新水的用量。部分冶炼企业通过制干酸的方式对生产场面进行废水收集,通过洗涤塔进行洗涤,进而代替新水的使用,有效提升废水处理效果,节约新水使用量,大大降低了冶炼企业经济成本投入,优化了铜冶炼工艺生产工序。同时,部分冶炼企业在增设了水泵管线,加强对废水的回收利用,大大减少新水的使用量,充分利用回收的水资源进行药剂溶解[3]。因此,通过优化冶炼企业工艺流程等环节,可以将成本控制在合理的范围内,工艺优化后的废水处理(如图3所示)。

图3 工艺优化后废水处理流程图

3 结论

综上所述,金属冶炼行业发展规模不断扩大,废水处理量巨大,面临废水处理成本价格高昂的问题。因此,相关铜冶炼行业,必须加大铜冶炼生产新工艺技术的开发和应用,加大环保性废水处理技术的实践,制定科学合理的废水处理方案,确保通过实践对比分析,更好筛选出适合本行业应用的经济性、科学性废水处理方案,实现冶炼行业可持续发展。