地下转露天开采的采空区处理工艺分析

2021-01-05潘卫红

潘卫红

(瓮福(集团)有限责任公司,贵州 福泉 550508)

与矿产资源地下开采方式相比,露天开采资源回采率比较高,并且工作环境好,生产成本低。现如今,很多矿山已从地下开采转为露天开采,因此,在资源条件允许的情况下,地下转露天开采是矿产行业发展的重要趋势。在地下转露天开采中,由于原地下开采可造成采空区,因此可能会对露天开采安全性造成不良影响,因此,亟需对地下转露天开采中采空区处理方式进行深入研究[1]。

1 采空区类型

1.1 计划性开采形成的采空区

在对开矿山进行计划开采时可形成采空区,由于在矿山开采中已制定完善的开采设计方案,因此,对于采空区,可在平剖面图上进行圈定。

1.2 民采或古代开采形成的采空区

采矿行业历史悠久,对于古代开采以及没有经过规划的民采所形成的采空区,一般没有勘查设计资料可查。对于这类复杂采空区,要求采用专业的采空区探测技术进行探测。

1.3 顶板岩层移动形成的采空区

在顶板处理时,如果采用垮落法,强制崩落、自然垮落均无法有效填充采空区,在顶板岩层移动影响下,采空区逐渐扩大。随着岩层理论技术研究不断深入,对于这类采空区,可根据开采过程进行预测分析。

1.4 次生灾害形成的采空区

在地下开采过程中以及地下开采完成后,采空区中可产生次生灾害,进而对采空区以及周边岩体造成侵蚀作用,导致采空区扩大。比如,在煤矿开采完成后可形成火区,一般是由人为失误或者煤自然所造成的,可造成采空区扩大。

2 地下转露天开采的采空区危害

2.1 经济效益降低

在地下矿产资源开采完成后,即可形成采空区,在地下转露天开采后,矿产资源数量不断减少,矿产资源开采经济收益降低。通过地下开采,能够开发出部分矿产资源,在露天开采中,矿山开采所需成本增加,并且矿石品味也会有所降低[2]。

2.2 威胁生产安全

地下转露天所形成的采空区危险性比较高,其是由围岩恶化所造成的。在时间、外力震动以及水化作用的影响下,采空区围岩结构抗剪强度不断降低,并且破坏传导至露天采场,进而对矿区生产安全性造成严重威胁,并引发各类地质问题,包括地面塌陷、边坡失稳等。

对于地面塌陷,可分为两种类型,即预见性塌陷以及非预见性塌陷。其中,预见性塌陷由人为因素所造成的,在矿区生产性破坏影响下,导致采空区顶板塌陷,虽然危害性比较小,但是会造成矿石开采难度增加。非预见性塌陷指的是未知采空区或者采空区已知的情况下,突发发生塌陷,可对矿区生产工作人员以及设备运行安全构成威胁。

在地下转露天开采中,由于受到地下采空区影响,多种空间可在露天作业台阶上发生交汇,进而产生切割作用,影响台阶稳定性,导致边坡稳定性降低。另外,如果采空区顶板塌落,则会导致地面塌陷,进而导致边坡失稳。除此以外,在矿山采空区中,可聚集大量水、火以及其他有毒气体,在露天开采过程中,如果揭露采空区,则会导致上述聚集物大量释放,进而影响矿区人员生命安全[3]。

2.3 穿爆工作难度大

地下转露天采空区不仅会影响现场作业安全,同时还会对矿山开采效率造成不良影响。在对采空区顶板裂隙断裂带进行穿孔时,容易发生卡钻故障。在矿区爆破施工中,在未预见自由面以及岩石破碎的影响下,可散发出爆轰气体,影响爆破效果。

3 地下转露天原采空区处理技术

3.1 巷内强制崩落充填技术

当顶板崩落后,可充填至采空区中,如果矿山地下巷道系统完整,并且人员进出便捷,具有良好的通风条件,则可采用巷内强制崩落充填采空区处理方式。需要注意,岩石的松散程度差异较大,无法保证采空区充分填实,因此,在露天开采中,依然存在安全隐患。

3.2 露天深孔爆破强制放顶处理技术

在地表穿孔爆破施工中,爆破施工技术与露天开采爆破技术大致相同。在采空区上台阶穿孔爆破中,对于炮孔结构,可分为上下两个部分,对于炮孔上不,可采用柱状装药方式,并采用侧向爆破方式,而对于炮孔下部,可采用球状药包,爆破方式为下向漏斗爆破,在爆破完成后,顶板崩落,即可充填至采空区中。如果地下采空区结构形式复杂,人员进出难度大,并且通风条件比较差,则可采用露天深孔爆破强制放顶处理方式。为了保证地下转露天开采安全性,防止在穿孔过程中顶板强度不足而发生垮塌,要求在顶板位置保留一定安全厚度,需要注意,如果安全厚度比较大,则会导致炸药浪费,而如果安全厚度比较小,则会造成顶板垮塌,因此,要求结合实际情况准确计算顶板安全厚度。

3.3 顶板覆岩硐室爆破法强制处理技术

在该处理方法的应用中,要求从地表位置向采空区顶板放下挖掘小竖井,在顶板上方即可形成药室,即可应用硐室爆破方式对采空区顶板进行放顶。如果矿区上部覆岩厚度比较大,岩层结构稳定,并且采空区宽度较大,则可采用顶板覆岩硐室爆破法强制处理技术,能够保证矿山开采现场安全性,但是与上述两种处理工艺相比,炸药用量比较大,所需成本高。

3.4 尾砂胶结充填处理技术

在尾砂胶结充填处理技术的应用中,通过合理应用充填系统,可将尾砂胶结充填料充填至地下采空区中,能够有效保障现场人员和设备安全。但是需要注意,在这一处理工艺的应用中,要求矿山具有充填系统,应用方法比较高。

4 地下转露天开采的采空区处理实例

4.1 矿山开采现状

在某磷矿开采中,首先采用露天采矿方式,然后转为地下开采,并应用空场开采方式,对于采空区没有进行及时处理,并且部分空区冒落。在该矿山开采中,由地下开采转为露天开采,露天磷矿山台阶高度12m,穿孔直径200mm,穿孔孔深13m,矿岩硬度系数f:10~14。综合采空区特点以及矿山地质环境条件,确定采用深孔爆破崩落治理方案,分别对采空区上盘、下盘围岩进行扇形孔爆破崩落,采用崩落的围岩充填采空区,以平衡矿井地压,消除采空区安全隐患,保证矿山生产安全。

4.2 爆破参数

(1)炮孔直径。采用潜孔钻机进行凿孔,结合围岩崩落范围,综合考虑空区规模、爆破块度等,将钻孔直径确定为60mm。

(2)炮孔深度。炮孔深度L的选择主要考虑凿岩机类型、岩体性质等因素,根据设计范围进行灵活控制。

(3)最小抵抗线。当单位炸药消耗量和深孔密集系数一定时,最小抵抗线W与孔径d成正比。对于中等坚硬岩石,W=(30~ 35)d。

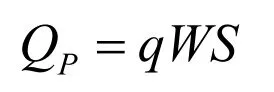

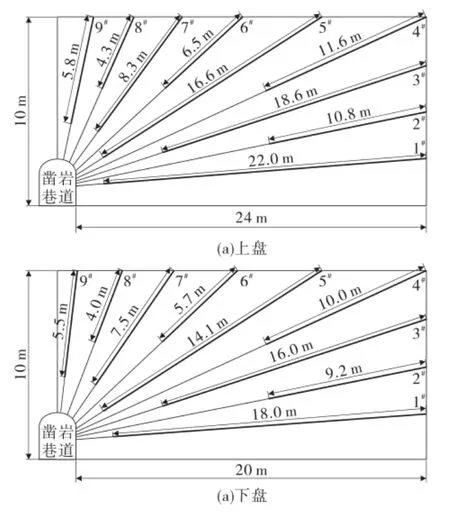

(4)炮孔间距。对于扇形排列炮孔,炮孔间距分为孔底距a和孔口距b。孔底距是指由炸药长度较短的深孔孔底至相邻深孔的垂直距离、孔口距是指由堵塞较长的深孔装药端至相邻深孔的垂直距离,如图1所示。在设计和布置扇形深孔排面时,为使炸药在岩石表面分布均匀,采用孔底距a控制孔底深度的密集程度,采用孔口距b控制孔口部分的炸药分布,以避免爆破块度过度粉碎。一般来说,a=(1.1~1.5)W,岩石坚硬时取小值,反之,取大值。通常孔底密集系数为1.0~1.3,孔口密集系数为0.4~0.7。岩石坚固性系数越大,要求的块度越小,应取较小值、反之,取大值。

图1 扇形深孔的孔间距

(5)单位炸药消耗量。单位炸药消耗量q的大小直接影响到岩石的爆破效果,其值大小与岩石的可爆性、炸药性能以及最小抵抗线有关,通常按照表1选取。

表1 地下深孔爆破单位炸药消耗量

(6)单孔装药量。扇形深孔每孔装药量因孔深、孔距均不相同,通常应首先计算出每排孔的装药量,然后按照每排长度和总堵塞长度,计算出每米炮孔的装药量,最后分别确定每孔装药量。每排孔装药量的计算公式为:

式中,QP为每排孔的总装药量,kg、Q为单位炸药消耗量,kg/m3、W为最小抵抗线,m、S为每排孔的崩落面积,m2。

4.3 扇形炮孔爆破参数

根据采空区情况,确定每个凿岩巷道布置4排扇形孔,左右两侧对称布置,爆破参见表2。设计采用乳化炸药,连续装药结构,炮孔堵塞长度≥1.5m。采空区上下盘炮孔布置如图2所示,凿岩巷道左侧炮孔对称布置。

表2 扇形炮孔爆破参数

图2 采空区崩落炮孔布置

4.4 起爆网络及起爆顺序

为确保扇形孔安全起爆,每个炮孔配备2发同段别非电导爆管雷管、每排炮孔自下而上分别为1~9段雷管,采用簇连连接、相邻2排采用10段雷管进行延期。首先按顺序起爆上盘277、287m水平的炮孔,然后起爆下盘287m水平的炮孔。

4.5 治理效果

经检查,采空区崩落岩石充填较好,充填率达95%以上,凿岩巷道口崩落的岩石块度均匀,有效消除采空区安全隐患。

5 结语

综上所述,本文主要结合实例,对地下转露天开采中采空区处理工艺进行了详细探究。采空区处理工艺主要有四种,即巷内强制崩落充填技术、露天深孔爆破强制放顶处理技术、顶板覆岩硐室爆破法强制处理技术以及尾砂胶结充填处理技术,在采空区处理中,应对矿山开采资料进行收集整理和分析,根据采空区实际情况选择适宜的处理工艺,保证采空区处理效果。