燃气轮机涡轮叶片冷却试验测试技术

2021-01-05王博周灵敏魏佳明庄达明戴斌吴宏超杭州汽轮动力集团有限公司

■ 王博 周灵敏 魏佳明 庄达明 戴斌 吴宏超 / 杭州汽轮动力集团有限公司

涡轮叶片冷却设计的各项验证试验是燃气轮机整机测试前需要完成的基本任务。这些验证试验会用到多种测试技术,叶片设计人员掌握这些测试技术的原理、仪器和使用方法,可以为叶片冷却设计的验证和产品的研制成功提供基础支撑。

燃气轮机涡轮叶片冷却设计的验证,需要经过一系列循序渐进的试验,一般分为流量试验、内换热系数试验、气膜有效度试验、外换热系数试验、冷效试验、整机试验等。燃气轮机研发中的这些试验需要用到多种试验测试技术,主要分为常规流场测量技术、叶片温度测量技术、传热组合量的测量等几类。其中,流场测量是各项冷却试验测试的基础,叶片温度测量是冷却试验的核心,其他物理量的测量则是为了测量一些组合物理量,如热流密度、换热系数、气膜有效度等。为了达到试验目的,顺利完成试验任务,选择合适的测量技术至关重要。

常规流场测量技术

涡轮叶片的各项验证试验都需要测量流场的基本参数,其中,流量、压力、流场温度、湍流度等参数是最基本的测量物理量。流体流量和压力的测量已经非常成熟,不再赘述。流场的温度测量方法也很多,叶片温度测量所使用的大部分技术和手段都可用于流场温度的测量(在叶片温度测量技术中详细叙述)。流场湍流度的测量相对复杂,且一般需要经过数据处理和换算,目前常用的手段有脉动压力传感器、激光多普勒测速(LDV)、热线风速仪(hot wire anemometer)和粒子图像测速(PIV)技术等,其中热线风速仪使用最为广泛。热线风速仪主要有恒温式和恒流式两种,常用的是恒温式。热线风速仪有很多的生产厂家,但可用于流动细节和机理研究、可测量较高脉动频率的较少。目前的技术还是用于测量较为宏观的参数,这对于试验而言也已经足够。热线风速仪的国际知名厂商主要有美国的提赛环科仪器(TSI)公司和丹麦的丹迪动态(Dantec)公司,它们的典型产品性能如表1所示。

笔者所在团队在与国内高校合作的气膜有效度试验中,使用了丹迪动态公司的热线风速仪。从实际使用经验来看,其测试效果良好,但热线很细导致其组装难度较大,容易损坏。

表1 热线风速仪性能

叶片温度测量技术

叶片温度的测量是冷却试验的核心。温度测量技术可以分为两大类,接触式测量和非接触式测量。目前,用于叶片试验的接触式测量手段主要有热电偶、示温漆、晶体和光纤测温等,非接触式测量手段则主要是红外线、光学高温计等。热电偶的测量技术已经非常成熟,文中不再赘述,仅介绍示温漆、晶体、光学高温计测温。

示温漆测温

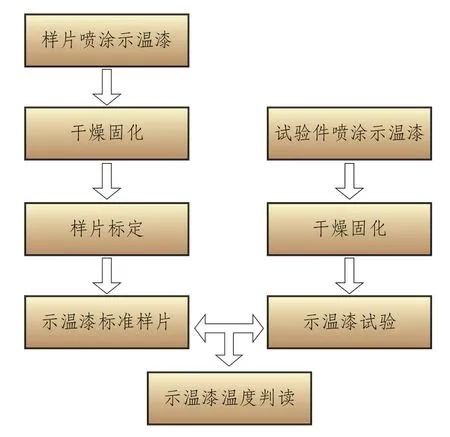

示温漆测温是直接将变色涂料涂覆在被测件表面,利用测温涂层随表面温度变化而发生颜色改变来获得叶片表面峰值温度分布,达到测温目的。示温漆分为可逆和不可逆两种类型,燃气轮机测温中一般使用不可逆的示温漆。示温漆的优点是可以测量物体表面连续分布的温度场,且试验周期短,使用简单、方便,无测试引线;缺点是精度有限,不能提供实时测量数据及只能显示最高温度。示温漆测温流程如图1所示,在利用示温漆进行温度测量时,首先根据测试温度范围,选取示温漆相应的类型,并制作标准样片;然后对被测零部件表面进行吹砂、清洁等工艺处理,将示温漆喷涂于待测表面,经常温下一天或放入烘箱数小时烘烤的干燥固化后再进行示温漆试验;试验后,将被测件变色结果与标准样片进行比对,从而获得被测表面的温度分布。

在20世纪50年代,英国罗罗公司就已经广泛采用示温漆测量涡轮叶片的表面温度分布情况,测温范围为240 ~1600℃,判读精度达±20℃。美国热漆温度技术(TPTT)公司生产的示温漆等温线测量精度达±17℃。国内相关的试验团队已经完全掌握了示温漆试验的整个流程,且积累了一定的测试经验。

图1 示温漆测温流程

图2 晶体安装图[1]

图3 经过晶体校准后的第一级静子叶片和转子叶片温度分布[2]

晶体测温

美国、德国以及俄罗斯等国家在晶体测温技术这一领域都有较深入的研究,并将其应用于燃气轮机涡轮叶片的温度测量。晶体测温原理是原始晶体在高温作用下其内部晶体结构会产生变化,从而出现晶体缺陷,而高温环境对该晶体缺陷可以复原,所以通过检测晶体晶格的缺陷程度,并查找其与所测温度之间的关系曲线,即可得到对应的高温环境温度。

晶体安装示意图如图2所示,在被测叶片表面打好小孔,将辐射过的晶体埋入,用高温黏结剂封装,待黏结剂干燥后,在其表面焊接薄金属压片进行封口。晶体测温技术的优点有尺寸小、质量轻、无引线、精度高等,缺点在于只能测试变化过程中的最高温度且不能实现在线测试,特别是在被测物表面开孔埋设晶体时需要对被测件进行强度评估。晶体测温范围为300 ~1450℃,测温精度达±5℃。

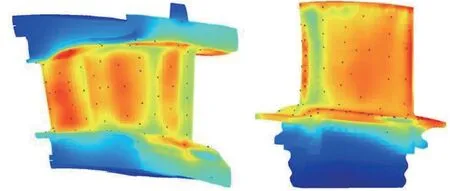

西门子公司在SGT-800燃气轮机研发过程中,通过在其第一级静子叶片和转子叶片叶身上安装90个晶体传感器,测得了精确的叶片温度分布。图3给出了第一级静子叶片和转子叶片晶体测点位置和经过晶体校准后的温度分布云图。

光学高温计测温

光学高温计主要应用于燃气轮机涡轮转子叶片的温度测量,可以实时提供叶片表面连续的温度数据。但其主要缺点是需要提前获知叶片表面发射率,用来计算叶片表面温度,同时其精度受到叶片周围其他部件表面反射的影响。

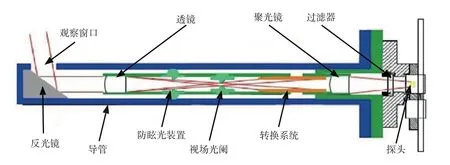

光学高温计原理是利用光的辐射强度来测量叶片表面的温度,通过光电探测器将辐射强度转为电信号,根据辐射水平推导出叶片表面温度。高温计探针结构如图4所示,主要包括光学系统、传输系统和探测系统。光学系统通过反光镜及其到测量叶片表面的距离来确定测量区域,传输系统将光学信号传输到外面的探测器中,探测系统主要部件为一个光电二极管,可以将辐射信号转换成电信号。

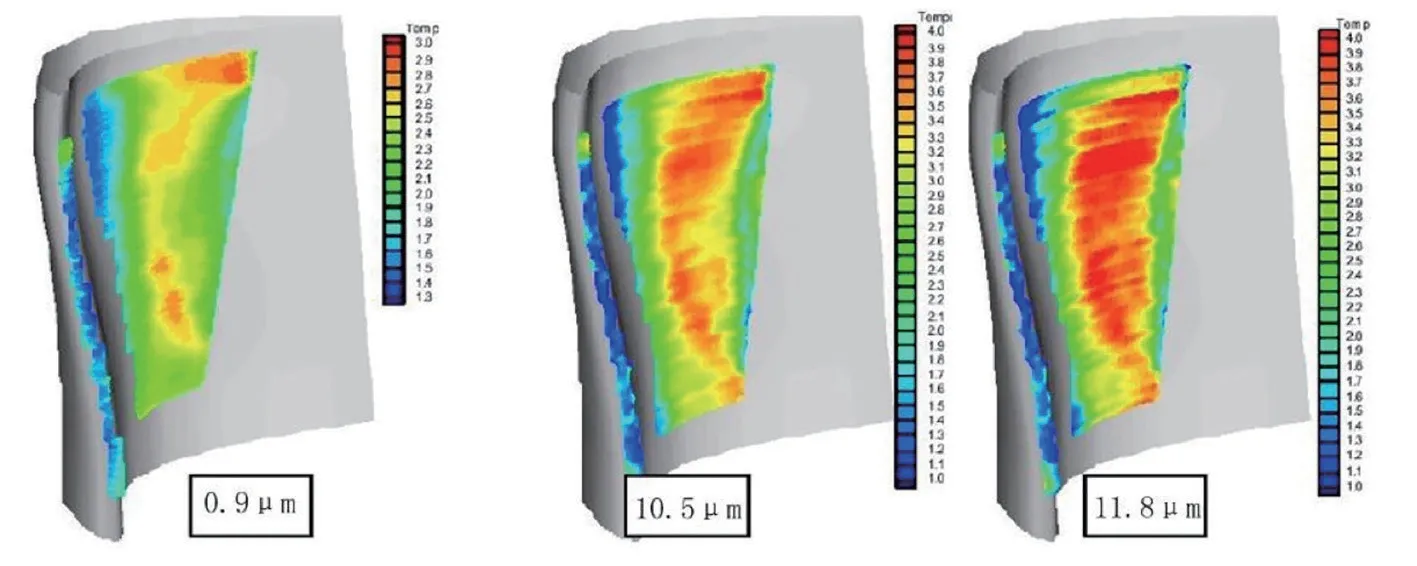

光学高温计已经广泛应用于燃气轮机涡轮转子叶片的温度测量中。西门子公司在V84.3A的研发过程中使用光学高温计对第一级转子叶片表面温度进行了测量,并研究了不同波长对温度测量结果的影响,如图5所示。高温计在使用时需要考虑的主要问题是高温计在真实状态下的标定、安装和操作空间是否足够等问题。

图4 高温计探针结构示意图

图5 不同波长的光学高温计下温度测量值[3]

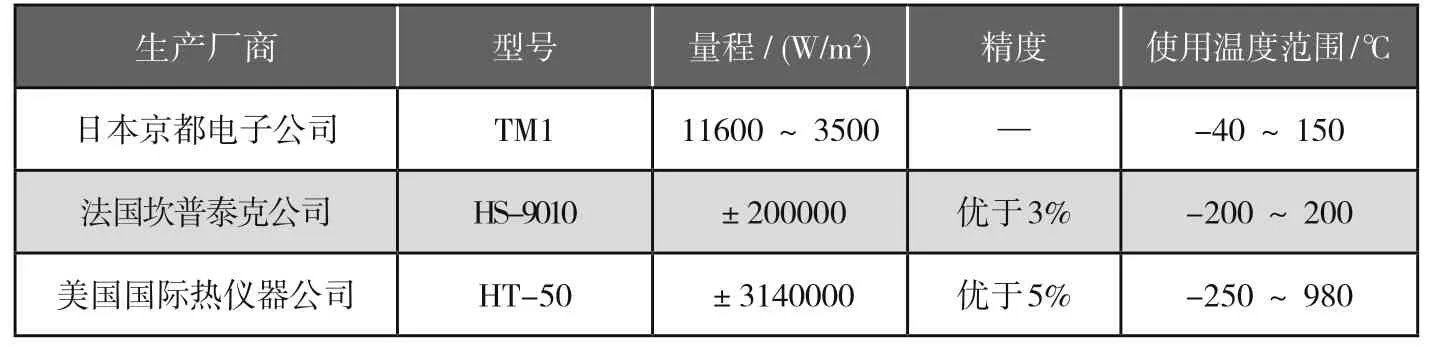

表2 热通量计性能参数

传热组合量的测量

传热学常用的一些宏观量都是组合物理量,其测量方法和原理往往比较复杂。但这种测量可以为叶片的设计和验证提供更为有用和详细的信息。

热流密度测量

对于一些外换热系数试验或者内换热系数试验,还需要测量热流密度。目前热流密度主要使用金属或者合金的薄膜热通量计来测量,国际上常用的薄膜热通量计已经较多,如日本京都电子(KEM)公司的TM1、TR2、TR6等型号,法国坎普泰克(Captec)公司的HS-9010、HS-30等型号,适用于低温叶片试验;美国国际热仪器(iTi)公司的HT-50、C-3500等型号,可适用于高温的叶片试验,具体如表2所示。国内也在不断开发各种热流量计,但大多局限于小规模应用,实现商用的不多。热流密度的测量可以大大简化换热系数的测量,但由于引线和信号导出困难等原因,在叶片内表面的使用很少。

气膜有效度测量

气膜有效度是叶片冷却设计的关键参数之一,虽然有大量文献可供参考,但对于新设计的叶片,气膜有效度仍需通过试验确定。早期的气膜有效度试验需要将主流燃气加热到一定温度,供入冷气,测量壁面的绝热温度,再计算气膜有效度。这种测量方法需要一定的高温或者中温条件,测试系统比较复杂,测量真实叶型难度较大。20世纪90年代,压力敏感漆(PSP)技术开始用于测量叶片的气膜有效度[4],该技术使气膜有效度的测量在常温下即可实现,测量系统更为简单,且测量精度高、可重复性好。经过30年的发展,压力敏感漆技术已经成为气膜冷却试验研究的主要手段。西北工业大学、清华大学、西安交通大学等科研机构已具备PSP的试验能力。PSP原材料早期依赖于国外进口,价格昂贵,最近十几年来,我国已经研制出了国产化的压力敏感漆涂料,并用于试验。图6为美国得克萨斯州农工大学的气膜试验件,其表面已喷涂了压力敏感漆,该试验对0.8的气膜有效度测量不确定度为1%,对0.07的气膜有效度测量不确定度为10.3%。

笔者所在团队正在开发的燃气轮机的气膜有效度测量使用了PSP技术,测量结果显示,试验值和预测值较为接近。该试验是叶片冷却设计最重要的试验之一,为冷却叶片的开发提供了宝贵的数据库。

图6 压力敏感漆测试气膜试验件[5]

换热系数测量

一些种类的液晶材料在不同温度下将显示出不同的颜色,因此可以用来测量温度。但其可测的温度值一般较低,大部分液晶的测温范围在-20 ~120℃,美国豪尔科斯特(Hallcrest)公司研制的SPN/R30C20W型液晶,其有效测温范围为30 ~60℃。研究人员将稳态液晶用于气膜有效度和换热系数的测量,但依然存在热损失估计不准、标定严格、试验周期长的问题。使用瞬态液晶(TLC)技术则可以避免这些问题。目前瞬态液晶已经被广泛用于测量换热系数,其优点是可以方便地测量真实叶片的内表面换热系数,并能够在较低的温度下完成试验,试验难度大大降低。目前,西北工业大学、清华大学等具备该试验能力,在高换热系数工况下,西北工业大学的叶片内换热系数测量不确定度在10%以下。

笔者所在研发团队也使用了TLC技术测量真实叶片的内换热系数。测量结果显示,公开文献的关联式计算值和试验值量级接近,但实际数值还有一定偏差。这对叶片的冷却设计提出了一定的不确定度的要求。

结束语

燃气轮机涡轮叶片冷却设计需要经过多项试验进行验证,而常用的测试手段是这些试验的基础,为燃气轮机涡轮叶片的设计和开发提供了保障。基于笔者所在研发团队的经验,使用热线风速仪、压力敏感漆、瞬态液晶等技术可以测量并获得想要的数据,且精度较好。使用晶体、示温漆、光学高温计等,还没有完整的试验结果,但从已有的试验结果和研究文献来看,其准确度也比较高。 简言之,目前的传感器和测量技术能满足叶片研发中的试验任务,但旋转状态下的测试技术、燃气轮机整机环境下的测试、高温高压下的连续在线监测、基于真实环境的更加精确的标定技术等,还有待于进一步发展。