涡轮叶片冷却结构设计与试验方法简析

2021-01-05李亚忠魏宽苗辉中国航发研究院

■ 李亚忠 魏宽 苗辉 / 中国航发研究院

对于推重比高达20:1的航空发动机,提升以涡轮叶片为主的热端部件的耐高温性能的需求十分迫切,先进的涡轮叶片冷却结构设计与试验方法则是提高涡轮前温度的重要保障。

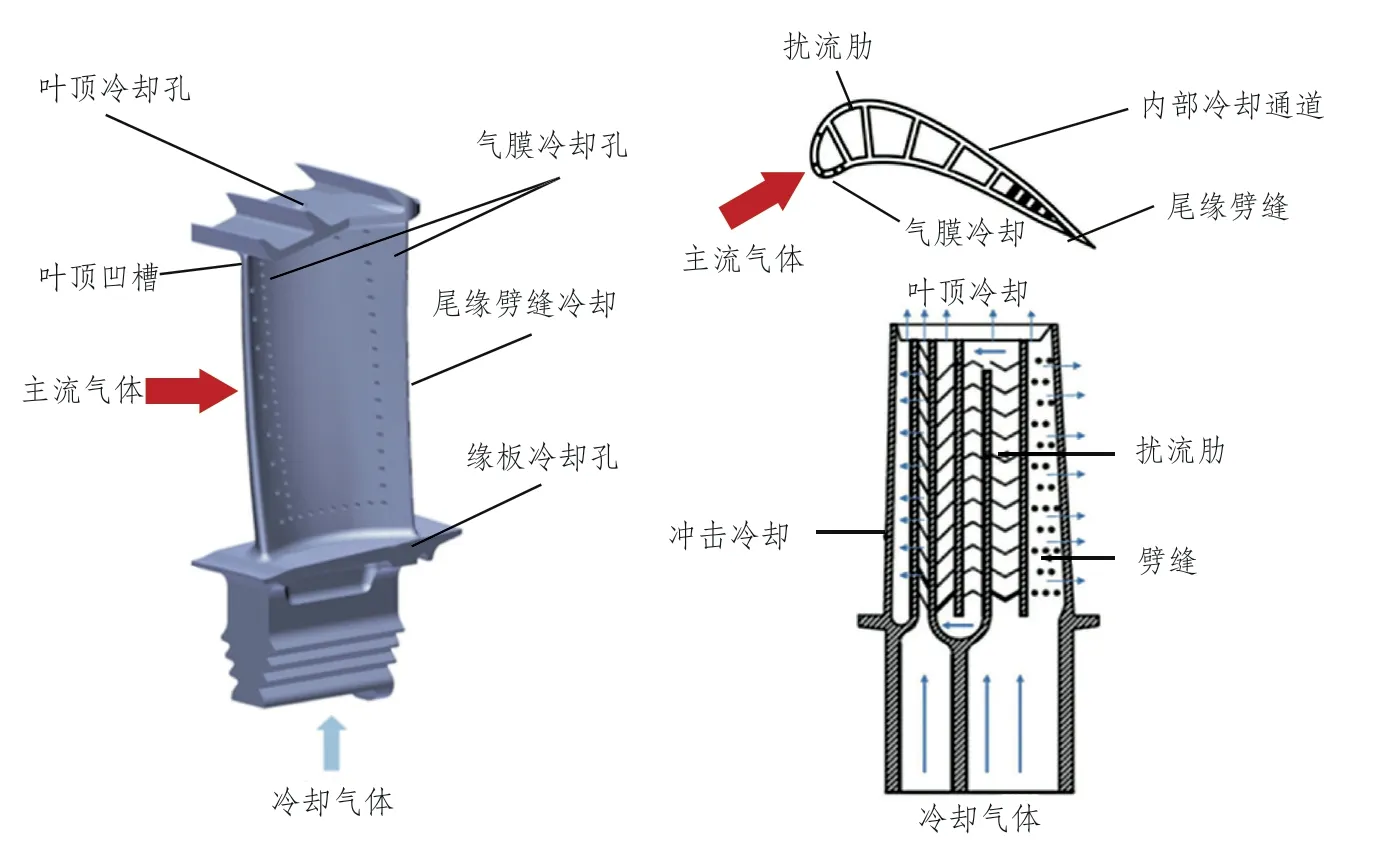

传统的典型涡轮叶片冷却结构主要包含前缘的冲击和气膜冷却结构、尾缘的扰流柱和劈缝冷却结构,以及中弦区域气膜冷却和带扰流肋的通道冷却结构等(如图1所示)。然而,随着涡轮前温度的不断提升,通过典型冷却结构的简单组合的设计已经不能满足冷却的需求,优化设计已势在必行。由于涡轮叶片冷却结构设计是一个综合了气动、传热、结构、强度、可靠性等多学科的复杂问题,所以设计过程中不仅需要先进的方法和流程,相关的配套试验也同样不可或缺。

图1 现代涡轮叶片典型冷却结构

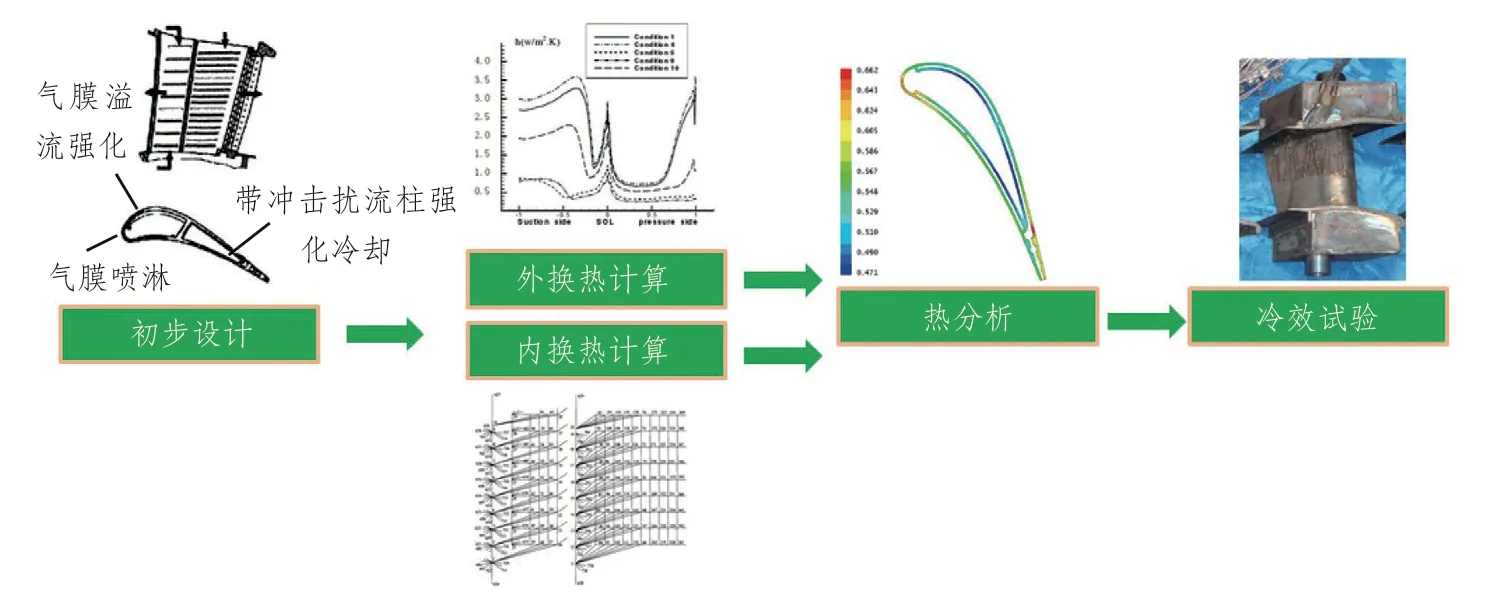

图2 涡轮叶片冷却结构传统设计流程

涡轮叶片冷却结构设计

涡轮叶片冷却结构的设计是依据涡轮叶片的工作环境、设计寿命以及降温需求等为基础,在涡轮叶片各位置采用合理的冷却方式来实现最佳冷却效果,同时满足寿命、强度以及耐高温的要求。

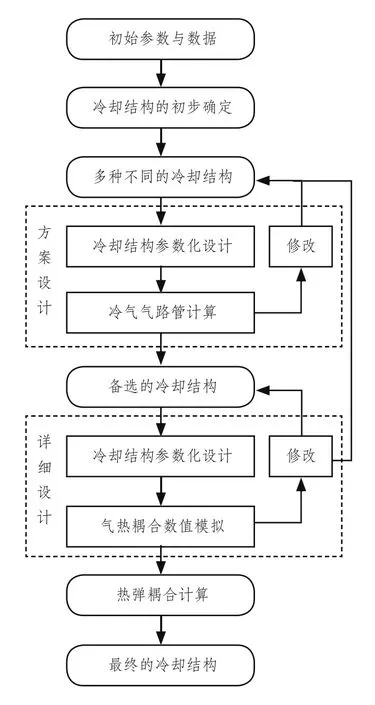

传统设计方法和流程

涡轮叶片冷却结构的传统设计主要分为方案设计和详细设计两个阶段。在方案设计阶段是初步确定涡轮叶片冷却结构并进行初步热分析,初步热分析通常采用S1流面流动以及换热计算,基于经验公式的管网计算以及二维导热计算相结合,实现对叶片二维温度场的预测。在详细设计阶段则是根据涡轮叶片冷效试验结果进行改进设计(设计流程如图2所示)。目前,涡轮叶片冷却设计都是结合实际情况对上述涡轮叶片设计步骤进行改良的过程。

新型设计方法和流程

随着数值仿真技术的发展和计算能力的提升,设计人员更多地借助数值方法提高涡轮叶片冷却结构设计的可靠性并缩短设计周期。例如,哈尔滨工业大学的涡轮叶片设计团队结合冷却结构参数化建模技术、传统的管网计算方法与新兴的全三维气热耦合数值模拟技术,提出了一套新的涡轮叶片冷却结构设计方法和流程,并编写了相关的设计程序与计算程序(如图3所示)。在初步设计阶段,设计人员根据气冷叶片的气动参数和叶型特征,参考以往的气冷叶片设计结果,选择多种形式的初步冷却结构。在方案设计与详细设计环节,冷却结构几何设计采用参数化设计方法,即冷却结构可以通过调整若干控制参数快速生成,从而实现高效率的叶片冷却结构设计。由于热分析采用了管网计算方法和三维计算方法,因此参数化设计能够实现向管网计算程序与三维建模程序快速而准确地传递计算模型数据。通过多次迭代,形成最终的满足条件的冷却结构设计。

图3 涡轮叶片冷却结构设计流程

涡轮叶片冷却结构设计方法的发展

从涡轮叶片冷却结构设计发展趋势来看,传统冷却结构设计在初步设计阶段为了节省计算资源,并快速筛选出较好的冷却结构,通常采用S1流面流动与换热计算、管网计算、二维导热计算等计算量较小的方法进行叶片的初步热分析。在筛选的基础上进行冷效试验,根据试验结果改进设计方案,获得最终的冷却结构设计。

由于涡轮叶片冷却结构的设计涉及到气动、传热、结构、强度、可靠性等多学科,为了更加准确地了解冷却结构的可靠性,需要综合多学科进行分析,所以随着三维数值模拟方法和计算资源的发展,在涡轮叶片冷却结构详细热分析阶段引入三维多学科耦合仿真技术以及部件一体化耦合仿真计算,对涡轮叶片冷却结构进行详细的热分析,获取更多信息,使得涡轮叶片冷却结构的设计更加可靠,同时能极大地缩短设计周期。

涡轮叶片冷却试验

涡轮叶片冷却试验贯穿整个涡轮叶片设计周期,不同冷却试验可以对不同设计阶段的设计结果进行验证和修正,同时可以指导叶片冷却结构的设计优化,主要包括研究性试验、综合冷效试验以及整机试验。

研究性试验

研究性试验是涡轮叶片初步设计时的主要试验,用于验证和改进冷却设计过程中试验的计算程序和设计方法,如外部换热计算程序、管网计算方法,也可以验证不同冷却结构的冷却效率,发展新型高效的冷却结构以及挖掘相关冷却机理。涡轮叶片冷却研究性试验主要包括:内带肋通道流动换热特性试验、叶片气膜冷却试验、冲击冷却试验和一些部件级试验。

内部带肋通道流动换热特性试验可以用来验证带肋通道冷却结构的综合换热效率。内部带肋通道的对流强化换热主要用于叶片的中弦区域,在该区域内部通道壁面的吸力侧和压力侧布置扰流肋,起到强化换热的目的。研究表明,带肋通道冷却效果的影响因素包括肋的形状和角度、通道形状、肋间距与肋高比、通道堵塞比和雷诺数等。在研究内部带肋通道冷却过程中通常需要结合换热特性和流动特性来进行综合评估冷却效果。因此在试验过程中需要采集相关流动参数以及换热参数,目前的温度数据采集技术包括温度采集的热电偶、示温漆、红外热像仪和热敏液晶等方式,而流动参数的测量技术则包括热线测速、激光多普勒测速技术(LDV)和粒子图像测速技术(PIV)等。带肋通道的试验台则可以根据叶片状态分为静止台和旋转台,分别模拟涡轮叶片静子和转子的内部冷却结构(如图4所示)。

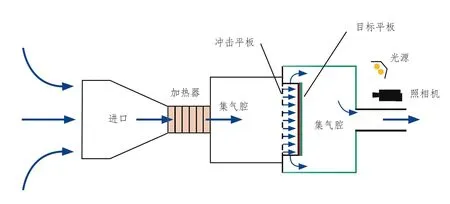

涡轮叶片的冲击冷却主要用于热负荷比较大的区域,比如涡轮叶片的前缘区域、冷却气流通过叶片内部隔板上的小孔冲击叶片的内表面,以达到强化换热的目的。最初的冲击冷却试验是针对光滑的冲击靶板,但随着冷却能力要求的逐年提高,近年来球窝/球凸、柱肋等扰流结构也逐渐用于冲击靶板的强化换热。例如斯图加特大学的冲击冷却试验台(如图5所示),其的射流空气温度由热电偶测量得到,而目标板表面的温度测量则采用瞬态液晶技术。

气膜冷却是温度较低的冷却气体从涡轮叶片内部通过气膜孔流出之后,再在涡轮叶片和高温燃气之间形成一层冷却气膜,避免了燃烧室出来的高温燃气直接接触涡轮叶片表面。气膜冷却的主要影响因素有气膜孔形状、气膜孔射流角度、气膜吹风比和密度比等。气膜冷却试验台主要包含试验件、供气系统和测量系统,其中供气系统包含主流气路(高温气体)和气膜气路(氮气或二氧化碳),试验过程中通常采用热电偶、瞬态液晶测温技术、压力敏感漆技术、红外热像测量技术等。

图4 静止带肋直通道换热试验台示意

图5 斯图加特大学冲击冷却试验台示意

综合冷效试验

研究性试验往往通过简化的冷却结构和边界条件,快速地获得主要结构参数和流动参数对于换热效率的影响,而综合冷效试验往往将真实涡轮叶片置于高温高压工况下,通过长时间运行来检验涡轮叶片的冷却设计的可靠性,是涡轮叶片冷却设计过程中最重要的一环。综合冷效试验过程的主要测量参数有燃气和冷气流量、温度、压力和叶片表面温度,其中叶片表面温度用金属套管热电偶或示温漆测量。目前,中国航发动力所和涡轮院都建有综合冷效试验台,其试验主流气体通过两级电加热和两级燃烧室加温,最终可达1300K,叶片表面温度主要通过埋入叶片表面的微型热电偶测得。

整机试验

航空发动机整机试验是试验验证发动机性能和可靠性的主要试验。对于涡轮叶片来说、整机试验不仅考核涡轮叶片冷却性能,同时也需要考核其供气系统的可靠性以及发动机其他各部件的匹配性能。相比研究性试验和综合冷却试验,整机试验下的涡轮叶片的工作环境以及冷却气路系统都更加接近真实环境。

涡轮叶片冷却试验的发展

对于涡轮叶片冷却试验的发展,一方面是需要更先进的测量技术,目前温度测量已经从点测量发展到非接触式表面温度场的测量,如压力敏感漆技术、瞬态热敏液晶技术和稳态热敏液晶技术等,但是其测量精度仍有待提高;另一方面则需要继续提高冷却结构的试验条件,高温高压高流量的试验条件仍是迫切需求。

结束语

相比传统的设计方法和流程,涡轮叶片设计中参数化建模技术和全三维气热耦合数值模拟技术的应用,将有效地提升设计可靠性并缩短设计周期。涡轮叶片冷却试验对冷却结构冷却效率和冷却机理的探索,以及设计方法的检验和评估都有着至关重要的作用。随着涡轮前温度的进一步提升,高工况的试验条件的模拟以及参数测量技术将是未来试验发展的重要方向。