降低气门导管座圈返工新方法

2021-01-05韩伟鲁文章陆勇

韩伟,鲁文章,陆勇

降低气门导管座圈返工新方法

韩伟,鲁文章,陆勇

(安徽华菱星马汽车有限公司发动机分公司,安徽 马鞍山 243061)

随着现代化加工的发展,数控加工中心得到了广泛应用。作者公司发动机机加工项目,采用的是进口的德国GROB公司的数控加工中心。在加工过程中由于座圈沙眼、同轴度超差等问题,造成缸盖的返工。由于机床出厂设定为双主轴加工,在返工过程中会产生辅料浪费问题。针对此现象,作者和单位技术人员一起努力,查阅相关资料,分析出了多个双主轴切换单主轴的加工方案,然后进行逐个验证排查,最终将加工程序进行优化,成功地解决了这一问题,为单位生产提供了保障。

发动机缸盖;气门导管座圈;镗孔刀具;西门子加工

1 加工问题描述

笔者所在的发动机气缸盖机加生产线隶属于华菱星马集团发动机分公司机加车间。该线一次规划分期实施。项目投资6亿元,引进了38台德国进口加工中心(德国HELLER/ GROB公司),配备覆盖全工序的德国尼柏丁SPC检具,组成了一条高精度、高稳定性的全自动柔性生产线。

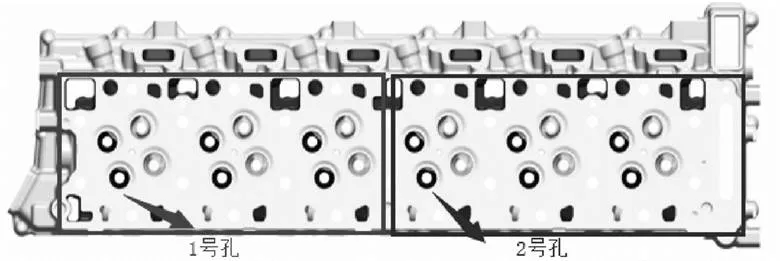

发动机缸盖的气门导管座圈采用的是压装后加工的工艺,为保障生产节拍,公司特地引进了德国GROB公司的双主轴加工机床,使原有的加工节拍提升了一倍。但是生产过程中,我们发现,气门座圈系粉末冶金材料,气孔沙眼是不可避免的问题,经常在机床加工完成之后,发现座圈里面存在沙眼现象。由于机床是双主轴同步加工,如图1所示,机床的SPA-1主轴加工红色区域,SPA-2主轴加工蓝色区域,我们在返工1号孔的座圈沙眼件的时候,需要将对应区域的2号孔合格座圈去除,才能进入机床加工,此加工方式会造成一套合格的导管座圈浪费,是否有更好的方案可以优化这个加工方案?针对此现象,经有关部门决定,暂停生产,进行立项解决,以针对此问题进行专项技术攻关。

图1 机床双主轴加工区域及加工孔位标识

2 方案策划

经过专项小组分析,从刀具的结构上面和加工程序方面进行着手,针对本次的技改,暂定本次方案有2种:

(1)机床主轴专用刀具拆除,主轴刀夹结构调整;

(2)双主轴同步加工变更为单主轴单步加工。

3 刀具结构分析及调整

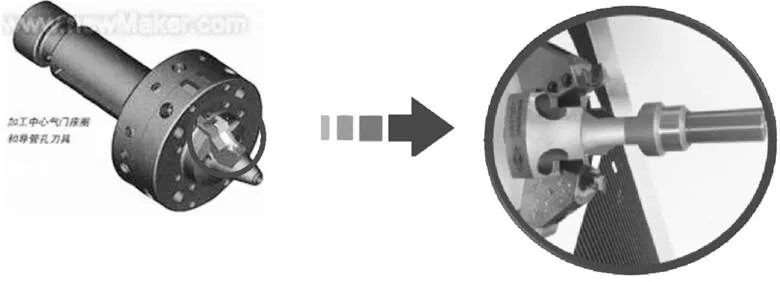

根据现场数据采集,机床采用的刀具系专机主轴头,采用U轴和UF轴实现在刀具加工中变更尺寸,实现变径加工(图2)。

图2 机床主轴及刀具

主轴在旋转过程中,通过内部的U轴旋转,带动上图2中红圈内所标注的刀片在主轴选装中实现变径加工。该机床上拥有双主轴,在生产加工中,把主轴SPA-1上的刀片拆除,在加工的时候,机床依旧双主轴同步移动,但是只有一根主轴上有刀片,接触座圈和导管加工,实现单主轴返工。

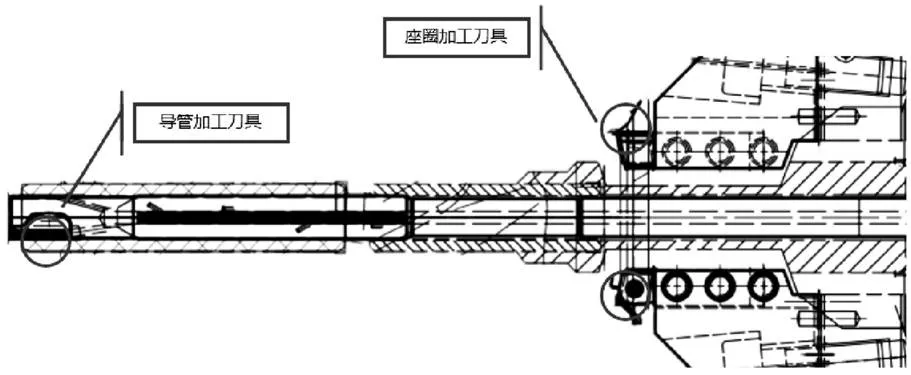

图3 刀具结构图

验证结论:刀片拆除法,可以实现单孔加工,但是在加工中发现,如图3所示,该刀具是一把复合型刀具,导管座圈同步加工,保障其同轴度要求,并且上图中导管加工刀具为玛帕的精镗刀,其加工特点是刀件与刀条配合加工,SPA-2主轴上座圈的加工可以得到保证,SPA-1主轴上的座圈没有加工,但是导管加工的刀具刀片拆除后,由于该精镗刀具的刀条仅比刀尖低0.01~0.02mm,在刀具高速旋转的过程中,对导条出现比较大的磨损,导致刀具整体寿命下降,所以该方案不是最佳方案。

4 机床加工程分析及调整

图4 进排气门空位编号图

(1)双主轴加工主程序

程序名:OP0100_01.MPF;

PROGRAM JUMP IN;

IF(LAST_TOOL>=0)GOTOF X_POS_100019

IF(LAST_TOOL>=1)GOTOF X_POS_100020

IF(LAST_TOOL>=2)GOTOF X_POS_100021

IF(LAST_TOOL>=3)GOTOF X_POS_100028

IF(LAST_TOOL>=4)GOTOF X_POS_100029

IF(LAST_TOOL>=5)GOTOF X_POS_100030

IF(LAST_TOOL>=6)GOTOF X_POS_100007

当把机床参数LAST_TOOL设定为0~7任意一个数的时候,如图4所示的编号会于机床对应的参数进行绑定,机床会从主轴对应位置进行加工,加工程序如下:

程序名:OP0100_01.MPF;

------------------------ 1.00.19 / 1.00.22 ----------------------

N510 X_POS_10019:跳转程序名(标识)

N515 MSG ("EXHAUST 1.00.19 + 1.00.22");加工排气座圈,编号10019+10022

N520 OP0100_EXHAUST_9_8;调用加工子程序

N525 STOPRE

N530 LAST_TOOL=1;LAST——TOOL赋值为1

N535 $AC_TIMER[2]=-1

N540 R70=R70+1

N545 R[R70]=$AC_TIMER[2]

N550 $AC_TIMER[2]=0

该程序段中,首先承接上方LOST_TOOL参数设置的数量,如LOST_TOOL设定的是0,那么直接跳转到标识X_ POS_10019:位置,程序向下直接调用的加工子程序如下:

程序名:OP0100_EXHAUST_9_8.SPF

N5 DEF INT ACT_G8, ACT_G14

N10 ACT_G8=$P_GG[8] ;G53.. G599

N15 ACT_G14=$P_GG[14] ;G90 / G91

N20 G0 G60 Z=R150 Z_2=R150+SPI_2_L1 U_1=R151 U_2=R151 D1;M65机床主轴1和主轴2移动至加工位置;

N25 TRAILON (U_2,U_1,1)

N30 TRAILON (Z_2,Z,1)

N35 GEOAX (1,U_1)

N40 G[8]=ACT_G8 ;G53.. G599

N45 G[14]=ACT_G14 ;G90 / G91

N50 D1

N55 FFWON

N60 G1 X=R153 Z=R152 F=FEED1-42;双主轴同步加工

N65 X=R155 Z=R154 F=FEED2;双主轴同步加工

N70 FFWOF

N75 G0 X=R157 Z=R156

PS:以上程序进行U周换算,X值移动已经变更为U轴的变径加工

通过以上程序,我们实现机床双主轴加工导管座圈的加工。

(2)单主轴加工程序改进

程序名:OP0100_01.MPF;

PROGRAM JUMP IN;

IF(LAST_TOOL>=19)GOTOF X_POS_100019

IF(LAST_TOOL>=20)GOTOF X_POS_100020

IF(LAST_TOOL>=21)GOTOF X_POS_100021

IF(LAST_TOOL>=22)GOTOF X_POS_100022

IF(LAST_TOOL>=23)GOTOF X_POS_100023

IF(LAST_TOOL>=24)GOTOF X_POS_100024

IF(LAST_TOOL>=25)GOTOF X_POS_100025

IF(LAST_TOOL>=26)GOTOF X_POS_100026

IF(LAST_TOOL>=27)GOTOF X_POS_100027

IF(LAST_TOOL>=28)GOTOF X_POS_100028

IF(LAST_TOOL>=29)GOTOF X_POS_100029

IF(LAST_TOOL>=30)GOTOF X_POS_100030

机床主程序中,会将每一个LAST_TOOL的参数编号与图4所示的孔位编号进行一一对应,机床会从主轴对应单个孔位置进行加工,加工程序变更如下:

程序名:OP0100_01.MPF;

------------------------ 1.00.19 / 1.00.22 ----------------------

N510 X_POS_10019:跳转程序名(标识)

N515 MSG ("EXHAUST 1.00.19");加工排气座圈,编号10019

N516 G0 G57 G60 G90 G601 A=DC(270) POS[U_1]= R151+R158 POS[U_2]=R151+R158 POS[W_1]=W_START_ POS POS[W_2]=W_START_POS M7;定义坐标系及主轴1和主轴2加工位置

N517 TRAILOF (X_2,X)

N518 X=-356.35+R110 X_2=-356.35+R111 Y=-41.91 S1= SPEED1 S2=SPEED1 M1=3 M2=3 D1

N520 OP0100_EXHAUST_9_8_SP1;调用主轴1的加工子程序

N525 STOPRE

N530 LAST_TOOL=20;LAST——TOOL赋值为20

N535 $AC_TIMER[2]=-1

N540 R70=R70+1

N545 R[R70]=$AC_TIMER[2]

N550 $AC_TIMER[2]=0

该程序段中,首先承接上方LOST_TOOL参数设置的数量,如LOST_TOOL设定的是19,那么直接跳转到标识X_ POS_10019:位置,单独加工19号孔,加工程序向下直接调用的加工子程序如下:

程序名:OP0100_EXHAUST_9_8_SP1.SPF

N5 DEF INT ACT_G8, ACT_G14

N10 ACT_G8=$P_GG[8] ;G53.. G599

N15 ACT_G14=$P_GG[14] ;G90 / G91

N20 G0 G60 Z=R150+1 Z_2=R150+SPI_2_L1+200 U_1= R151 U_2=R151 D1;M65机床主轴1和主轴2移动至加工位置,主轴2在原始位置上面后移200mm;

N21 G1 G60 Z=R150 Z_2=R150+SPI_2_L1+200 U_1= R151 U_2=R151 F=FEED1; M65

N25 TRAILON (U_2,U_1,1)

N30 TRAILON (Z_2,Z,1)

N35 GEOAX (1,U_1)

N40 G[8]=ACT_G8; G53.. G599

N45 G[14]=ACT_G14; G90 / G91

N50 D1

N55 FFWON

N60 G1 X=R153 Z=R152 F=FEED1-42;双主轴同步加工

N65 X=R155 Z=R154 F=FEED2;双主轴同步加工

N70 FFWOF

N75 G0 X=R157 Z=R156

以上程序进行U周换算,X值移动已经变更为U轴的变径加工。

通过以上程序,实现了机床双主轴加工导管座圈变更为单主轴的加工。

5 调整完成后操作优化

(1)根据孔位标识,识别出工件需要返工的孔位编号。

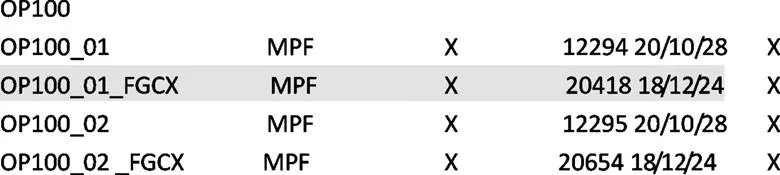

(2)为避免造成加工程序的混乱,图5所示,机床里面程序设定为正常加工程序和返工程序,选择返工程序。

图5 机床正常加工程序和返工程序(FGCX)

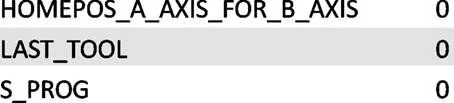

(3)在机床LOST_TOOL界面(图6)里面输入自己需要返工的孔位号。

图6 机床LAST_TOOL参数设定界面

(4)启动机床直接加工即可。

6 经济效益

此次技改项目中,通过机床程序调整和优化,实现机床由原先双主轴加工变更为单主轴加工,降低了导管座圈及返工损耗,具体效益如下:

(1)单台返工成本由原先95.37/台下降为56.69元/台;

(2)单孔返工工时由原先1.38小时提升至0.92小时,效率提升33.3%;

(3)根据相关技术部门进行核算可知:本次技改活动期间,通过降低返工材料、减少刀具损耗、减少返工工时三个方面核算,按照2018年全年的返工数量进行核算,预计2019年可实现成本降低数量为:单台降低成本38.69元*3704孔数=143295.41元。

7 总结

在此,非常感谢何成琪老专家对解决此次问题的支持,这一过程对笔者自身的能力也有很大提升。随着生产的继续,难免会出现加工上的问题,为此对机床程序和刀具结构的分析是数控加工中必不可少的,这就需要从多方面去学习和掌握解决方法。尽管这方面会有专业技术人员来进行,但作为数控加工中心一名合格的操作人员,这些还是必须会的东西。在以后的加工过程中,要加强对机床和刀具的研究,更加充分发挥数控机床的性能。

[1] 陈海舟.数控铣削加工宏程序及应用实例[M].机械工业出版社, 2006.

[2] 穆国岩.数控机床编程与操作[M].机械工业出版社,2007.

[3] 宴初宏.实用数控加工程序编制技术[M].上海科学技术出版社, 2008.

[4] 宋正.数控机床编程与操作[M].中国劳动社会保障出版社,2009.

[5] 陈海舟.数控铣削加工宏程序及应用[M].机械工业出版社,2008.

[6] 陈洪涛.数控加工工艺与编程[M].高等教育出版社,2005.

New method to reduce rework of valve guide seat

Han Wei, Lu Wenzhang, Lu Yong

( Anhui Hualing Xingma Automobile Co., Ltd. Engine Branch, Anhui Ma'anshan 243061 )

With the development of modern machining, CNC machining center has been widely used. The engine machining project of our company adopts the imported numerical control machining center of Grob company of Germany. In the process of machining, the cylinder head is reworked due to the problems of seat ring sand hole and coaxiality out of tolerance. Because the machine tool is set to be processed by two spindles, there will be waste of auxiliary materials in the process of rework. In view of this phenomenon, the author and the technical personnel of the unit work together to consult the relevant data, analyze the processing scheme of multiple double spindle switching single spindle, and then verify and check one by one, and finally optimize the processing procedure, which successfully solves this problem and provides guarantee for the production of the unit.

Engine cylinder head; Valve guide seat ring; Boring tool; Siemens machining

A

1671-7988(2020)24-185-04

U464

A

1671-7988(2020)24-185-04

韩伟,就职于安徽华菱星马汽车有限公司发动机分公司。

10.16638/j.cnki.1671-7988.2020.24.060

CLC NO.: U464