基于铝合金减震器塔的钢铝连接设计及验证

2021-01-05鲁后国赵震阚洪贵梁端

鲁后国,赵震,阚洪贵,梁端

基于铝合金减震器塔的钢铝连接设计及验证

鲁后国1,赵震1,阚洪贵1,梁端2

(1.安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601;2.安徽巨一自动化装备有限公司,安徽 合肥 230601)

文章基于某轻量化新能源车型铝合金减振器塔的应用,通过有限元模型断面尺寸仿真分析和实验室断面金相、拉伸剪切、疲劳等性能检测辅助,介绍了铝合金减振器塔与钢制车身的SPR自冲铆连接设计、验证及性能评价。

轻量化;铝合金;钢铝连接;自冲铆接;设计与验证

引言

近年来,随着全球能源危机日趋严重,节能、安全、环保越来越受到各国的关注[1],相继出台了《乘用车燃料消耗量限值》、《轻型商用车辆燃料消耗量限值》等国家标准;同时,《中国制造2025》中的“节能及新能源汽车”技术路线图中轻量化的技术中,特别提到混合材料的连接技术。本文基于某新能源车型,介绍了铝合金减震器塔与钢制车身的SPR连接设计、验证及性能评价。

1 工艺介绍

1.1 自冲铆接(SPR)

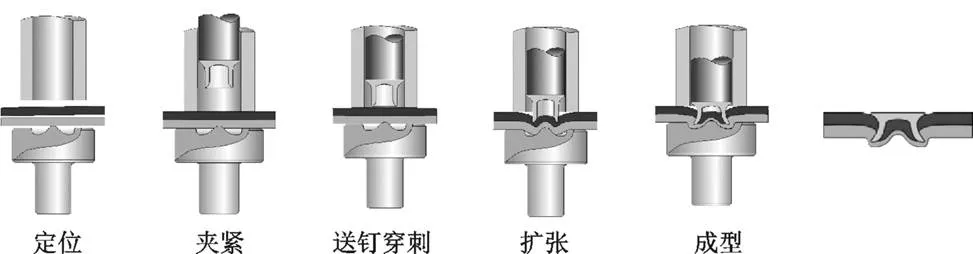

铆钉在外力作用下,穿透第一层和中间层材料,在凹模空腔形貌的引导下,向外扩展并推动底层材料塑性流动,最终在铆钉与底层材料之间形成一个相互镶嵌的塑性互锁,这一过程称作自冲铆接,简称SPR。SPR可用于连接各类同种或异种材料,如带镀锌层、有机层或预涂装的钢板、铝钢混合等材料组合。铆接质量稳定、铆接过程清洁无烟雾、消耗能量少、易实现自动化。图1为SPR工艺过程示意图。

图1 SPR工艺过程示意图

2 设计方案

2.1 SPR连接结构设计

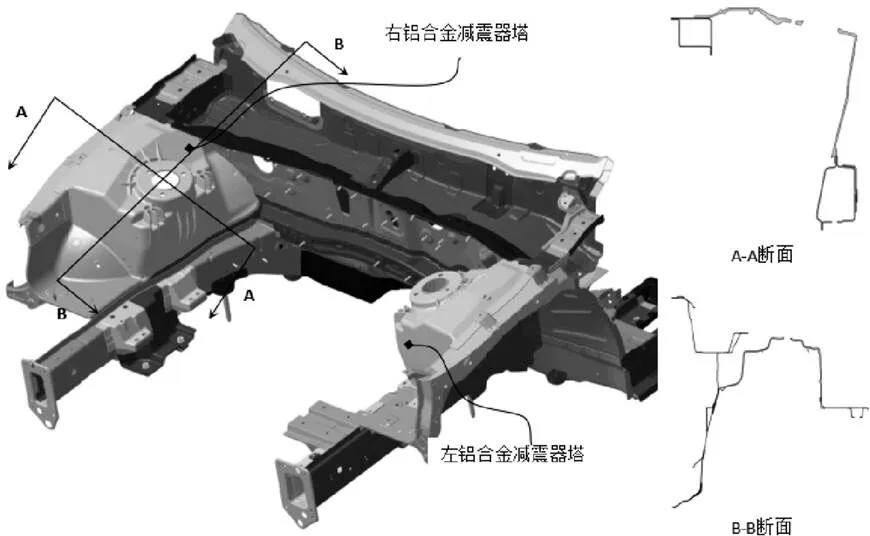

铝合金减振器塔与钢制车身前纵梁、前围、发舱上边梁搭接,如下图2所示。

图2 搭接结构

铝合金减振器塔与周边钢制车身件的搭接状态、厚度组合、钢制件材质如下表1。

表1 钢铝搭接组合信息

2.2 SPR铆钉选型设计[2]

常用铆钉有直径3.4mm和5.3mm两种,根据经验本方案材料总厚度大于2.0 mm,故选用直径5.3 mm铆钉,根据经验公式获得匹配的铆钉长度:

L=T+0.617D-0.1246 (1)

(L为铆钉长度,T为板材总厚度,D为铆钉腿部直径,单位mm。)

常用SPR铆模包括中间带凸起和平底两种,中间带凸起铆模有利于提高铆钉与板材之间的底切量,获得较好的机械自锁效果,本设计选用中间带凸起铆模。模钉体积比R大于1时,接头底部与凹模间形成空腔,能形成相对松弛的SPR接头。结合以上因素,完成铆钉铆模选型。

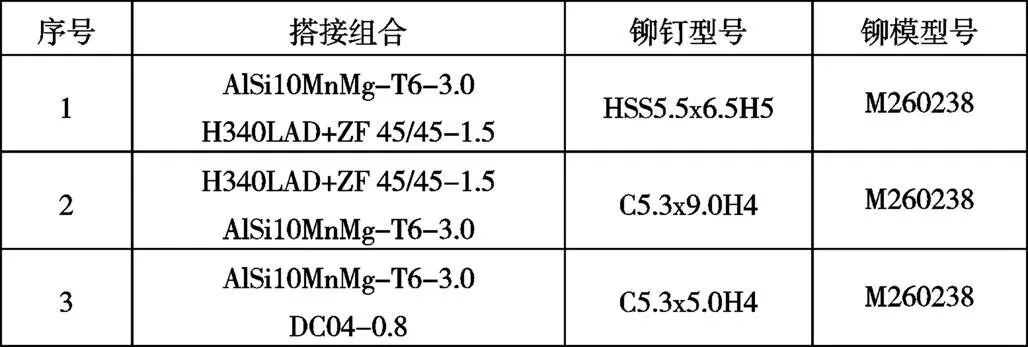

表2 铆钉、铆模选型

3 SPR模型仿真分析

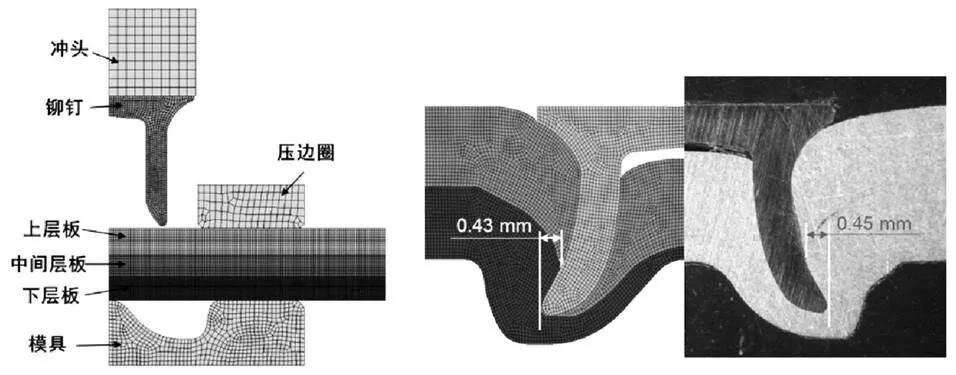

根据SPR工艺过程中板材、铆钉、铆模的真实位置关系和几何尺寸建立SPR有限元模型,模型由冲头、铆钉、模具、压边圈和板材构成,板材无间隙叠放。

图3 有限元分析模型

研究采用几何形貌对比的方法验证SPR有限元仿真模型的准确性,选取板材组合为:3.0 mm铝合金和1.5mm H340LAD,铆钉和铆模分别为:HSS5.5x6.5H5和M260238。如图3所示,几何形貌对比结果表明,仿真SPR接头与实验接头的宏观形貌十分吻合,仿真底切量与实验误差小于5%。

4 实验室验证及性能评价

4.1 断面金相检测及评价

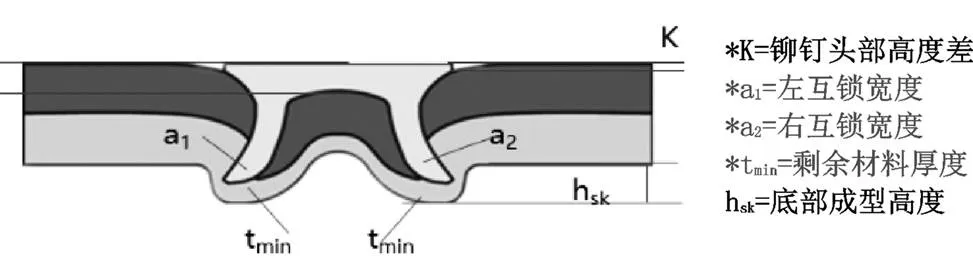

首先进行外观检查,合格铆接点需外观形状均匀、无裂纹、底部无刺穿,对铆接点进一步通过切割、磨抛和清洗手段获得断面金相试样,用光学显微镜获得金相照片,分析断面金相上的关键尺寸以及形貌情况[3],3种选型SPR铆钉断面尺寸均满足要求,检测及评价内容见下表。

图4 自冲铆接接头几何评价标准

表3 评价标准

表4 SPR铆接断面金相尺寸汇总表

4.2 拉伸剪切性能

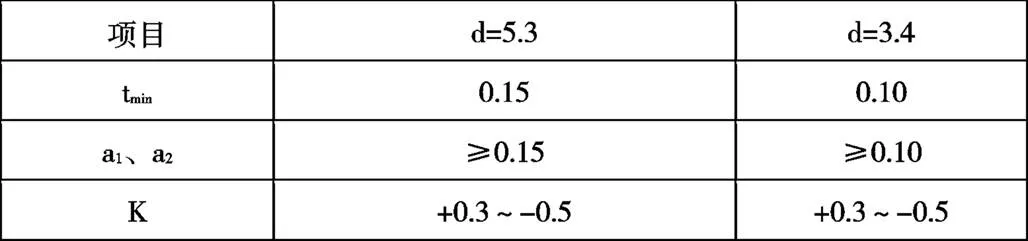

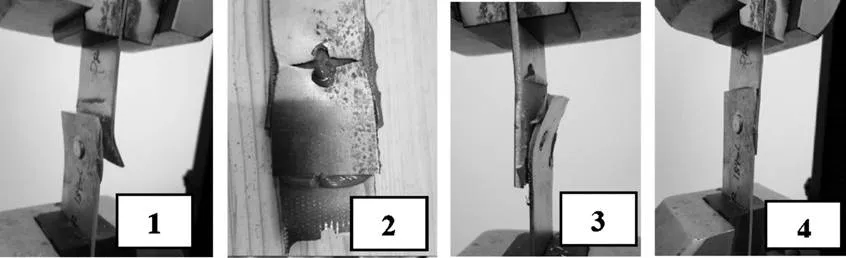

拉伸剪切试验以10m/s的速度施加载荷,直到铆接结构失效,连接被破坏,载荷趋于零。本阶段用4组试片匹配不同结构胶进行试验横向对比,验证铆钉的连接性能。试验结果如下图5、表5所示:

图5 试片拉伸剪切图示

表5 试样拉伸结果汇总表

试验结果:1、2组试样最大拉伸力18.6KN和18.5KN,均出现铝试样断裂,分析可能是由于铝试样存在铸造缺陷导致;3、4组试样最大拉伸力20.1KN和22KN,胶层断裂,满足拉伸力≥20KN要求。

4.3 疲劳性能验证

疲劳试验采用轴向载荷控制,循环载荷比R=0.1,频率5~25Hz,加载正弦波,循环直到峰值载荷下降50﹪或试样断裂失效。共完成28组试片(H340LAD-1.5与AlSi10MnMg- 3.0)试验,对数据进行拟合获得F-N曲线见下图,相应的F-N关系式lgF=a+b×lgN的相关参数见表6。

表6 F-N曲线(最大力-疲劳寿命曲线)

lgF=a+b×lgN的相关参数

图6

经过以上实验室验证,钢铝连接SPR铆接点断面金相、拉伸剪切和疲劳性能均满足设计要求。

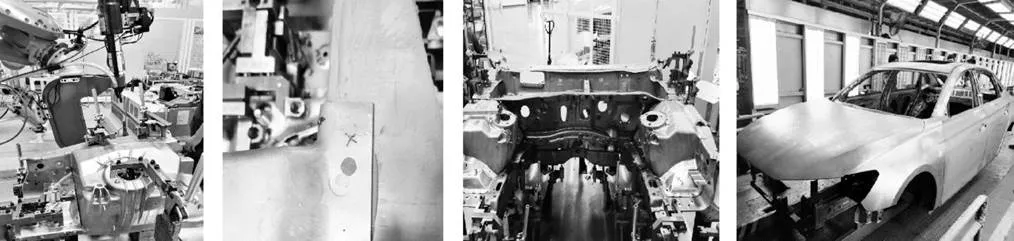

5 装车验证

本阶段按照前期的SPR连接设计方案进行实物装车验证,利用专业SPR设备共完成3台白车身的铆接验证,顺利验证SPR连接设计方案的工艺可行性。

图7 装车验证过程图示

6 结语

本文基于某新能源车型铝合金减振器塔设计,根据材质料厚与经验,并通过有限元模型断面尺寸的仿真分析和实验室断面金相、拉伸剪切、疲劳等性能检测,最终完成铝合金减振器塔与钢制车身的SPR连接设计和验证。SPR随着新能源汽车行业的发展,技术与成本的不断优化,SPR在钢铝与复合材料混合应用的轻量化车身结构中将有着广泛地应用前景。

[1] 李舜酩,张凯成,丁瑞,等.钢铝结合商用车车架轻量化技术综述[J].重庆理工大学学报:自然科学,2019(10).

[2] 王建军,沈波.钢铝车身自冲铆接接头质量影响因素浅析[J].汽车实用技术,2019.

[3] 赵新华,姬琳辉,孟宪明,等.半空心铆钉自冲铆接的研究进展[J]. 新技术新工艺,2019(10).

[4] 王云庆.锁铆铆接汽车轻量化的连接工艺[J].汽车与配件,2012.

Design and verification of steel-aluminum connection based on Aluminum Alloy Shock Absorber Tower

Lu Houguo1, Zhao Zhen1, Kan Honggui1, Liang Duan2

(1.JAC Technical Center, Anhui Hefei 230601; 2.JEE Automation Equipment Co., Ltd. Anhui Hefei 230601 )

In this paper, based on the application of Aluminum Alloy Shock Absorber Tower in a new light energy vehicle, the finite element model is used to simulate the section size of the absorber tower, the design, Verification and performance evaluation of Spr self-piercing riveting connection between aluminum alloy shock absorber tower and steel body are introduced.

Lightweight;Aluminum alloy;Steel-aluminum connection;Self-piercing riveting technology;Design and verification

A

1671-7988(2020)24-168-03

鲁后国(1980-),男,安徽合肥人,在职工程硕士,高级工程师,主要研究方向:汽车车身设计。

U466

A

1671-7988(2020)24-168-03

复杂薄壁压铸铝合金零部件成形与应用关键共性技术研究项目(2016YFB 0101603)。

10.16638/j.cnki.1671-7988.2020.24.054

CLC NO.: U466