FSAE赛车链传动系统的设计与仿真分析*

2021-01-05刘明朱瑞峰乔晓亮

刘明,朱瑞峰,乔晓亮

FSAE赛车链传动系统的设计与仿真分析*

刘明1,2,朱瑞峰1,3,乔晓亮1*

(1.西安航空学院车辆工程学院,陕西 西安 710077;2.陕汽集团商用车有限公司,陕西 宝鸡 722405; 3.浙江英伦汽车有限公司,浙江 义乌 321000)

文章在满足FSAE(中国大学生方程式汽车大赛)规则的要求下,为了达到FSAE赛车的安全性、轻量化及结构强度的目的,需要设计出链传动系统的最优三维模型,首先利用了CATIA对大、小链轮以及差速器支架进行三维建模,其次通过利用ANSYS workbench模块对其传动系统的零部件进行了静力学分析以及受力校核,在保证零部件强度以及轻量化的前提下,尽量减轻整车底盘的簧下质量,最后验证了该结构设计均达到了FSAE赛车的规则要求,且也满足了设计的合理性。

FSAE赛车;传动系统;CATIA建模;有限元分析;轻量化

引言

FSAE赛车链传动系统都应该具有:减速增距、整车变速、中断动力传递、轮间差速、差速器可以使左右车轮以不同的角速度转动。

就汽车来说,传动的方式一般包括轴传动、齿轮传动、带传动和链传动等,链传动可以在两传动轴的中心距较远的情况下完成动力的传递,与此同时且能在低速和重载以及温度较高的条件下等各种环境比较恶劣的情况下工作,传动效率较高,传递功率较大,用于在轴和轴承上的作用力小,且设计和加工以及装配都比较方便,于是绝大多数车队都采用链传动系统。

赛车的传动系统对赛车的动力性、可靠性、操纵稳定性都有着非常重要的影响,中国大学生方程式汽车大赛的耐久赛、高速避障以及直线加速成绩都能直接反应赛车传动系统的设计是否安全可靠且稳定,基于上述问题,本文利用CATIA进行建立三维模型,设计了链传动系统的三维模型,并对整个传动系统进行受力计算,利用ANSYS Workbench模块对所设计的装置进行受力、应力、应变分析以及校核,在满足此大赛规则要求的前提下,确保发动机的最佳动力输出,并且保证赛车的安全性、轻量化及强度要求。

1 CATIA链传动系统三维建模

1.1 CATIA简介

CATIA(Computer-graphics Aided Three-dimensional Interactive Application)是法国达索公司开发的CAD/CAM/ CAE一体化的软件[1],CATIA软件以其强大的曲面设计用于飞机和汽车以及轮船等,并广泛应用于航空航天和汽车制造以及机械制造等行业。CATIA的著名用户包括波音和宝马以及奔驰等知名的企业,在波音飞机公司使用CATIA完成整个波音777的电子装配后,确定了CATIA在CAD/CAE/CAM行业内的地位,很多的汽车制造企业和设计公司分别加入了使用行列。CATIA的曲面设计功能是它可以提供丰富的建模工具来满足用户的建模需求。例如,其独特的高次Bezier曲线和曲面功能可以达到15度,并且可以满足特殊行业对表面光滑度的严格要求。CATIA目前有11个模块,包括基础结构,机械设计,分析和仿真,AEC工厂,数控加工,数控模型,设备和系统,数字处理过程,人机工程设计和分析以及智能零件[2]。

1.2 链传动系统大小链轮的三维设计

根据往年的各大高校的数据传动比均在3.0-3.5之间,由于大小链轮的齿数要达到互质的要求,且小链轮Z1的齿数对整个传动系统的使用寿命和平稳性也会产生比较大的影响,故小链轮齿数选择Z1=11

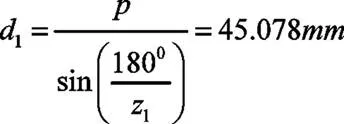

分度圆直径:

齿顶圆直径:

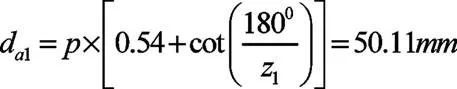

首先根据参数画出圆形凸台,其次根据变速箱输出轴的花键进行小链轮花键槽草图的绘制如图1所示,进行凹槽操作,最后进行三圆弧—直线齿槽形状的草图绘制进行凹槽操作,进行完整径向实例为11的圆形阵列如图2所示,得到小链轮模型。

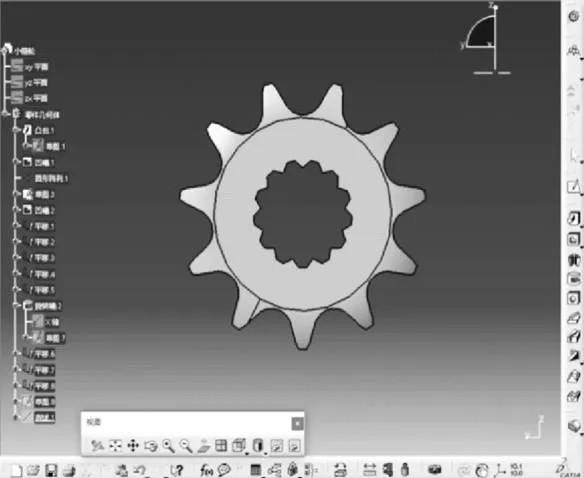

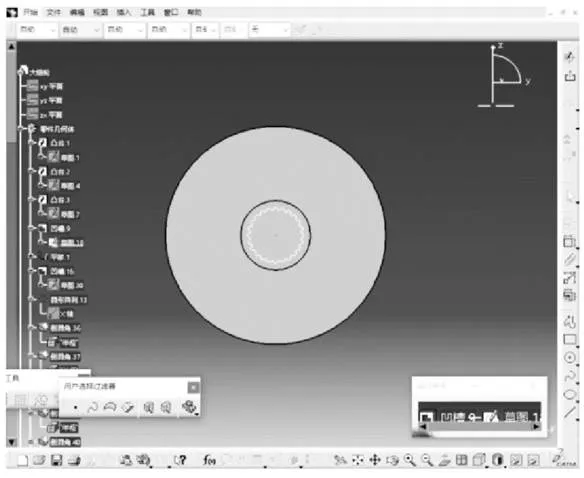

小链轮齿数为11齿,由于需要达到互质的要求,且传动比在3.0-3.5之间,故传动比选择为3.36,大链轮的齿数选择为:

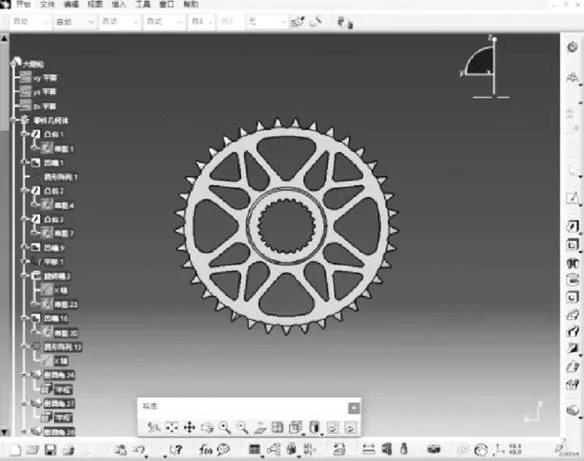

首先根据差速器的花键轴进行绘制大链轮的中心花键如图3所示,其次继续根据三圆弧—直线齿槽形状的草图的绘制,最后进行完整径向实例为37的圆形阵列,对大链轮的实体部分进行规则的轻量化操作如图4所示。

图1 小链轮花键槽草图

图2 小链轮三维模型图

图3 打链轮花键槽草图

图4 大链轮三维模型图

2 ANSYS链传动系统受力分析

2.1 ANSYS有限元分析流程

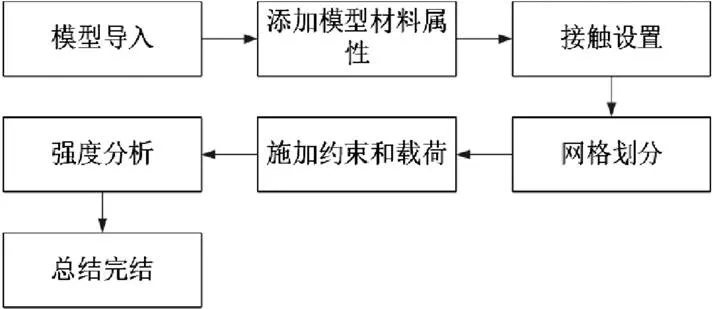

ANSYS workbench分析流程图如图5所示。

图5 ANSYS分析流程图

2.2 大链轮的主要参数及受力计算

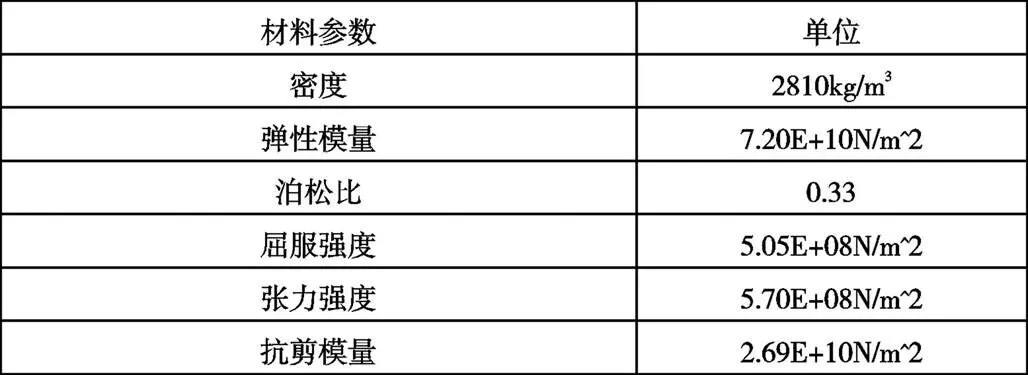

传动系统的大链轮作为从动轮,承受小链轮和链条所带来的冲击载荷,故对其材料的耐磨性以及硬度要求相比于小链轮来说要小,且大链轮作为传动系统的主要零部件之一,对整个FSAE赛车的传动效率影响非常大,此外还要考虑其满足轻量化要求,于是选择7075-T6航空铝合金做其大链轮材料,并对其表面进行阳极氧化[3]。其参数如表1所示。

表1 7075-T6航空铝材料的基本参数

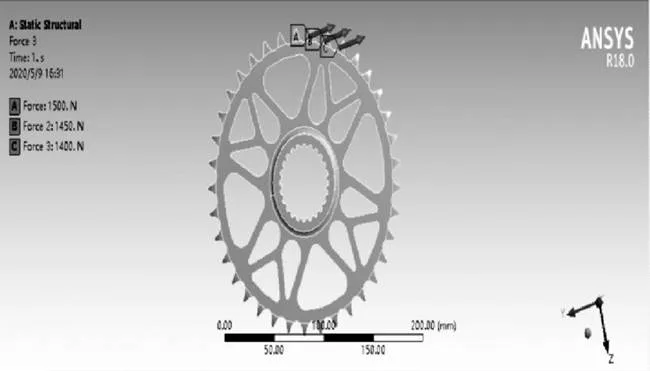

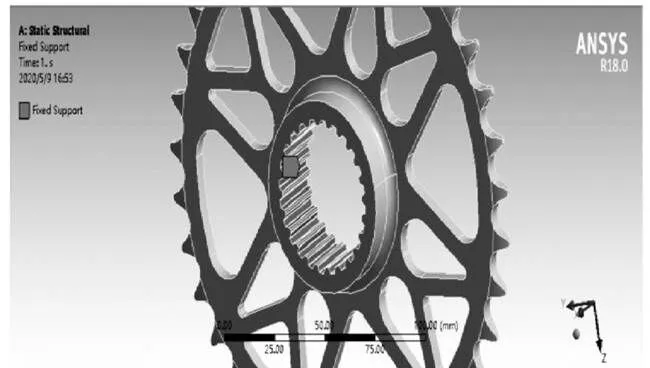

经过资料的查阅,FSAE赛车链传动系统大链轮的危险工况为:赛车在弹射起步时链条给大链轮所提供的紧边拉力,Drexler差速器的左端与大链轮的中心通过花键进行连接,在链条与大链轮啮合的瞬间所产生的冲击力最大,共有17个齿处于紧边拉力的状态,共有9个齿是松边拉力的状态。由于大链轮处于旋转状态,所以每个齿都会循环的受一次冲击力,本篇文章在已经利用CATIA建立的大链轮三维模型的基础上,利用ANSYS Workbench模块对传动系统大链轮的工况进行强度校核分析。因为传动系统的大链轮是对称结构,故对其进行有限元分析时只对大链轮的3个齿上依次施加1500N、1450N、1400N的法向载荷,并对其大链轮的中心花键进行约束。

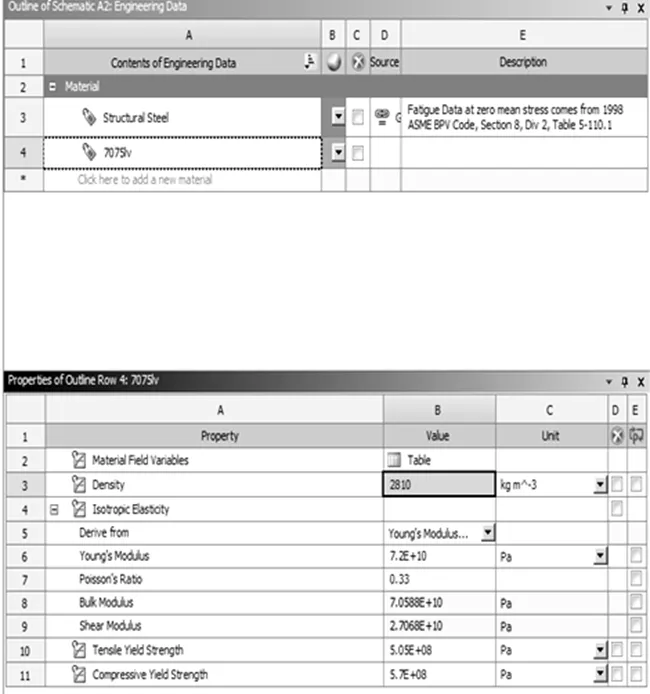

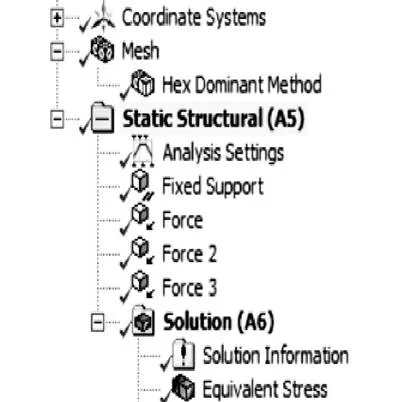

首先打开ANSYS workbench18.0按照1对其材料的属性(Engineering Data)进行定义如图6所示,其次将CATIA所建立的大链轮三维模型另存为STP格式然后导入到Geome -try中。

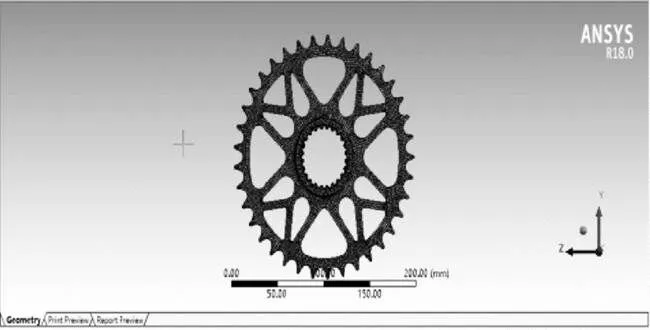

ANSYS分析过程中网格的划分是CAE仿真分析必不可少的一部分,网格的大小与直径将直接影响着仿真结果的精确度以及求解的收敛性。此外,网格划分阶段花费的时间往往也占着整个仿真分析的大部分时间,因此,当网格划分工具越好、自动化程度越高,整个CAE仿真分析的效率以及精度也就越高。目前在ANSYS Workbench中划分网格的两种途径来实现:(1)网格的全局控制(2)网格的局部控制。根据其大链轮的结构特点,本文选用六面体网格的画法,网格大小设置为2mm,模型共分为224719个单元,和67350个节点数如图7所示[4]。本文多数采用固定约束以及无摩擦约束,之后对其链轮所受力的三个链齿依次施加法向载荷1500N、1450N、1400N的力如图8所示。

图6 材料的定义

图7 网格的划分

图8 法向载荷的施加

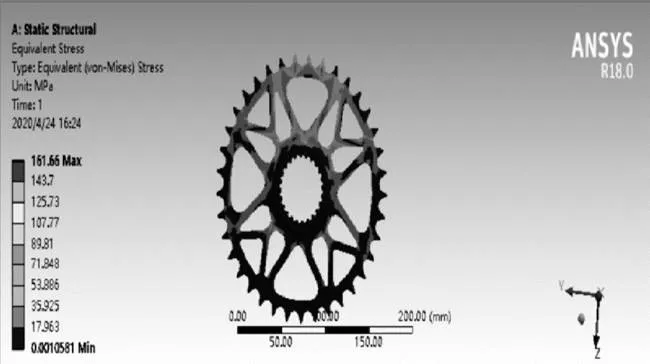

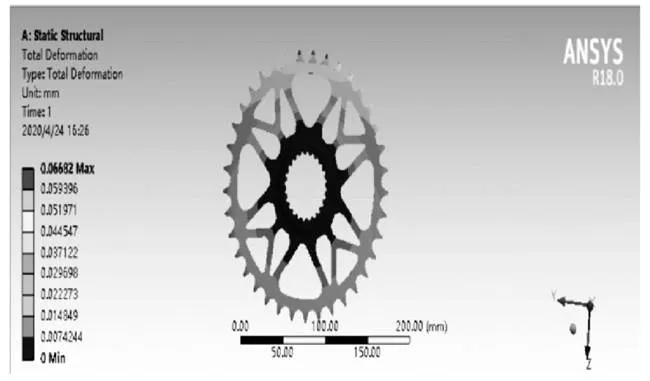

其次对其大链轮的中心花键进行固定约束,依次添加应力云图(Equivalent Stress)和总变形云图(Total Deformation)如图9和图10所示。

图9 边界条件的定义

图10 应力和总变形云图的添加

最后对大链轮进行求解(solution),得到如下图11所示,可以看出大链轮所受到的最大应力是161.66MPa,远远小于材料的许用应力505MPa,由图12可以看出大链轮的最大变形量为0.0668mm,基本满足国家的标准。

图11 大链轮应力云图

图12 大链轮总变形云图

FSAE赛车的链传动系统的差速器支架是用来固定差速器,使其能够平稳的工作。由于考虑到强度和轻量化的要求,我们将7050航空铝作为差速器支架的材料,其次根据整车车架,轮边立柱以及小链轮的布置,确定支架定位孔和轴承的相对位置。

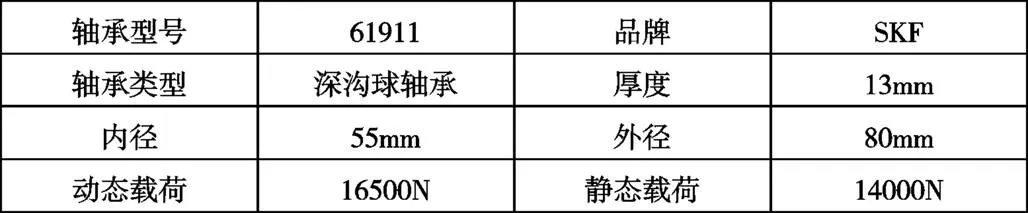

由于整个链传动系统的左支架是受力最大的,且根据轴承(61911)的选用如表2所示,故差速器支架的厚度取12mm,还要考虑到偏心轮与支架进行间隙配合,故支架的内圈半径为60mm,计算得到左支架的内壁受力为9900N。

表2 61911轴承基本参数

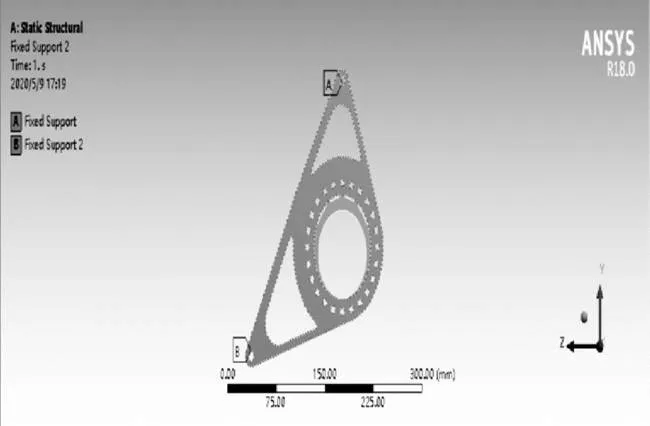

由于差速器支架以及偏心轮的材料和大链轮的材料相同,故可以直接选取材料库里所保存的7075-T6航空铝材料属性,其次将其CATIA模型进行导入,根据其结构属性网格的划分选择六面体网格划分,网格大小设置为2mm,模型共分为240688个单元,和64621个节点数如图13所示,接下来对支架的两个定位孔进行施加固定约束(Fixed Supports)如图14所示。

图14 支架与车架连接螺栓孔固定约束

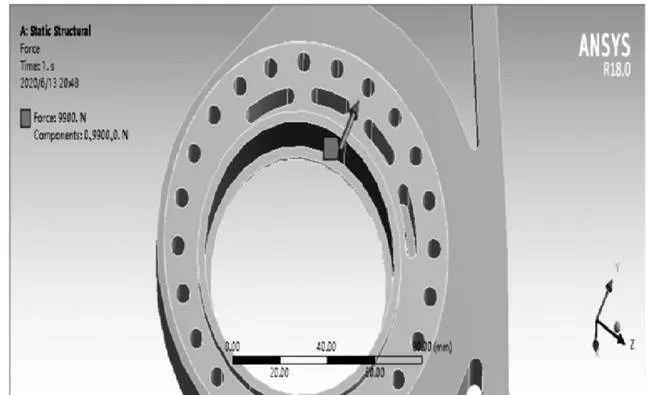

由于差速器支架与偏心轮是间隙配合,对其偏心轮以及支架所接触的模型表面施加固定约束(Fixed Supports)如图15所示,最后对张紧装置即支架与偏心轮配合的中心内壁施加9900N的压轴力如图16示。

图15 支架与偏心轮的约束

图16 压轴力的施加

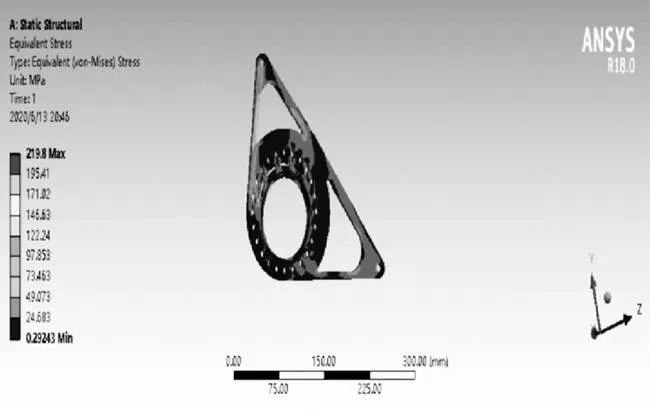

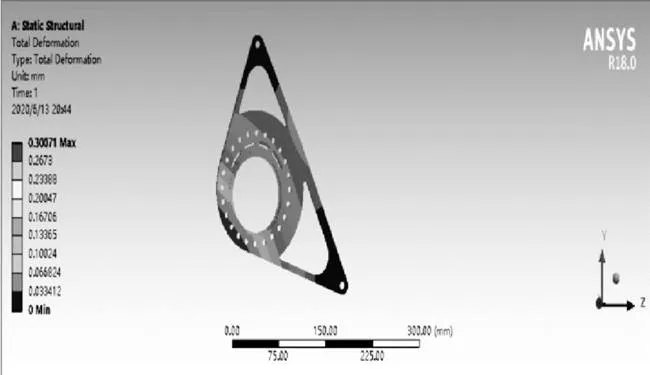

最后对其添加应力和总变形云图,然后进行Solve求解,可以明显的得到最大应力为219.8MPa,最大位移量为0.3mm如图17和18所示。

图17 差速器支架应力云图

图18 差速器支架总变形云图

3 结论

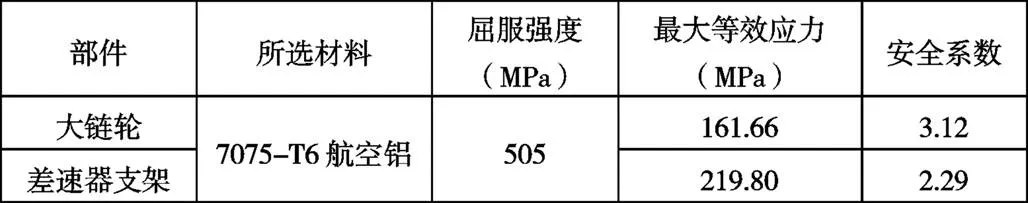

根据相关的理论计算,材料7075-T6材料的屈服极限为505Mpa,最后通过ANSYS有限元分析计算得出各零部件的最大应力,各部分的安全系数如下表3所示。

表3 链传动主要零部件安全系数表

本文通过ANSYS workbench有限元分析模块对整个链传动系统的关键零部件进行了校核,在材料定义选择7075航空铝材料参数,网格均采用六面体网格(Hex Dominant),网格大小均为2mm确保了其分析结果的准确性,根据其仿真分析结果显示,应力图明显都远远小于材料的屈服极限,总形变云图也均满足其FSAE整车链传动系统的设计要求。由上表可以看出,其大链轮和差速器支架在满足弹射起步工况时的安全系数为3.12和2.72,必然满足其设计强度要求。

[1] 宋小波,赵韩,董玉德,陈兴玉.基于CATIA的齿轮三维设计系统的研究[J].机械科学与技术,2008(02):273-276+280.

[2] 颜潇,孟佑铭,王群,侯小平,羊玢.基于CATIA的汽车自动变速器虚拟建模与装配[J].科技经济市场, 2017(06):3-5.

[3] 汤爱君,王红梅,李同,赵彦华,王瑗.基于Ansys Workbench的低位缠绕机链轮支架的仿真与优化[J].制造业自动化,2019,41(01):145 -147+157.

[4] 宋云鹏,夏禹涛.基于ANSYS Workbench的正交异性板U型肋拓扑优化[J].科技创新与应用,2017(28):26-27+29.

Design and Simulation Analysis of FSAE Racing Chain Drive System*

Liu Ming1,2, Zhu Ruifeng1,3, Qiao Xiaoliang1*

(1.Xi'an Aeronautical University School of Vehicle Engineering, Shaanxi Xi'an 710077; 2.Shaanxi Automobile Group Commercial Vehicle Co., Ltd.,Shaanxi Baoji 722405; 3.Zhejiang Yinglun Automobile Co., Ltd., Zhejiang Yiwu 321000)

In order to achieve the safety, light weight and structural strength of FSAE racing cars, this article needs to design an optimal three-dimensional model of the chain drive system under the requirements of the FSAE (Formula College Student Automobile Competition) rules, Small sprocket and differential bracket for three-dimensional modeling, followed by using the ANSYS workbench module to carry out static analysis and force check of the components of the transmission system, on the premise of ensuring the strength of the components and light weight, As far as possible to reduce the un sprung quality of the chassis of the whole car, it was finally verified that the structural design has met the requirements of the FSAE racing rules, and also satisfies the rationality of the design.

FSAE racing; Transmission system; CATIA modeling; Finite element analysis; Lightweight

A

1671-7988(2020)24-31-05

刘明(1999-),男,陕西咸阳,学士,就读于西安航空学院车辆工程学院;通讯作者:乔晓亮(1988-),男,讲师,硕士,就职于西安航空学院车辆工程学院。

U463.21 文献识别码:A

1671-7988(2020)24-31-05

中央高校基本科研业务费资助项目(300102229507)。

10.16638/j.cnki.1671-7988.2020.24.011

CLC NO.: U463.21