分立器件电机控制器功率单元设计与实现

2021-01-05钟华刘志强宋佳茵赵慧超

钟华 刘志强 宋佳茵 赵慧超

(1.中国第一汽车股份有限公司 新能源开发院,长春 130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春 130013)

主题词:电机控制器 并联均流 大功率散热 分立器件

缩略语

NEV New Energy Vehicle

IPU Intelligent Power Unit

MOSFET Metal-Oxide-Semiconductor Field-Effect Transistor

IGBT Insulated Gate Bipolar Transistor

PWM Pulse Width Modulation

PCB Printed Circuit Board

TVS Transient Voltage Suppressor

GTO Gate Turn-Off Thyristor

GTR Giant Transistor

1 前言

为应对新的排放法规,越来越多的汽车厂与零配件公司开始深入研究纯电动和混合动力技术。电机系统被广泛关注,其中,电机控制器的实现方式有多种多样,按功率器件类型可分为模块式电机控制器系统和分立器件式电机控制器系统。模块式系统由于其实现方式简单,多为整车厂初期产品使用。

分立器件电机控制器采用多功率器件并联方案来代替功率模块方案,主要优点是成本可控、系统集成度高、器件资源丰富、性能拓展性强。分立器系统需解决的关键问题为多功率器件并联均流问题、大电流的承载问题和大功率的散热问题。本文基于分立器件设计实现了一种电机控制器功率单元,解决了上述主要问题,并且系统方便安装,成本低,可应用到新能源整车系统中。

2 功率单元设计

功率单元是电机控制器的核心单元,是电驱系统的心脏,影响整个电驱系统的性能,进而影响整车性能。功率单元主要包括功率开关器件、驱动单元、母线电容、必要的正负输入与三相输出铜排、电磁兼容元件、泄放电阻,如图1所示。

图1 逆变器IPU硬件拓扑图

图1 中,1 为功率开关器件、2 为驱动单元、3 为直流母线电容、4为泄放电阻、5为电磁兼容元器件。

分立器件电机控制器的功率开关器件是由多个分立的开关器件并联得到的,根据系统的电流等级和单个分立器件的电流等级,可以采用2~6个或者更多个分立器件并联,多于6个的分立器件并联在成本上和寄生参数优化上不占优势,不推荐采用。并联功率器件数量无论多少,并联的实施方案基本是一样的,工程师可通过并联功率器件数量的增加来实现系统性能的扩充,便于成本控制。

多功率器件并联方案的实现形式是多样化的。姜桂宾提出的方案1[1]是多贴片式功率器件并联布置在铝基板上,形成功率变换主电路的电机控制器,该类电机控制器的铝基板单面布板,无法走多层信号线,一般只布置功率器件,功率器件散热器布置在铝基板反面侧,该方案一方面不利于功率器件的迅速散热,另一方面电机控制器的集成度也不高。郭晓颖等提出的方案2[2]是多个直插功率开关器件并联布置在普通电路板上,虽使用直插器件,但散热方式和布置方式与贴片器件相同,依然没有有效解决散热和空间上存在的问题。姜桂宾提出的方案3[3]是直插功率开关器件并联布置在电路板上,结构上充分利用了空间资源,节省了电路板的尺寸,这种结构无法实现水冷形式,不利于较大功率控制器的实现,因为太多个功率开关器件并联使用多个夹具固定太过复杂,不利于安装实现。

本文针对目前多功率器件并联电机控制器方案存在的不足,设计实现了一种并联均流效果好、散热好、结构紧凑、功率密度高、便于安装实现、成本低的新能源汽车用电机控制器功率单元。

2.1 功率单元并联均流设计

2.1.1 器件选型与原理设计

功率器件均流特性分为静态均流特性和动态均流特性[4]。静态电流特性主要受导通电阻影响,导通电阻具有正温度系数,这对器件并联时的均流是有利的,随着温度升高,阻值是变大的。具有正温度系数的功率器件并联工作是能够自然均流,如大多数的MOSFET 和IGBT 都具有正温度系数。虽然功率器件可实现自均流现象,但当并联功率器件参数相差较大时,会造成管芯温差过大和非预期的不均流,从而造成器件损坏。动态电流特性的影响因素包括器件自身参数、栅极驱动电阻、功率回路中寄生电感。由于功率器件自身参数与器件选择有关,与应用设计关系较小,因此,本文的动态均流因素只考虑栅极驱动电阻的匹配以及回路中的寄生电感。

静态均流特性主要受功率器件本身参数如导通电阻 RDS(ON)或导通电压Vce(sat)、栅极开启电压Vth等差异性的影响。该项差异可以通过分立器件在二次模组封装前进行分立器件的筛选,将差异性较小的功率器件放在一组进行并联。器件筛选工作可以通过以下3种方式进行。

(1)器件数量大批量生产时可以与芯片厂协同筛选,芯片出厂前通过芯片在晶圆的物理位置进行筛选,这种筛选方式一般是需支付额外费用和增加设备投资。

(2)器件数量为小批量时可以委托给第三方检测机构逐项筛选。

(3)器件数量较少时可通过静态分析仪等测试设备,结合特定夹具进行筛选。

器件筛选工作涉及到一些成本和工时的投入,也可以通过器件降额的方式保证多器件并联均流,并联数量越多,降额幅度需要越大,具体降额的数值需要通过仿具和试验得到。

对动态特性均流因素本文只考虑栅极驱动电阻的匹配以及回路中的寄生电感。

回路中寄生电感的差异主要是由于功率器件布极所处位置差异导致的,为了减少动态均流的不平衡,发射极侧的接线尽可能短且均匀等长,也可以通过均流电阻进行调整[5-6]。均流电阻的连接如图2 所示,均流电阻串联在功率器件的发射极端。发射极电阻比集电极电阻的影响更大,因此这里省略了集电极电阻。发射极电阻很大程度保证多器件并联的均流性,提升系统输出性能。

图2 发射极侧均流电阻电路

动态特性均流因素也可以考虑通过栅极驱动电阻的匹配进行优化。在图2发射极侧均流电阻电路的基础上增加栅极驱动电阻调节,电路图如图3 所示,R3 和R4 为栅极均流电阻,通过均流电阻的调节去减少器件并联的不均流度。Q1和Q2是2个功率器件并联电路的示意图,同样的方法可得到更多个功率器件并联电路。

图3 栅极侧均流电阻电路

除了均流电阻的使用,也建议在功率器件附近增加相关的保护电路,如图4所示。

图4 功率器件保护电路

图4 中电阻R5 为栅极和源极间结电容电荷提供放电通道,防止因电荷积累而导致管子误导通,起到掉电保护作用,也可防止静电击穿功率器件。TVS管D1 用于钳位功率MOSFET 栅极和源极间电压Vgs 不超过安全工作电压。C1为防栅极振荡电容,可以吸收一定的振荡和浪涌电压,降低损耗。C2 为缓冲电容,可以吸收回路中杂散电感产生的尖峰电压。

2.1.2 PCB设计

如前文所述,动态特性均流因素受回路中的寄生电感影响。为了减少这种影响,发射极侧的接线尽可能短且均匀等长。因此,PCB布局时需要注意将并联功率器件相互靠近,并均匀分布在散热器水道上,使寄生参数接近,且散热条件相同,从而保证并联功率器件之间自动均流能力。功率器件并联电路的PCB图如图5所示。

图5 功率器件并联电路PCB

2.2 功率单元结构设计

2.2.1 功率单元布置结构

车用大功率逆变器功率单元主要由母线电容、功率开关器件、母排、电流传感器以及必要的吸收回路组成。本文功率开关器件采用分立器件,使用普通电路板承载。将多个分立式直插功率开关器件分别焊接在两个电路板上,使得功率开关器件占用的面积小且功率密度大,同时利用支架和夹紧装置将直插功率开关器件分层固定在散热器上,较一般的布置能够更好利用逆变器空间体积,更节省空间,同时增强了散热能力,而且该散热器采用通过管道连接的散热片的形式,可以实现风冷和水冷的冷却方式,可扩展性好,能够大大的提高功率开关器件电机控制器的功率密度,在整车布置的灵活性大幅提高。功率单元的布置结构参考图6。示意图中的上下两块电路板承载着所有功率器件,包扩多分立器的功率开关、多分立的直流母线电容、电流传感器、吸收回路以及直流与交流母排。直流与交流母排采用波峰焊接形式,焊接在功率电路板上,方便后期装配。

图6 功率单元安装示意

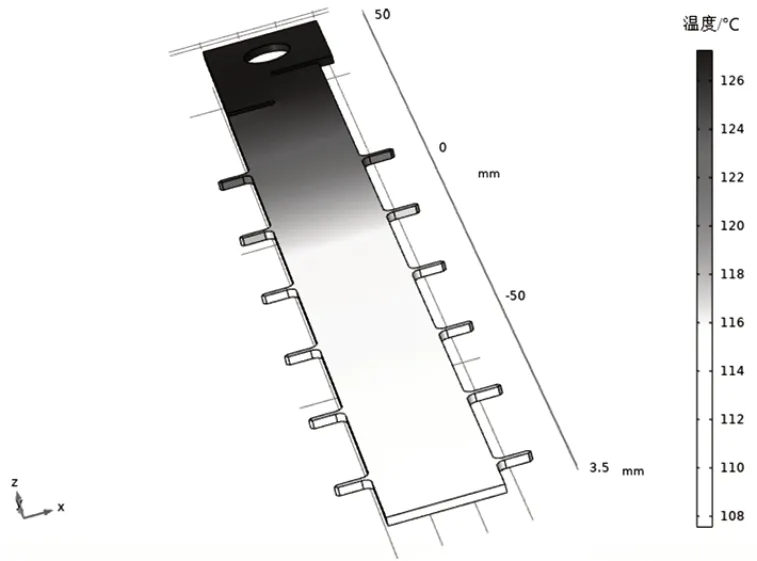

使用电热仿真软件对正负母排和交流母排在持续工况和峰值工况下分别进行母排热仿真分析。仿真环境温度85 ℃,流过持续电流直至热稳态,记录母排稳态温升与形变情况,仿真结果如图7。仿真结果表明交流母排在持续电流工况下,温度最高126 ℃(小于母排的设计目标温度130 ℃),此温度不影响电路板与功率器件热性能,仿真验证通过。直流母排持续电流较交流母排小,但母排截面相同,仿真温度低于126 ℃,满足设计需求。

图7 交流母排热仿真结果

2.2.2 散热结构设计

车用大功率逆变器一般采用水冷散热,强制风冷一般无法满足系统要求。本文设计了一种水冷的散热方案,功率单元与散热器的安装结构如图6所示,即功率单元分为上下两块电路板,功率器件直插焊接在两块电路板上,功率器件的散热面通过导热绝缘垫片与冷却器接触,使用压紧弹片保证器件可靠散热。功率器件与散热器的布置方式如图8所示。

功率器件内部的芯片的散热路径如图9 所示,功率器件与冷却器之间放置导热绝缘垫片。功率器件内部芯片的结温和第一段热阻Rth(jc)可以通过分立器件手册查到。第二段热阻Rth(ch)可以通过导热绝缘垫片手册查到。第三段热阻Rth(ha)可以通过散热器材料分析计算得到。通过估算功率器件系统的散热量便可以得到最终芯片的结温,若计算得到的结温小于功率器件本身芯片的结温,那么设计是合理的。

图8 功率器件与冷却器的布置示意

图9 功率器件内部的芯片的散热路径示意

功率器件的功率损耗一般主要包括器件的通态损耗、开关损耗、断态漏电流损耗和驱动损耗4个部分[7]。

(1)功率器件的通态损耗

功率器件在周期性的开通关断过程中,处于开通状态时的功率损耗。当开关器件输出占空比(PWM)为δ的电流脉冲时,其平均通态损耗可以按式(1)表示。

式中,IDS为脉冲电流幅值;UON为开关器件通态压降;δ为输出波形占空比。

若功率器件为MOSFET,则多是在数据手册中给出器件的通态电阻而不是通态压降。因此通态PC损耗往往由公式(1)变形为由公式(2)计算得到。

式中,IDS为脉冲电流幅值;RDS为开关器件通态电阻;δ为输出波形占空比。

(2)功率器件的开关损耗

功率器件开关损耗包括了开通损耗和关断损耗。开关的开通和关断过程伴随着电压和电流的剧烈变化。因此产生较大的损耗,而且开关损耗的大小在很多情况下占有了器件总的功率损耗的相当大比重,甚至是主要部分,尤其是当器件处于高频工作情形下。

功率器件的开关损耗与负载的特性有关,一般简化为感性负载和阻性负载,采用这2种情况来计算开关损耗。下面为硬开关条件下2种情形的开关损耗的计算公式,见式(3)和式(4)。

式中,US为断态电压值;IM为通态电流值;f为开关频率值;ton为开通时间;toff为关断时间。

(3)功率器件的断态漏电流损耗

一般情况下,MOSFET 器件处于关断状态时的集电极(漏极)漏电流十分微小,可认为器件无损耗,但在断态电压US很高的情况下,则微小的漏电流ICO仍可能产生较为显著的断态功率损耗PCO,见式(5)。

式中,ICO为功率器件断态漏电流;US为断态电压;δ为功率器件输出电流波形占空比。

(4)功率器件的驱动损耗

功率器件在开关过程中消耗在驱动控制板上的功率以及在导通状态时维持一定的栅极电压、电流所消耗的功率称为开关器件的驱动损耗。一般情况下,这部分的功率损耗与器件的其他部分损耗相比可以忽略不计,但对于GTO、GTR这类通态电流比较大的功率器件则需要特殊考虑。

(5)总功率损耗

总功率损耗为通态损耗、开关损耗、断态漏电流损耗及驱动损耗之和。

经过公式计算,本文设计方案功率器件的单个桥臂总损耗为210 W。根据设计结构,同时基于热阻计算公式[6],可得整个传热过程总热阻约为0.35 ℃/W。因此,计算得MOSFET 芯片温度为138.5 ℃,小于芯片的结温175 ℃,满足设计需求。

3 驱动单元设计

驱动单元是指包含驱动电路,并和IGBT 模块配套使用的硬件电路板。一般包括电源电路、检测电路、保护电路和驱动电路。驱动电路负责将驱动信号功率放大,保证模块正常的、可靠的开关动作,驱动电路包括驱动IC、驱动电阻、推挽电路。

3.1 电源电路设计

3.1.1 驱动电源设计

驱动电源提供功率模块开关行为所需的工作电压,保证模块正常的、可靠的开关动作。本设计采用的驱动芯片自带电源管理能力,外围电路需要配合功率MOS和变压器,原理如图10所示。

图10 驱动电源电路示意

Avago 驱动芯片ACFH-3548T 自带电源管理功能,输入电压为8~18 V,可以输出+14.5~17.5 V稳定的闭环电压和一个-10~0.5 V负电压,这里通过-8 V稳压管串联电阻得到+15 V和-8 V 2个驱动电源。输出端有电源支撑电容,保证电压平稳性。

3.1.2 数字5 V电源

数字5 V 电源用于控制信号反馈、主芯片供电和一些采样电路。数字5 V的输入为8~18 V,由于数字5 V 电源电流能力需求不高,选择电源芯片为TLE4295,电流能力为30 mA,满足使用要求,电路见图11。

图11 数字5 V电源电路示意

3.2 驱动电路设计

驱动电路围绕驱动芯片展开,Avago ACFH-3548T输出电流峰值为2.5 A,可通过增加推挽电路增加驱动输出电流能力,电路如图12所示。为了保证功率器件的可靠开关,可增加设计栅极过压保护、有源钳位、退饱和保护等保护电路。

图12 驱动电路示意

3.3 信号检测电路设计

一般的功率模块内部是集成温度传感器的,分立器件一般不会在内部集成传感器。

分立器件功率单元需要在器件外部增加温度传感器,温度传感器放置的位置靠经验评估,也需后期根据试验进行标定校核,以保证测温的准确性。一般外置的温度传感器会使用热敏电阻,热敏电阻需要一些外围电路供电、同时需要电阻进行分压,采集温度信号反馈给控制单元,电路如图13所示。

图13 功率器件温度检测电路

4 设计验证

本文设计的分立器件逆变器功率单元通过试制实现,功能样机如图14所示,装配合理,工艺简单。

图14 分立器件逆变器功能样机

功能样机最终通过功率单元动态特性分析,双脉波形如图15所示,双脉冲波形正常,无特殊振动。同时对功率单元进行了短路试验,验证了驱动单元短路功能的有效性。

图15 逆变器功率单元动态特性输出波形

5 结束语

分立器件的应用一定程度上可以解决器件资源、成本、空间的问题。本文设计了一种分立器件电机控制器功率单元,主要针对功率主回路的设计,包括多功率器件并联均流、大电流承载和大功率器件散热问题。最终通过方案实现与试验验证了方案的可行性。