浅析飞机大修中的接触电阻危害及解决措施

2021-01-04王作天

王作天

摘要:飞机线路中的电连接器连接、接线端子连接、死接头连接等等连接形式都存在接触问题,在连接处都会产生接触电阻,接触电阻是衡量线路连接可靠性的一项重要技术指标,也是飞机大修的重点对象,当接触电阻超过规定阻值时,将会导致接触处局部过热甚至烧坏线路。在进行线路维修、飞机装配和线路排故时应对接触电阻给予足够的重视。

关键词:飞机大修 接触电阻 可靠性 线路

中图分类号:V267 文献标识码:A 文章编号:1674-098X(2021)07(c)-0010-04

Analysis on Hazards of Contact Resistance and Solution in Aircraft Maintenance

WANG Zuotian

( Shanghai HaiYing Mechanical Factory, Shanghai, 200436 China )

Abstract: There are contact problems in connection forms, such as electrical contact connection, terminal connection and splice connection in aircraft wire harness. Contact resistance is generated at the connection. Contact resistance is an important technical parameter to measure the reliability of wire connection and it is also the focus of aircraft maintenance. When the contact resistance overruns the specified value, it can cause local heating at the contact and even burn the wire. Sufficient attention should be paid to contact resistance during wire maintenance,aircraft final assembly and wire fault.

Key Words: Aircraft maintenance; Contact resistance; Reliability; Wire

飛机线路如同人的神经,遍布飞机全机,将各机载部附件连接在一起,使其得以正常工作[1]。然而在线路连接中,就出现了诸如电连接器、接线端子、死接头等连接形式,就存在电接触问题,当两金属导体接触时必定会产生接触电阻,而且对阻值有严格要求。接触电阻测量是飞机大修时线路修理工作中一项重要工作,飞机大修时规定机上的重要机载设备负线与机壳之间应严格控制接触电阻,规定负线接地点安装时要打磨出金属光泽,在6h之内完成安装,测量其接触电阻,不允许超过规定的数值,否则应重新打磨或安装。如果打磨或安装不到位,就会导致接触电阻变大,既可能出现线路不通,导致飞机机载设备工作异常,又可能引起跳火,烧坏线路。本文将从接触电阻成因、影响因素、接触电阻危害、几种减小接触电阻常用方法等方面展开叙述,让飞机线路修理人员能认识到接触电阻的重要性,能解决线路修理中常见的接触电阻超标故障。

1 接触电阻成因

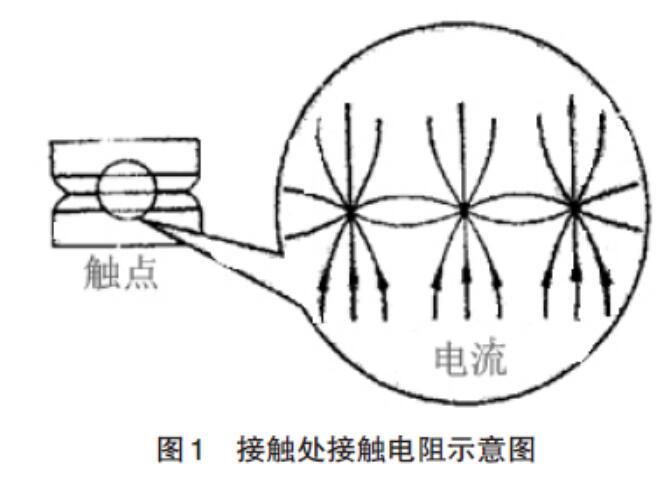

在电路中,电流流过两个导体连接处时,在接触处会出现局部高温,产生这种现象的原因就是在接触处存在一个附加电阻,这个电阻就是接触电阻。

接下来对接触电阻的成因展开分析。为了取得较低的接触电阻,平时在飞机线路维修时,一般会将两个导体的接触表面打磨得肉眼看上去十分光滑,但实际上这个接触面并不是完全光滑的,如果将光滑的接触面放在放大镜下观察,它们其实都是粗糙不平的。按照电接触学理论可知,当两个接触面互相接触时,只会有少数的点发生了真正的接触(如图1所示),经过接触面的电流只能从这些相接触的凸点通过,就造成了导体实际接触面积的减小,就会使电流流过接触面时发生严重的收缩现象,即产生了收缩电阻,这就是接触电阻的成因之一;再者由于接触面受到空气中灰尘、油、水汽等影响,在接触面会形成一层薄膜,还有由于化学腐蚀,在接触面还会形成一层氧化膜或腐蚀层,就形成了表面膜电阻[2],这就是接触电阻的成因之二。综上所述,接触电阻的成因就是在接触处存在收缩电阻和表面膜电阻[3]。

2 接触电阻影响因素

飞机上从电源到用电设备在各类开关、断路器、连接器、接线端子、死接头、继电器、接触器等的连接处都有接触电阻。在飞机线路修理工作中,接触电阻又是衡量线路连接可靠性的重要技术指标,所以希望上述接触点接触电阻既小又稳定,以保障飞机线路工作的可靠性。基于接触电阻的成因及电接触学理论可知,影响接触处接触电阻的因素主要有接触压力、温度、化学腐蚀、接触面的光洁程度、接触形式以及接触件材料等[4-6],其中接触形式和接触件材料由制造厂家决定,在飞机线路修理过程中无法改变,故本文不做详述,仅对线路修理时相关的几个因素展开分析。

2.1 接触压力

经过工程计算和试验表明,接触压力对接触电阻有重要的影响,当接触压力增加时,接触件材料受压后,会发生弹性形变,继续增大压力就会发生塑性形变,这时接触面积增加,接触点增多,会使收缩电阻减小;同时接触压力的增加也会压碎接触表面的薄膜,使表面膜电阻下降,进而使接触电阻减小[7]。在飞机维修过程中的常规装配,即凭操作者经验和目测完成,据不完全统计,常规安装后的接触电阻平均值约为28mΩ,但如果是力矩安装,即采用力矩扳手设定力矩值进行装配,接触电阻的平均值则约为4.98mΩ[2],故此对于飞机的重要部附件装配应注意施加足够的力矩,确保接触件得到足够的接触压力,从而保证得到良好的接触电阻。

2.2 温度

由于接触电阻的存在,电流流过触点时,根据Q=I2Rt 公式,触点会发热进而使温度升高,又从公式可知,通过相同的电流越大,温度也就越高,触点温度的升高,反过来又会使接触电阻增大,原因是当温度升高后,会使触点表面的氧化过程加速,并产生大量的氧化物覆盖在触点表面,形成一层薄膜,即形成了表面膜电阻,也就是接触电阻增大了。所以在飞机维修过程中应注意施加到机载产品接触触点的电流绝不能超过额定电流,以确保接触触点不因过热产生额外的接触电阻,影响机载产品的使用寿命。

2.3 化学腐蚀

机载产品接触触点一般都是金属导体,而金属导体极易与空气中的某些气体发生化学反应,在金属表面生成相应的化合物薄膜,其中特别是氧化物膜,最易让接触电阻增大。同时在飞机上还存在着钢铝接触、铝铜接触等不同类金属相接触的情况,也就会造成电位腐蚀发生的可能,也易让接触电阻增大。所以在飞机维修过程中经常通过增大接触压力,压碎氧化膜或打磨后加鍍层的方式来减小化学腐蚀的影响,电位腐蚀可以考虑增加过渡金属或使用规定的防腐膏将接触处密封处理。

2.4 接触面的光洁程度

机载产品多为非密封件,接触面与空气相接触,难免有尘土、纤维、油污等杂物或者金属氧化物聚集,当这些物质聚集过多时,就会形成积碳,不仅接触面的导电性变差,而且实际接触面积也会跟着变小,也就造成接触电阻增大。同样,接触面会吸附水分或受潮湿空气影响,会产生腐蚀,接触面腐蚀后,接触电阻也要变大。再者,接触面的光洁度,也是接触电阻的一个重要影响因素,两个较粗糙的平面接触在一起时,接触点数目相对较少,则接触电阻就大;反之,接触面光滑,接触点就多,接触电阻就会小。所以在飞机维修过程中经常采用打磨、锉修等修理方式保持接触面的光洁程度显得十分必要。

3 接触电阻的危害

3.1 飞机维修过程中接触电阻过大类型

经过梳理,飞机维修过程中常见的接触电阻过大类型主要有开关、按钮类触点接触电阻过大;继电器、接触器触点接触电阻过大[8];电连接器接触偶接触电阻过大[5];接线端子(死接头)搭接处接触电阻过大;负极线、搭铁线接地点接触电阻过大等五大类型。

3.2 接触电阻过大的危害

飞机维修过程中,出现接触电阻过大,会产生很大的危害性。对于继电器、接触器、开关按钮类接触处触点,接触电阻过大,会使线路不通,造成机载设备不能正常工作[8];对于连接器接触偶、接线端子搭接处、死接头压接处,接触电阻过大,会引起局部过热,使其根部导线绝缘皮发黑,严重时甚至会烧坏线路;对于负极线接地点,接触电阻过大,会出现不等电位情况,造成与飞机电网的电位差,影响机载设备的正常工作;对于搭铁线接地点,接触电阻过大,会造成接地不彻底,使得机载设备易受电磁干扰。

3.3 接触电阻过大对飞机电路影响案例分析

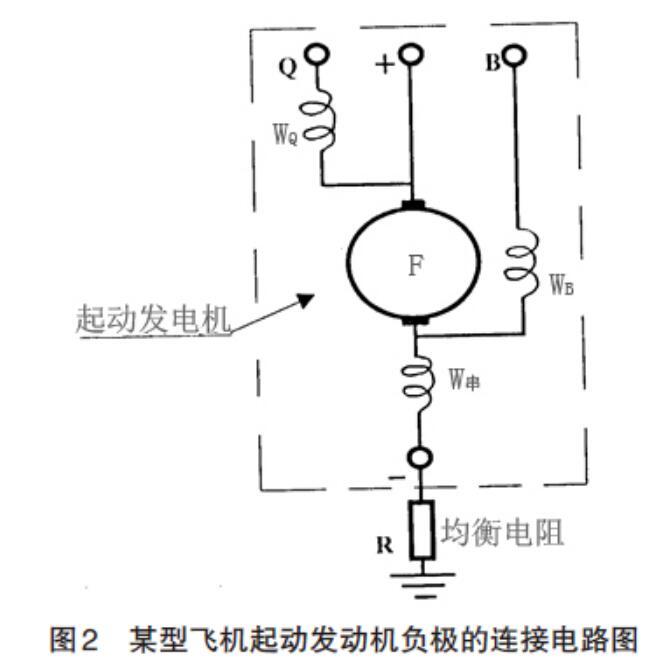

在3.2中叙述了接触电阻过大对飞机的各种危害,那么这些危害到底会对飞机影响到什么程度,以某型飞机的起动发电机的起动电路出现接触电阻过大情况为例(电路图如图2所示),来详细论述接触电阻的危害程度。

根据飞机起动发电机技术资料可知,图2电路中各绕组的电阻分别是WQ=0.00252~0.0028Ω、W F=0.00736~0.00814Ω、W 串=0.002698~0.002982Ω,均衡电阻的阻值是W 均=0.00201~0.00227Ω,故经过电路计算,串联后的总电阻值是R 总=0.0146~0.0162Ω。

在该型飞机安装技术条件中,规定均衡电阻的接触电阻不大于100μΩ,即百万分之一欧以下与起动发电机起动电路的总电阻R 总比较,可以忽略不计,所以取R 总=0.0154Ω,均衡电阻的接地电阻是起动电路电阻的1/15400。本文所设计的接触电阻过大就是出现在均衡电阻负端与飞机机壳安装处。

3.3.1 接触压降过大分析

首先假设飞机用24V电压的电源起动,在接触电阻和起动电阻构成的电路中,根据欧姆定律计算可知,在起动电路上产生23.999V的压降,而只有0.001V电压降落在均衡电阻的接地点上,电路工作不受影响。

但是如果安装或使用维护不当,在均衡电阻接地点处产生了接触电阻,再假设这个接触电阻只有1Ω,则这个接触电阻与起动电路的总电阻之比将是1000∶15(前面已取R 总=0.0154Ω,近似为15mΩ),利用电阻分压电路原理可知,接触电阻和起动电路总电阻的电压降之比为23.6∶0.4,也就是说24V 电源电压中的23.6V电压加在了这个接触电阻上,而加到起动电路的电压只有0.4V,0.4V肯定无法使起动电路正常工作,分析到此就可以看出哪怕只有1Ω的接触电阻,都会对线路产生如此大的影响,其重要性可想而知。

3.3.2 接触处过热分析

接着3.3.1项假设,接触电阻为1Ω,产生的电压降为23.6∶0.4,那么23.6V电压加在接触电阻上1秒钟可以产生多大的热量呢?飞机起动电流一般都在上千安培,此处取1300A,根据公式W = P×t=U×I×t=23.6×1300×1=306800J,计算得出该接触电阻处1s可以产生306800J热量,此热能一部分随着金属的温升向空气中散发,另一部分则储存在金属体内,使金属产生温升。均衡电阻接线柱与飞机机体相连,估算发热部分质量取500g,铜的比热为390J/kg·℃,根据公式Q=C×m×△t,故此可以计算出该处温升△t = 306800÷(0.5×390)=1573.3℃,1Ω的接触电阻在起动电路中1s就可以产生1000 多度的温升,后果就是接触电阻的接线柱被烧融。通过上述假设计算,在飞机大修工作中遇到的电连接器接触偶发黑或烧毁、大电流导线接线端子根部发黑等现象其实都是接触电阻过大造成的。

4 飞机大修过程中几种常见接触电阻的解决措施

在飞机大修过程中,常会遇到以下几种接触电阻过大的情况,本文总结提炼了针对这几种接触电阻的常规的解决措施。

4.1 电连接器接触偶接触电阻的解决措施

电连接器在飞机使用维护过程中可能会经常进行插拔,极易出现插针磨损变细、插孔扩大,以及因接触偶表面氧化造成的接触电阻变大情况[9]。在日常维修过程中,应增加连接器接触偶的插拔力检查,对于插拔力小的应及时更换,此外,应加强对接触偶的清洁,同时,为保证接触的可靠性,连接器大修后接触偶还可以喷涂DJB-823保护剂,用以减小接触电阻。

4.2 飞机铝导线接触电阻的解决措施

在某些飞机上为了减重,使用了铝导线,由于铝线与铜质端子存在电化学腐蚀,会出现接触电阻变大,局部发热现象,如果维修时检修不到位,极易发生线路烧毁情况。因此,在飞机线路维修过程中规定,对于铝导线压接铜端子后可以使用防腐膏,且应快速完成包扎保护,以弱化电化学腐蚀的影响。

4.3 扳动开关/按钮触点接触电阻的解决措施

飞机上扳动开关或按钮其触点因拉弧和外部环境腐蚀,极易产生氧化膜,造成接触电阻过大,在飞机大修时,如果未达到更换标准,可以采用“干磨”的方式[4],即空载不上电情况下,多次扳动开关或按下按钮,使触点相对滑动,磨碎表面氧化膜,就达到了减小触点接触电阻的目的。

4.4 接线端子接触电阻的解决措施

飞机上接线端子因灰尘及外部环境腐蚀等因素,也会产生接触电阻过大的情况,大修中如果无法剪断更换端子,则可以用铜丝刷刷净端子表面,然后用“搪锡”的方式来解决端子表面氧化腐蚀的问题。

5 结语

飞机维修工作中的接触电阻不可避免,实际工作遇到的系统工作性能下降、时好时坏、指示误差等故障,多数都是由接触电阻引发,装配不当、接线端子松动、插头松动、插钉弯曲、插钉变形或损坏、导线断芯以及长时间频繁通断触点等这些易造成接触电阻增大的关键点,都是相关人员在线路维修、飞机装配以及在排除线路故障时应重点关注的。

参考文献

[1] 孙苹. 线束接触电阻测试系统研制[D].哈尔滨:哈尔滨工业大学,2017.

[2] 胥冬琴.航天电子产品接触电阻影响因素研究和应用[J].电子设计工程,2019(15):153-156.

[3] 郭凤仪,陈忠华. 电接触理论及其应用技术[M]. 北京: 中国电力出版社, 2008.

[4] 程道良,吴进. 航空电转换器的损伤原因分析及修理[J].军民两用技术与产品,2020(8):58-61.

[5] 王科早,赵忠强.电缆终端连接器与接线铜排接触电阻分析[J].江苏通信,2021,37(2):116-122.

[6] 潘國刚,胡玮芳.引线孔接触电阻不稳定对基准电压源的影响及改善[J].电子质量,2021(9):18-21.

[7] 王大语,王智勇,雒贤华,等.滑动电接触表面粗糙度与接触电阻特性[J].辽宁工程技术大学学报:自然科学版,2021,40(1):72-77.

[8] 范士海,谭士海.电磁继电器导通失效模式与机理分析[J].环境技术,2021,39(4):128-132.

[9] 孟圆. 电连接器插拔与电接触行为的研究[D].哈尔滨:哈尔滨工业大学,2020