金属磁记忆检测技术研究新进展与关键问题

2021-01-04苏三庆刘馨为左付亮邓瑞泽秦彦龙

苏三庆,刘馨为,王 威,左付亮,邓瑞泽,秦彦龙

西安建筑科技大学土木工程学院,西安 710055

目前,钢材因其具有轻质高强、材质均匀和加工方便等特点,被广泛应用在桥梁[1-3]、建筑[4]、机械[5]、电力[6]、管道[7]、航空[8]以及石油[9]等行业当中.这些结构或构件因其复杂的构造特点,加之在服役期间可能遭受的长期循环荷载、自然灾害因素以及人为因素等诸多因素的影响,钢构件在服役的过程当中会不可避免地出现一些早期隐性损伤[10],这些早期损伤的不断累积,会造成钢结构或构件强度、刚度和稳定性的降低.长期以往,必然影响结构或构件的正常运行和安全使用[11].隐性损伤不同于显性损伤,钢材的表面并没有形成明显的物理不连续肉眼可见的宏观缺陷,检测人员难以及时发现.但是,应当注意的是,在整个结构或构件的服役期间,隐性损伤的产生和累积几乎全程贯穿其中,隐性损伤的不断累积,微观缺陷的不断扩展,很有可能导致结构发生突然性的脆性破坏[12],对结构造成致命的影响,严重威胁人民的生命财产安全和国民经济发展.因此,及时找到结构或构件潜在隐性损伤并进行重点监测,可以有效预防重大突发性灾难的发生[13].

钢材作为一种常见的铁磁材料,在外加应力或附加磁场的作用下,在微观上材料内部会发生磁畴的转动和畴壁的移动,宏观上表现出材料表面周围磁场强度的变化[14-15].磁性无损检测技术作为一种目前应用于铁磁材料最为广泛的检测技术,通过测量铁磁材料在外荷载和激励磁场的共同作用下,内部隐性损伤从萌生到不断累积发展过程中由于其材料本身的物理和力学性能造成的材料表面磁信号的变化规律,实现对其缺陷位置以及损伤状态的评价[16].常用的无损检测方法有磁声发射法(MAE)、漏磁检测法(MTL)、磁巴克豪森法(MBN)等[17-19].但是这些无损检测方法必须在检测对象的表面施加磁场激励源,将被检测对象磁化至磁饱和状态,且只能检测0.2 mm以上的宏观缺陷[20],因此,在实际工程应用当中具有很大的局限性.

1997年,金属磁记忆检测(Metal magnetic memory testing,简称MMMT)技术由俄罗斯学者Dubov在第50届国际焊接学术会议上首次公开提出[21].该检测技术不同于传统的无损检测技术,无需外加激励磁场,即在天然地磁场的激励作用下,当铁磁材料承受工况荷载和地磁场的共同作用时,通过测量铁磁材料表面的弱磁信号,能够实现对铁磁材料或构件进行应力集中位置、早期损伤判别以及损伤程度评估,防止构件发生突发性的脆性破坏.该检测技术是迄今唯一能够对铁磁材料进行早期隐性损伤判别的绿色无损检测新方法[22-25],自首次公开提出以来,就受到国内外学者的广泛关注.然而,由于其发展时间短和影响检测环境因素复杂,该项检测技术在机理研究和定量评估方面一直受限[26].近年来,相关学者对此问题进行了大量的理论分析、试验研究以及工程应用,取得了丰硕的成果和长足的进展.本文概述了金属磁记忆检测技术近十余年的研究现状,分析讨论了该技术研究中的关键科学问题,包括磁记忆检测技术的理论基础,磁记忆检测技术的研究新进展,磁记忆检测技术的损伤评判准则以及影响磁记忆检测信号的因素.在此基础上,提出了磁记忆检测技术目前亟待解决的关键科学问题以及未来研究的发展方向.

1 金属磁记忆检测技术的理论基础

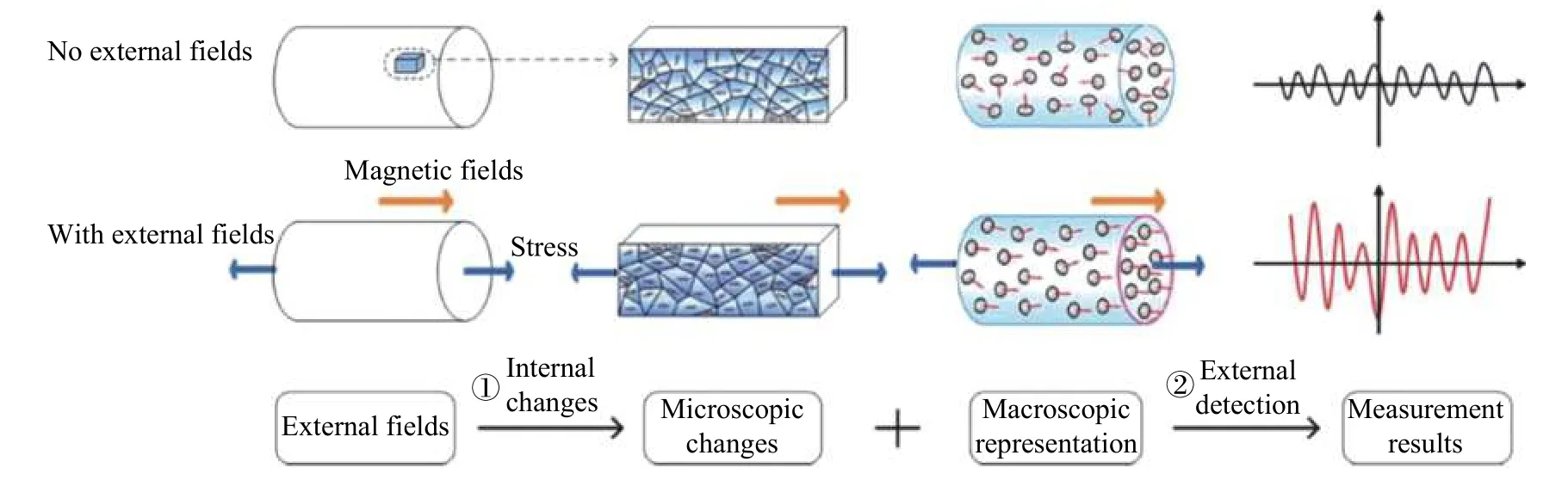

金属磁记忆检测技术是一种涉及铁磁学、力学以及物理学等多学科交叉融合的新兴学科,其背后影响机制复杂,采集的磁信号相对较为弱小,长时间以来主要用于定性分析而很难准确用于定量化研究,在科学研究和工程应用方面十分受限.磁记忆检测机理示意图如图1所示,在微观上,铁磁材料内部是由许多个磁畴和磁畴壁组成,无外物理场作用下,铁磁材料内部的磁畴和磁畴壁处于无规律的自由状态,宏观上对外不显磁性.当铁磁材料处于地磁场和应力场的共同作下,由于力磁耦合效应,微观上材料内部会产生磁畴壁的转动和磁畴的定向移动,宏观上对外显示磁性.目前,金属磁记忆检测技术经典的理论基础主要有3种,分别为:Jiles-Atherton磁机械效应模型,能量守恒定律以及带缺陷或应力集中处的磁偶极子模型.

1.1 Jiles-Atherton磁机械效应模型

图1 金属磁记忆检测原理示意图[26]Fig.1 Schematic of the principle of metal magnetic memory testing[26]

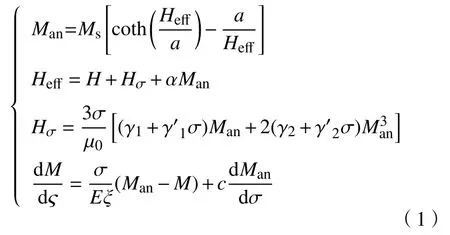

1984年,Jiles和Atherton提出了接近原理,认为在应力的作用下,铁磁材料的剩余磁化状态会不可逆地无限趋近于无滞后磁化状态[27],并基于有效场理论在弹性应力状态下建立了单向应力作用时铁磁材料的磁力学模型— —Jiles-Atherton理论模型[28].Jiles-Atherton理论模型作为众多的磁机械效应模型之一,因其基于一阶微分方程、模型参数较少、物理意义明确以及方便使用等特点,被誉为经典的磁力学理论模型.其表达式为

式中,Man为非滞后磁化强度,Ms为饱和磁化强度,a为有效场系数,Heff为有效场,包括环境磁场H,应力有效场Hσ以及磁畴壁相互作用产生的有效场αMan,α为磁畴耦合系数,μ0为真空磁导率,为磁滞伸缩应变的拟合系数,σ为材料所受应力,E为材料弹性模量,ξ为与单位体积能量有关的系数,M为材料的磁化强度,c为初始磁化率与初始无滞后磁化率之间的比值.参考文献[29]定义参数:Ms=1.6×106A·m-1;a=1000;α=0.001;μ0=4π×10-7H·m-1;γ1=7×10-18m2·A-2;=-1×10-25m2·Pa·A-2;γ2=-3.3×10-30m2·A-4;=2.1×10-38m4·Pa·A-4;E=2.02×10-25Pa;ξ=2000 Pa;c=0.1.

上式即为铁磁构件在恒定外磁场作用下的磁化强度M与外加应力σ之间的变化关系,即铁磁材料的力磁效应理论模型.但是Jiles-Atherton磁机械效应理论模型只能用于弹性变形状态下材料在单向应力作用时的力磁效应关系,无法适用于较为复杂的多向受力状态和弹塑性或塑性变形阶段,且无法解释材料处于拉压应力作用下磁场强度曲线的非对称磁化行为.

1.2 能量守恒定律

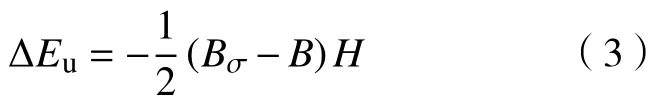

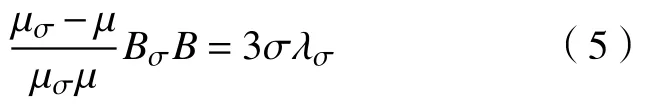

目前,金属磁记忆检测的微观机理普遍认为遵循铁磁学理论的“能量最小学说”.即铁磁材料产生磁记忆效应的根本原因在于材料受外应力的作用时在其内部产生很高的应力能,为抵消产生的应力能,材料的磁能相应地发生变化,以使材料总的能量达到最小状态.当铁磁材料处于外部环境磁场且无施加外荷载作用时,微观上铁磁材料磁畴的矢量和为零,宏观上对外不显磁性.当在铁磁构件上施加外荷载作用时,材料内部磁畴组织发生定向的移动和不可逆的重新取向,这种微观变化可以用磁导率来表现.

西安建筑科技大学的王社良教授等[30]和空军工程大学的李龙军等[31-32]利用能量守恒定律给出了铁磁材料的磁导率和应力之间的力-磁耦合本构模型,基本理论如下:

式中,λσ为应力为σ时材料的磁滞伸缩系数.

根据电磁场理论

式中,ΔEu为磁能变化量;Bσ为外应力作用下铁磁材料的磁感应强度;B为无外应力作用下铁磁材料的磁感应强度;H为地磁场强度.

根据能量守恒定律,联系式(2)和(3),则有

式中,B= μ0μH;Bσ= μ0μσH;其中 μ为材料未受力状态下的初始磁导率,μσ为材料承受外加应力为σ时的磁导率.

将B= μ0μH和Bσ= μ0μσH代入上式可得

根据胡克定律,实心铁磁材料在弹性变形阶段有

式中,δx,δy分别为钢构件单元的长和宽.当铁磁材料达到磁饱和状态时,B=Bσ=Bm,则式(6)可以表示为

式中,λm代表饱和磁滞伸缩系数,Bm为饱和磁感应强度.

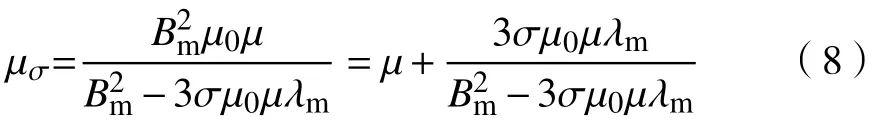

联系式(5)~(7)则有

上式即为金属磁记忆检测的力-磁耦合数学模型,也称能量守恒定律(Energy conservation model).能量守恒定律已被多位学者用于金属磁记忆检测领域理论研究和定量化评估试验研究当中[33-34],Bm,λm,μ的取值与材料相关.目前,该理论模型的应用仍旧有一定的局限性,仅适用于材料或构件处于弹性变形阶段应力与磁导率之间的关系.

1.3 缺陷和应力集中处的磁偶极子模型

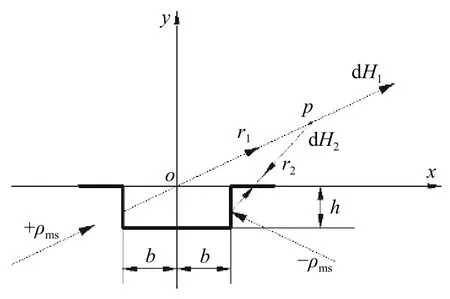

在地磁场和外加应力的共同作用下,铁磁体中缺陷位置表面会产生漏磁场,通过检测材料表面的漏磁场信号来评估缺陷或应力集中状态的无损检测技术称为漏磁检测.漏磁检测一般检测漏磁场位置处垂直于铁磁材料表面的法向磁信号和平行于铁磁材料表面的切向磁信号,以达到缺陷的定量化评判.目前,漏磁检测的研究方法主要是磁偶极子法[35]和有限元方法[36].磁偶极子模型利用静磁学理论能够简单、方便、直观地计算缺陷两侧的磁偶极子对空间当中任意点磁场强度的大小,是成功解释缺陷漏磁场的理论模型之一,能够准确地描述裂纹缺陷位置的磁记忆分布特征.

磁偶极子模型理论认为铁磁材料缺陷位置的漏磁场是由极性相反的磁偶极子产生,磁偶极子指的是铁磁体在地磁场和外荷载共同作用下缺陷两侧出现的等量异种电荷的磁性体系.在缺陷位置处会出现磁力线的泄露,从缺陷一侧位置到缺陷另一侧位置处,形成一个极性相反磁性较小的磁极,可用等效偶极子模型进行模拟.

图2 磁偶极子模型示意图Fig.2 Schematic of magnetic dipole model

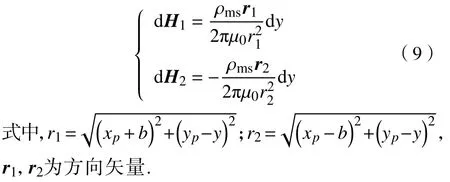

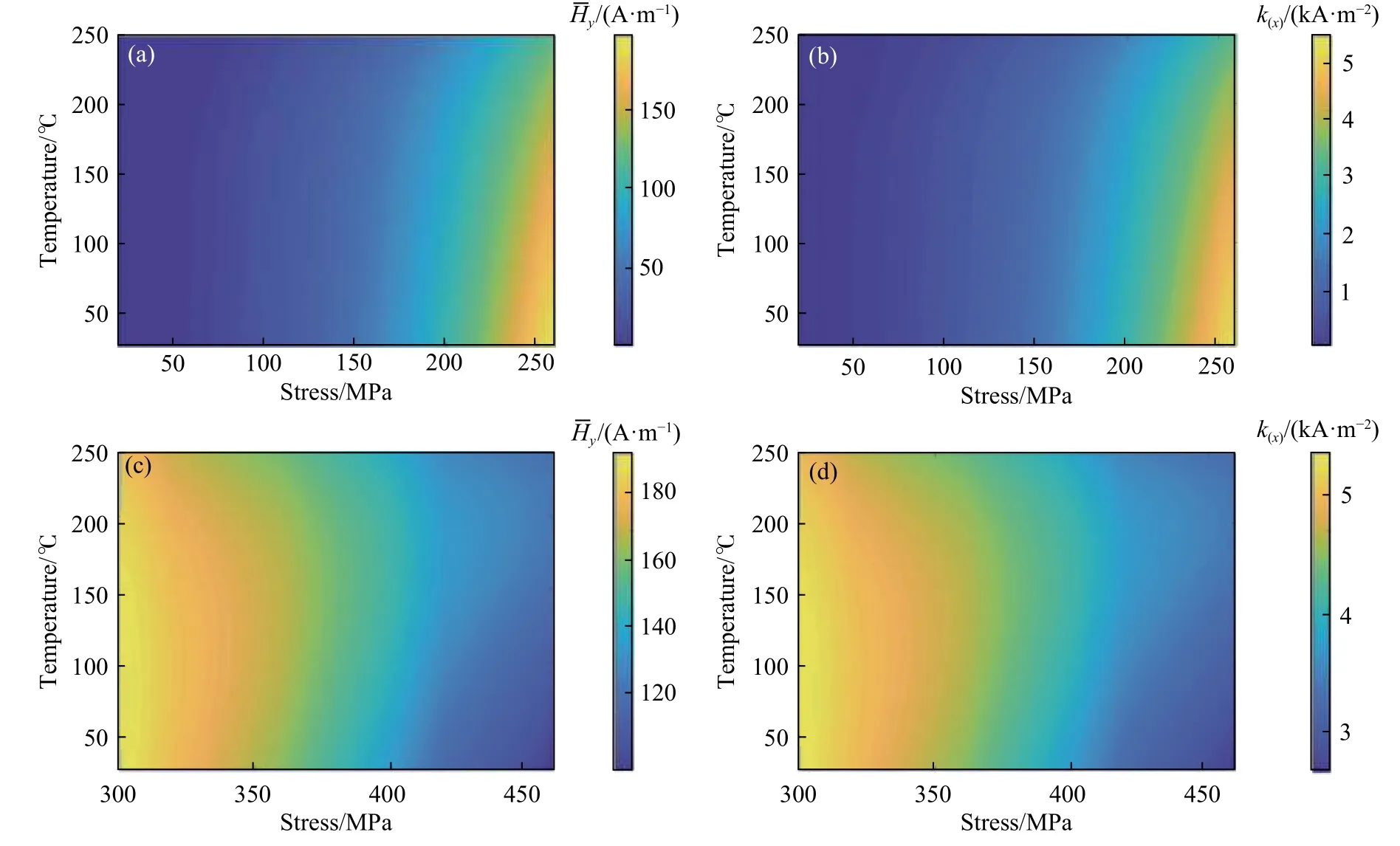

图2即为磁偶极子模型示意图.假设磁荷面密度为ρms,矩形槽宽度为2b,深度为h,则槽壁上宽度为dy的面元在空间处任意一点p(xp,yp)处的磁场强度可以表示为:

空间处任意一点p处的磁场强度在x,y方向的场分量可表示为

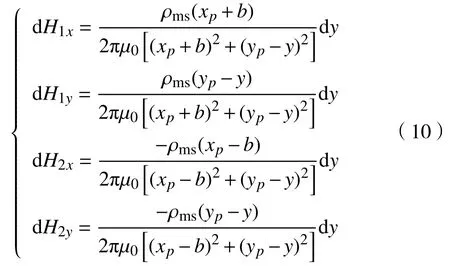

对上式的磁场强度分量沿缺陷深度方向进行数值积分并对积分后相应方向的磁场强度进行叠加则有

上述就是缺陷及应力集中处的磁偶极子理论模型,通过对此数学模型进行数值积分即可实现对应力集中区域缺陷位置铁磁材料表面漏磁场处法向磁信号和切向磁信号的定量化研究,是能够成功定量化解释缺陷漏磁场表面的漏磁场分布模型.但是磁偶极子模型也存在一些不足[38]:(1)无法定量磁荷密度的分布形式;(2)只适用于宏观缺陷,不适用于位错、夹杂、滑移剪切带等微观隐性损伤;(3)无法考虑材料磁导率的非均匀性[39].

2 金属磁记忆检测技术的研究新进展

磁记忆检测技术作为一种新型的绿色无损检测技术,自提出以来就受到了众多学者的广泛关注.特别是近十来年,国内外相关学者对金属磁记忆检测领域进行了大量的理论研究和试验研究,并将此新型检测技术率先应用在一些行业当中,均取得了丰硕的研究成果.

2.1 理论研究

Jiles-Atherton磁力学理论模型因其具有一阶微分方程、物理意义明确和稳定方便等特点被誉为经典的磁记忆理论模型.但是该模型也存在一些局限和不足,主要表现在:(1)只能用于单轴应力状态下材料处于弹性变形阶段,不适用于多种复杂应力状态下弹塑性或塑性阶段的磁记忆检测;(2)模型能够非常成功的解释磁记忆检测过程中出现的反转和接近现象,但是从名义上无法定量解释拉压应力下的非对称磁行为.近十多年来,针对上述问题,相关学者对此进行了大量的研究.李思岐等[40]针对焊缝缺陷磁记忆检测过程中存在定量化反演的问题,建立了基于改进的支持向量回归机定量反演模型.Wang等[41]提出的塑性变形会对有效场产生一个额外分量,推导出塑性应变与非滞后磁化强度之间的简单线性关系.冷建成[42-43]基于Jiles-Atherton理论模型,考虑塑性变形阶段位错对磁化的影响,建立磁化强度与塑性变形阶段的关系模型,通过进行光滑退磁板件的静载拉伸试验,验证了改进模型的正确性.并基于改进的理论模型,提出了一种新的弹塑性区早期诊断方法,扩展和丰富了磁记忆效应的研究内容.并且引入拉压应力所产生的不同应力退磁项,对Jiles-Atherton理论模型进行了优化改进.研究表明:模拟结果与试验结果具有较好的一致性,能够用于拉压应力不同状态下力磁机理的理论解释.李建伟[44]从考虑塑性变形对有效场和模型参数两方面出发,进行了塑性变形下磁化模型的构建,并进行不同材质钢板件的拉伸试验对模型进行验证,发现模拟结果和试验结果具有非常契合的吻合性,进一步验证了改进模型的正确性.Xu等[45]在Jiles-Atherton理论模型的基础上分析了圆棒铁磁体的弯曲试验.Li[46-47]在现有的Jiles-Atherton模型的基础上综合考虑应力退磁项,钉扎系数,磁畴耦合系数以及饱和磁滞伸缩系数,提出改进的Jiles-Atherton理论模型,该模型能够很好的解释拉压应力作用下的非对称磁化行为.值得注意到的是,Shi等[48]基于热力学第一定律和热力学第二定律,考虑温度、应力和环境磁场的共同影响,率先提出了一种热磁弹塑性非线性磁记忆检测理论模型,通过与现有的磁记忆检测试验数据进行对比分析,研究表明提出的热磁弹塑性非线性磁记忆检测理论模型具有很好的相关性,能够准确预测多物理场作用下磁记忆信号的变化规律,如图3所示.

在磁力学耦合数学模型的构建与优化方面,Shi等[49-50]基于热力学关系和不可逆磁化强度的接近原理,提出了一种适用于恒定弱磁场下铁磁材料的非线性磁力学耦合模型.经过数值模拟对比试验研究,提出的非线性磁力学模型与试验结果有着很高的契合度.并与前人提出的较好的理论模型进行数值模拟对比分析,发现提出的理论模型在定量研究力-磁耦合机制方面有着很大的提高,研究表明,该磁力学模型能够解释多个因素(荷载等级、缺陷程度大小、结构尺寸以及提离值大小)对于含单个孔洞的铁磁构件的磁记忆信号的变化规律.提出的磁力学模型能够准确描述铁磁构件表面磁记忆信号与缺陷大小以及应力集中程度之间的关系,该理论模型的构建对磁记忆检测技术定量化研究和实际工程应用研究奠定了很好的理论基础.

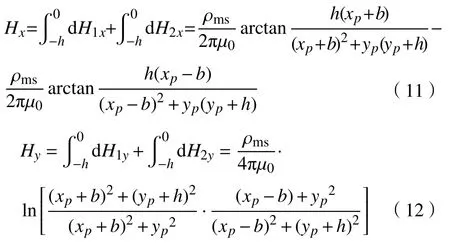

图3 不同温度和拉伸载荷下信号特征值模型的理论预测[48].(a)弹性状态下法向磁信号平均值,;(b)弹性状态下切向磁信号的斜率值,k(x);(c)塑性状态下法向磁信号平均值,;(d)塑性状态下切向磁信号的斜率值,k(x)Fig.3 Theoretical prediction of signal eigenvalue model under different temperatures and tensile loads[48]: (a) average of normal magnetic signals in elastic state; (b) slope value of tangential magnetic signal in elastic state; (c) average of normal magnetic signals in plastic state; (d) slope value of tangential magnetic signal in plastic state

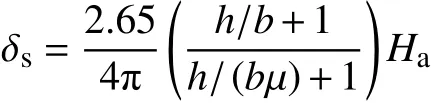

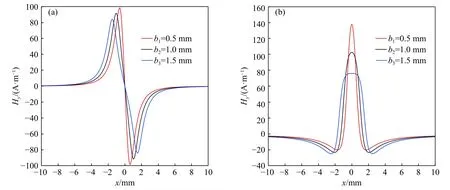

在漏磁检测方面,缺陷形状将直接影响漏磁检测信号,目前,磁偶极子模型检测当中常将缺陷简化成为矩形或者环形,无法对其他特殊的缺陷形貌进行检测,对于此类问题,时朋朋[40]以磁偶极子模型为理论基础,针对4种不同端面形状(矩形、V形、梯形和组合形)的凹槽缺陷,给出了每种凹槽缺陷所对应的带缺陷漏磁场信号的解析表达式,得到的矩形缺陷解析表达式与现有文献一致,首次提出梯形和组合形凹槽缺陷的漏磁场解析表达式,提出的V形缺陷漏磁场解析表达式纠正了无损检测领域专著[39]中基本公式的错误,通过对解析解和数值积分解进行对比,证实了给出的不同凹槽缺陷解析表达式的正确性.不同于传统的漏磁检测方法,Shi和Zheng[51]将体积磁荷密度作为一种重要的变量并且考虑缺陷宽度对磁记忆信号的影响,提出了一种适用于三维缺陷的磁记忆信号定量化分析的磁荷模型,数值模拟曲线如图4所示.将提出的磁荷模型进行数值模拟并与前期的试验数据进行对比分析,研究表明提出的定量化分析磁记忆信号的磁荷模型与试验数据具有一定的相似性.这些理论模型的提出和改进都为磁记忆检测技术定量化研究和实际工程应用奠定了很好的基础.

2.2 试验研究

2.2.1 磁记忆检测技术在建筑钢结构领域的试验研究

近年来,越来越多的大跨空间钢结构、高层空间钢结构、大型厂房钢结构等一大批钢结构建筑相继落成并投入使用,这些重大工程早期损伤的健康监测与安全评定技术正成为土木工程领域所面临的瓶颈问题.

图4 理论模型预测不同因素对磁记忆信号法向分量的影响[51].(a)缺陷长度;(b)缺陷宽度;(c)缺陷深度;(d)检测提离值Fig.4 Influence of different factors on the normal components of magnetic memory signals[51]: (a) length of defects; (b) defect width; (c) defect depth;(d) lift-off value

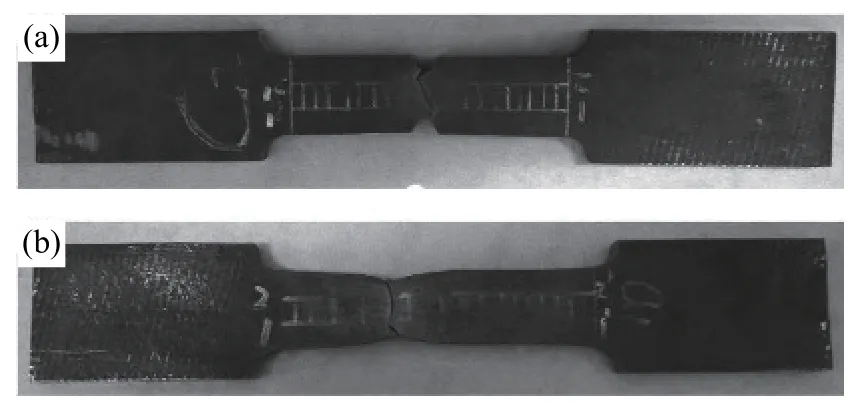

图5 Q345B建筑钢板件拉伸断裂后形貌图[25].(a)缺口试件;(b)光滑试件Fig.5 Morphologies of structural steel sheet after tensile fracture[25]:(a) notched specimen; (b) smooth specimen

金属磁记忆无损检测技术作为目前唯一能够对铁磁材料进行早期损伤探测的绿色检测技术,将此应用于建筑钢结构领域的危险预警和健康监测当中,将会对国家和人民具有重大的实际意义.为此,西安建筑科技大学的苏三庆、王威教授团队对此做了大量的工作.文献[12,24]选用典型建筑用钢Q235钢为研究对象,对Q235钢试件进行静载拉伸试验,证实磁记忆检测方法是应用于建筑钢结构早期损伤检测的一种行之有效的方法.利用建筑钢材Q235钢对接焊缝试件为研究对象,对无缺陷焊缝试件和有缺陷焊缝试件均施加拉伸及弯曲荷载,研究结果发现漏磁场峰值处梯度信号ΔHP的迅猛增强时刻为焊缝构件即将破坏的依据.文献[25]对建筑钢Q345B小孔缺陷试件和无缺陷试件施加轴向拉伸荷载,试件断裂后形貌图如图5所示,发现法向磁场强度可用来对试件的危险区域进行定位.文献[52-55]对无缺陷钢板件进行静载拉伸试验,建立了磁场梯度指数 ε和应力σ的量化关系,提出磁场梯度指数 ε可以表征构件的应力状态.并分析了钢板件在三点受弯状态下的磁记忆信号曲线,研究发现,在初始梯度曲线中出现具有最大幅值的畸变位置能够用来准确地判别初始缺陷的位置.对比了光滑钢板试件和人工预制浅槽缺陷钢板试件在静载拉伸荷载下的磁信号变化规律,分析了磁信号变化量K′随着应力σ的变化特征,提出将磁信号特征参量K′作为评判构件是否进入塑性阶段的依据.并且采用了ANSYS有限元分析软件,进行地磁场下拉伸荷载的力磁效应二维模拟,研究了Q345建筑用钢早期损伤和金属磁记忆信号的相关关系,得到人工浅槽缺陷试件在不同荷载下法向分量与梯度值的变化规律,并将模拟结果与试验结果进行验证,证实了模拟结果的可行性和可靠性.文献[13, 56]从应变和磁畴反转的角度入手,通过对Q235钢梁四点受弯试验中应变与磁信号的变化曲线分析,提出了应变与磁信号之间具有一定的相关关系.建立了磁信号平均值与应力之间的关系,定量化地研究了磁记忆信号表征铁磁构件的损伤程度.目前,现有的磁记忆试验研究主要集中于钢构件的单轴拉伸,对钢构件的受弯研究却很少.而钢结构中梁板等主要构件的受力均是以受弯和受剪为主,因此,研究构件在受弯、受剪状态下的磁信号变化规律,是将磁记忆检测技术应用于钢结构必不可少的过程.

2.2.2 磁记忆检测技术在钢丝绳领域的试验研究

钢丝绳作为一种柔性承载构件,由多根钢丝捻制而成,其承载强度高,过载及变形能力强,自重轻,工作状态下噪声小,被广泛应用于煤矿、冶金、建筑、石油等领域.同时,钢丝绳在长期的工作下还面临着磨损、断丝、锈蚀等损害情况,因此,对钢丝绳的检测技术的研究势在必行.文献[57]研究了带缺陷钢丝绳单根钢丝受拉破坏时的磁记忆信号变化规律全过程,由于钢丝加载方向和放置方向均为竖向,这就不同于水平放置的铁磁材料在地磁场作用下的力磁规律,不仅将磁记忆检测技术引入到钢丝绳领域,更有利于研究复杂力磁环境下的磁信号规律.文献[23]同样以钢丝绳带缺陷的单根钢丝为试验研究对象,提出可将波峰波谷差值曲线作为磁记忆检测技术应用于钢丝的判别手段.文献[58]利用ANSYS有限元模拟软件,对具有预制缺陷的50Mn钢丝绳分别进行静力场计算和受环境磁场及自身剩磁场共同作用下的三维静磁场磁标量计算,并对其进行力-磁耦合分析,将试验结果和模拟结果进行对比,进一步证明了金属磁记忆信号与有缺陷钢丝绳早期损伤的内在联系规律.Su等[59]基于传统的磁荷模型和Jiles提出的力-磁本构模型,提出了一种新的应力依赖性磁荷模型用来计算钢丝绳表面微缺陷处的磁记忆信号.通过对不同预制缺陷的单根钢丝绳进行单轴拉伸试验研究分析,如图6所示,表明提出的该应力依赖性磁荷模型不仅能够很好地反应钢丝绳表面缺陷周围法向磁记忆信号Hy的变化规律,而且也可用于钢丝绳表面磁记忆信号的数值分析.

图6 钢丝绳单根钢丝的磁记忆检测[59]Fig.6 Magnetic memory detection of single wire rope[59]

2.2.3 磁记忆检测技术在高速铁路领域的试验研究

高速铁路是现代化的标志,在国家经济发展中起到了关键作用.高速列车车轮对在开行中承受着越来越大的动荷载、静荷载、组装应力.在车轮踏面、轮辋、轮辐及辐板孔附近容易出现局部应力集中和疲劳裂纹萌生,造成轮轨系统动力学性能恶化,出现剧烈的振动、噪音.严重的甚至导致车轮破碎,造成重大的安全事故.因此,检测高速列车轮对和轮轨的异常应力集中,预报轮对早期故障具有重要的实际意义.为此,中国铁道科学研究院的范振中[60]对高铁中的常用材料U71Mn钢进行了拉伸试验,根据小波包不同空间能量谱中能量的大小及分布判断试件的应力集中部位及应力集中程度.江苏大学的张军等[61]通过自适应阈值消噪提高磁记忆的信噪比,提出新的法向分量相轨迹方法半定量评估高铁轮对的无应力集中、弹性形变、塑性形变、断裂状态.最后通过实验验证了所提方法的有效性和可行性.南京航空航天大学刘瑞等[62]研究设计一种带有两种检测模式的磁记忆检测系统,分析研究了两种检测方法的临界使用条件,实现静态,动态测量.

2.2.4 磁记忆检测技术在压力容器及压力管道方面的试验研究

压力容器的运行环境和使用材料具有高温高压、易燃易爆的特性,因此加强对压力容器的无损检测也就变得尤为重要[63].安徽省特种设备检测院的张俊斌[64]针对预制带有焊接缺陷管道进行检测,对检测信号采用向量叠加方法进行处理,进一步得到裂纹缺陷信号特征,达到定量定性检测压力管道焊缝裂纹缺陷目的.Shen等[65]针对具有焊接伤痕的压力容器进行了金属磁记忆技术的检测研究.Liu等[66]将金属磁记忆检测技术应用于油井套管领域,验证了磁记忆检测技术能够有效地判别油井套管的应力集中区域.Gong等[67]对石油管道裂缝进行了磁记忆检测定量研究,提出采用回归分析模型来预测管道表面裂缝的长度、宽度和深度,为金属磁记忆技术应用于管道裂缝的预测提供了一种有效的方法.

2.3 工程应用

目前,国内外学者已在诸多工程领域开展了金属磁记忆检测技术的应用研究.在国外,俄罗斯学者Dubov等率先将金属磁记忆技术应用于热水锅炉[68]、发电机护环[69]等工程领域的现场检测;波兰学者Roskose等[70]将磁记忆技术应用到动力设备和机械设备的检测.

在国内,磁记忆检测技术已应用于电力(如汽轮机叶片[71],火力发电机组[72])、管道(如蒸汽发生器管道[73]、输油管道[74])、铁路(如无缝钢轨[75])、压力容器(如天然气储气瓶[76])、机械(如起重机轨道[77])、石油(如井下套管[78]、钢丝绳[79])、汽车(如汽车曲轴连杆轴颈[80])等各行业.

3 磁记忆检测技术的损伤评判

3.1 应力集中

图7 铁磁构件磁信号随缺陷宽度b变化规律(缺陷深度h=1 mm).(a)法向分量;(b)切向分量Fig.7 Variation in magnetic signal of ferromagnetic component with defect width b (defect depth h = 1 mm): (a) normal component; (b) tangential component

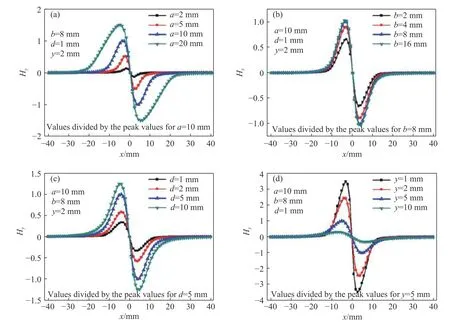

金属磁记忆检测技术主要用来诊断应力集中发生的位置.磁偶极子模型理论认为,在漏磁场处法向磁记忆信号过零点,切向磁记忆信号具有极值现象,可以准确定位缺陷或应力集中位置[81].如图7所示,对以宽度变化为参变量的缺陷,可以利用切向分量极值大小来反应缺陷深度变化规律;对以深度变化为参变量的缺陷可以用法向分量的峰谷差值和切向分量的峰值大小来定位缺陷深度.张静和周克印[82],任吉林等[83],和戴光等[84]的试验结果均表明磁记忆信号与铁磁构件的损伤有着明显的关系,可以用来检测铁磁材料的隐性损伤.但是,并不是在所有的应力集中位置磁记忆信号的法向分量都过零点.因此,仅仅考虑法向磁信号过零点来诊断应力集中位置是不完全准确的[85-86],尤其是在在线加载试验研究当中[87].针对此类问题,相关学者提出利用磁记忆信号评判应力集中位置的新方法.陈星等[88]认为法向磁信号曲线的最大值位置范围即为应力集中位置.张军与王彪[89]认为综合磁信号梯度值和峰-峰值可以用来确定应力集中区域.陈海龙等[90]认为通过分析磁信号梯度张量模量和局部磁信号梯度波数分布特征可以确定材料应力集中位置.

3.2 应力状态

目前的研究表明,铁磁材料表面的漏磁场强度可以用来表征应力状态.Su等[91]通过对Q345钢制成的有缺陷对接焊缝试件和无缺陷对接焊缝试件进行单轴拉伸和三点受弯磁记忆检测试验,研究表明,(1)在拉伸试验中,屈服阶段可由磁信号曲线形状(特征)进行判别;(2)在三点受弯试验中磁信号曲线发生反转现象能够成为评判试件是否失效的标准;当光滑试件进行退火或退磁作用后,材料表面的法向磁记忆信号沿着检测线呈线性分布,其斜率的变化可以被用来评判材料所处的应力状态[92-93].Dong 等[94],王丹等[95],Guo 等[96]和Bao等[97-99]的试验结果也表明法向磁信号曲线的斜率在弹性阶段随着外加应力的增大而线性增大,在接近屈服极限状态时达到最大值,在塑性阶段斜率下降.然而,与前述研究结果不同的是,Shi等[100]的研究表明,在材料进入塑性阶段,法向磁场曲线的斜率仍旧随之增加.这些研究都聚焦于磁记忆信号的法向分量,究竟磁记忆信号的哪一法向的分量与施加的外应力有着更加密切的相关性,对于这一问题仍旧没有清晰的结论.Roskoze与Gawrilenko[101]对铁磁材料表面3种不同的剩磁场信号分量(垂直于加载方向的磁信号切向分量Hx1,平行于加载方向的磁信号切向分量Hx2以及法向磁信号分量Hy)进行测量,研究表明,相比其他2种磁信号分量,平行于加载方向的切向磁信号与材料所处的应力水平有着很好的相关性,其研究结果与Wilson等[102]的研究结果一致.此外,Roskoze等[103-105]提出,无论是在定性分析还是定量分析上,残余应力磁场梯度值和分布都与残余应力有着很好的相关性.

3.3 损伤评判参数

近年来,针对金属磁记忆检测的损伤评判参数有着大量的研究.胡先龙与池永滨[106]和Dong等[107]研究发现磁场梯度K随着应力集中因子的增大而增大,磁场强度K能够用来表征铁磁材料表面的应力集中程度.Huang等[108]提出法向磁信号梯度最大值Kmax与平均磁信号梯度值Kstd的比值可用来定量描述应力集中程度.王威等[109]基于金属磁记忆检测技术对波纹直腹板桥钢箱梁进行弯曲试验,研究分析中引入磁信号特征参数Kh(磁信号沿梁高方向自上而下的变化率),建立磁信号特征参数(磁信号平均变化率),通过建立(P为箱梁承受的集中荷载)之间的函数关系式来定量描述钢箱梁腹板磁信号与荷载之间的对应关系.Bao等[110]提出磁记忆检测新的损伤评判参数——磁集中因子αm,所谓磁集中因子指的是缺陷附近的磁异常梯度值与远离缺陷的磁场梯度值的比值.磁集中因子αm有着很好的数值稳定性并且与应力集中因子数学关系密切.无需确定铁磁构件所处的特殊受力状态,磁集中因子就可以用来表征应力集中状态.Yao等[111]提出可利用局部磁信号的法向梯度曲线波峰-波谷幅值s(y)p-v、波谷-波谷水平距离w(y)v-v、切向梯度曲线波峰-波峰幅值s(x)p-p、波峰-波峰水平距离w(y)p-p用来表征塑性变形程度和塑性区作用范围.这一点也被苏三庆与王威[112]在钢丝绳磁记忆检测研究当中证实.邢海燕等[113-115]对损伤评价参数进行了大量的研究,提出可以利用法向梯度极限状态系数m=Kmax/Kstd、正交矢量合成梯度比即焊缝损伤位置应力集中程度与整体平均应力集中程度的比值Kr和对应不同损伤等级的信息熵实现对构件损伤等级的磁记忆定量评估.

可以看出,上述磁记忆损伤评判参数只是提取了磁信号的某些特征,用来评判材料损伤程度方面仍旧具有局限性.磁记忆损伤评判定量化参数仍需进一步更为深入的研究.

4 影响磁记忆检测信号的因素分析

金属磁记忆检测是一种地磁场作用下的微磁检测方法,磁记忆信号是铁磁材料在应力和天然地磁场作用下所产生的弱磁信号,极容易受到外界环境因素和人为因素等诸多因素的影响.磁信号的准确提取是磁记忆检测技术定量化检测的关键问题.近年来,众多学者对影响磁记忆信号的影响因素进行了深入的研究分析,主要可以分为主观可控因素和客观不可控因素两大类.

4.1 主观可控因素

加载类型是影响磁记忆信号的一种因素.针对此问题,Li等[116-117]和邢海燕等[118]做了一系列试验来观察不同类型荷载作用(静载拉伸试验、旋转弯曲疲劳试验和三点受弯试验)铁磁材料表面磁场强度的变化情况,研究结果表明不同类型荷载作用下磁信号也会随之不同.在研究在线测量和离线测量对磁信号的影响方面,Jian等[119]做了一系列的拉伸试验,其研究结果表明在线测量时磁场强度和拉伸应力之间没有明显的关联.然而,如果将试件从测试机上取下进行离线测量,测量的磁场梯度会随着之前最大应力线性增大.任吉林等[120]和尹大伟等[87]的研究结果也表明离线测量比在线测量实验结果更好.磁记忆检测探头提离值的大小也是影响磁记忆信号的另一种关键因素.于凤云等[121]的研究发现磁记忆检测提离值的大小能够影响磁场强度和磁场梯度值,但是磁场强度曲线的峰值位置没有改变,这一点也被Shi等[50]和Yao等[111]的数值研究所证实.针对磁记忆信号是否会随着时间的延长而改变这一问题,梁志芳等[122]对焊接裂纹的时间有效性进行研究,认为当检测环境温度低于100 ℃时,被测构件磁记忆检测结果不随时间的延长而改变.于风云[123]认为无论是从磁场强度分布规律还是数值方面,检测时间对塑性变形阶段残余磁感应强度没有影响.因此在定性研究方面,可不考虑时间效应对磁信号的影响.

4.2 客观不可控因素

材料的初始残余状态是影响磁记忆检测信号的一个关键因素.铁磁构件在加工和运输过程中会经历多道工序,如切割,磨削和吊装等.在这些过程中会不可避免地引入不同的力、热、磁等因素,这些因素会直接或间接影响铁磁构件的初始磁特性,影响磁记忆检测的结果.董丽虹等[124]研究了铁磁构件在加工过程中各工序对其表面磁记忆信号的影响,认为各工序引入不同的外荷载,导致磁记忆信号呈无规律杂乱分布.磨削工序引入外加激励磁场,使其产生强烈的初始磁信号,干扰铁磁材料在变形和破坏过程中自发生成的弱磁信号.Leng等[125]对退磁试件和未退磁试件进行磁记忆检测研究,研究发现退磁试件在产生局部损失时磁信号曲线出现明显的畸变特征,而退磁试件在产生较大塑性变形时也未出现明显的畸变特征,这说明初始磁场对磁信号变化规律有着较大影响.外部环境因素也是影响磁记忆检测信号的一个关键因素.Hu等[126]认为,当环境磁场足够大时,环境磁场对磁记忆检测信号的激励作用大于应力对其激励作用,合适的环境磁场将放大应力集中产生的磁信号.Huang与Qian[127]提出了铁磁材料外加应力、温度和自发磁信号之间的定量关系式,认为磁信号的平均值与温度值呈反比关系.刘琳等[128]认为,当环境磁场较强时,磁记忆信号受其影响较大.当环境磁场较弱时,可以忽略环境磁场对磁信号的影响.因此,在工程实际应用中,对于不同的测试环境,应当考虑环境磁场对磁信号特征的影响.

5 结论与展望

金属磁记忆检测技术作为一种新兴的绿色无损检测技术,因其操作简单快捷,无需人工磁化,能够进行隐性损伤探测等优势,在近十余年中取得了丰硕的研究成果.本文概述了过去十余年金属磁记忆检测技术的研究新进展,包括磁记忆检测技术的理论基础,总结了磁记忆检测技术理论研究新进展、试验研究新进展以及工程应用新进展,探讨了磁记忆检测技术的损伤评判准则,分析了影响磁记忆检测信号的因素等方面.但是,磁记忆检测技术作为一门新兴的交叉学科,仍旧有一些问题有待解决.

(1)金属磁记忆检测在弹塑性及塑性阶段的理论机理有待进一步研究.目前,金属磁记忆检测技术的力磁耦合模型基本上仅适用于单轴拉伸应力状态下弹性变形阶段,很难解释复杂应力状态下弹塑性或塑性变形对材料磁特性的影响.而结构发生失效往往处于弹塑性或塑性变形阶段,磁记忆检测技术的最大优势在于破坏预警评估.因此,弹塑性和塑性变形阶段力磁耦合理论模型的构建是磁记忆检测技术的关键问题.

(2)金属磁记忆检测试验研究目前主要集中在不同材料的静载拉伸和疲劳荷载,受载形式比较单一.而桥梁钢结构中的梁、板会受到弯矩、剪力和轴力的复合应力状态,显然,要将磁记忆检测技术应用于桥梁钢结构当中,必须进行弯剪复合应力状态下的磁记忆检测研究.

(3)金属磁记忆检测信号的准确性和影响因素有待完善.磁记忆检测技术的损伤评判标准就是磁信号以及特征值的变化规律,因此,磁信号的准确性是磁记忆检测的一个关键问题.而磁信号又是一种弱磁信号,受外界环境因素和人为因素干预影响较大,因此需要逐一明确磁信号的干扰因素以及影响程度,以确保提取的检测信号的准确性.