无掩护浅狭水域方块运输及安装

2021-01-04王小磊蔡大昕

王小磊,蔡大昕

(中交一航局第五工程有限公司,河北 秦皇岛 066000)

1 工程概况

1.1 工程概述

某工程港池航道水深6 m,航道平均宽度90 m,其中最大宽度132 m(范围极小)、最小宽度82 m,航道最小宽度恰位于码头前沿停泊水域,航道两侧为天然礁盘,很难拓展。码头泊位总长度72 m,为重力式方块结构,共两层,安装底高程-4.2 m,顶高程3.3 m。其中上层方块169.42 t/件,下层方块172.78 t/件,上、下层方块通过在抗震孔内插设钢轨、并浇筑混凝土形成整体。

1.2 气象条件

工程区域热带海洋季风气候,冬季盛行偏北季风,夏季盛行偏南风;年太阳辐射量大,日照时间长,干湿季节分明,冬季降水量小,夏季降水量大,灾害性天气发生频繁,热带气旋影响强烈。

风向分布具有显著的季节性,从9月至次年的2月,盛行东北季风,3月至8月,盛行偏南风。且大风日数较多,年大于8级大风日数在44天左右,大风日数分布与平均风速分布趋势一致,冬秋季较多,实测最大风速达71 m/s。

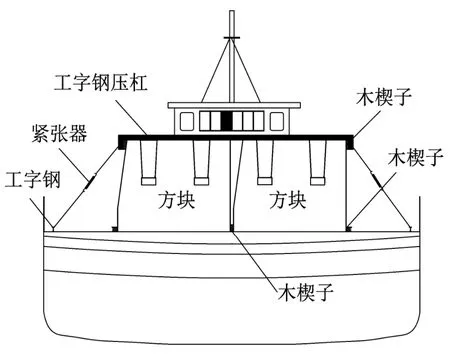

图1 方块安装结构断面

1.3 水文条件

工程区海域潮流为规则半日潮流和不规则日潮流。流速介于13~80 cm/s之间,其涨落潮基本方向是NW-SE方向。表层余流方向都在NW-NE这个范围,速度在6~45 cm/s之间。

风浪占82.99 %,涌浪占17.01 %,风浪波型为主要特征。最大的波向为NE向,其次是S和SSW向。最大波高为4.9 m,出现在S向,其次为4.8 m,出现在SSW向。强浪向为SW向,次强浪向为N向,波高分别为1.53 m和1.52 m。项目海区为弱潮海区,潮位特征值如下:

最高潮位1.17 m,最低潮位-0.91 m,平均高潮位0.89 m,平均低潮位-0.75 m,月均潮差0.92 m,多年平均最大潮差1.60 m;

极端高水位:3.04 m(重现期100年),极端低水位:-0.2 m(重现期50年);

设计高水位:2.2 m(高潮累积频率10 %),设计低水位:0.4 m(高潮累积频率90 %);

乘潮水位:1.2 m(平均海平面)。

1.4 地质条件

土层自上而下依次为中砂、角砾。

1.5 施工环境

工程所在地原材料、机具短缺,均需通过船运输至施工现场;受场地条件限制,不具备建设方块预制场的条件;施工区域湿度大,海水腐蚀性强,原材料不宜储存。

施工期为5~7月,东南风盛行,且为台风多发季节,不利于方块安装。

2 方块远程外海驳运

方块预制场距工程区海域约400 n mile,远程运输速度≤5 n mile/h,运输时间约85 h。

2.1 运输船舶选型

综合考虑海上航线运输水文条件、远程外海运输船舶安全、工程区海域航道水深、方块运输成本、施工工期等因素,配置2艘5 000 t平板运输驳船(船长98 m、船宽16 m,型深7.4 m)及分两批出运,第一批出运底层的19块(3 107.8 t),第二批出运顶层的17块(2 805.26 t)。

2.2 运输船舶加固措施

方块沿运输驳船船长方向呈两排、对称布置,中间放置木枋隔断,装船顺序与安装顺序相反,先装船艉位置,后装船艏位置。

装船完成后,在方块四角位置的甲板上均焊接[200槽钢进行限位,并采用木楔子加固,顶面采用Ⅰ200工字钢压杠,紧张器与甲板上的[200槽钢连接加固,防止运输途中船舶晃动导致方块移动,发生船舶偏载、倾覆等事故。

图2 方块运输加固示意

2.3 远程外海运输

船舶起航前,做好未来一周内沿途气象资料、海况信息收集,确保无6级以上大风后方可起航。运输驳船配备卫星电话,定时沟通。采用船载DGPS系统进行导航。运输驳船到达工程区海域附近后,由交通船进行领航。

3 施工船舶驻位

3.1 方块安装船舶选型

船舶进场前,对港池水深进行测量。综合考虑方块单重、起重船水上吊装安全系数、工程区海域航道水深及宽度等因素,选用350 t全回转起重船(船长64 m、船宽20 m,型深4.5 m,C型方块吊重下起重船舷外跨距为34 m)进行安装。

3.2 船舶驻位

工程区海域浅狭、浅礁较多、船舶锚地处海况差、风急浪高,船舶驻位时需要考虑的因素:

1)码头前沿满足船舶吃水要求的停泊水域长度仅82 m,出于安全考虑,起重船、运输驳船均无法平行码头作业;

2)无风浪情况下,船舶垂直码头轴线方向布置较安全,但可移船幅度狭窄,选用全回转起重船为宜;

3)垂直码头轴线方向布置时,运输驳船、起重船均需根据方块安装进程反复绞缆移船,而海域浅狭、港池面积小又限制了移动幅度,在安装一定数量后,需调换运输驳船、起重船位置,且受风浪影响较大,船舶定位精度不高。

图3 船舶定位及移船示意

综合上述因素,为减少移船频率、提高安装效率,保证船舶安全,确定船舶驻位如下:

1)每日安装首件方块时,船舶吃水较大,应在涨潮期、风力弱或无风的情况下进行,以保证满足船舶吃水条件的海域面积;

2)运输驳船沿码头轴线方向斜向驻位,起重船沿垂直码头轴向方向斜向驻位;

3)运输驳船船艉分别向海侧、陆侧带下锚、带缆,船艏向强风向下锚,起重船船艉向海侧下锚、向强风向带缆;

4)起重船吊运方块越过运输驳船进行定位及安装,先安装船艏方块、后安装船艉方块;

5)施工期间东南风为常风向、强风向,随着方块安装进程,运输驳船吃水深度渐小,运输驳船逐渐拉紧岸侧地锚,起重船逐渐松开强风向锚,使起重船、运输驳船沿风向移动;同时可降低移船频率及时间、降低风压受力面积、减少风浪对船舶定位稳定性影响以及因船舶吃水深度导致船舶搁浅、触礁等事故发生。

4 方块安装定位

4.1 马腿吊装工艺

考虑节约成本、施工便捷、安全可靠、材料循环利用、吊具锈蚀对混凝土构件质量及吊具自身强度的影响,采用马腿吊装工艺进行方块安装。

4.2 延伸线定位安装工艺

综合考虑底层方块安装顶高程-0.3 m、工程区海域无掩护、涌浪及涨落潮流速较大、码头端部仅一侧具备测量条件等因素,方块安装不宜水下基准线法、前沿线参照物控制法、测量架定位法、水上基准线法等工艺施工,采用延伸线定位法安装工艺。

安装前,采用GPS于拟安装的首个方块横、纵两方向延长线设测量平台及后视点。

安装期间因全站仪故障且短期无法调拨,无法实现多组数据的瞬间同步采集,因此,延伸杆自身刚度及倾斜度控制,是保障方块安装质量的关键。

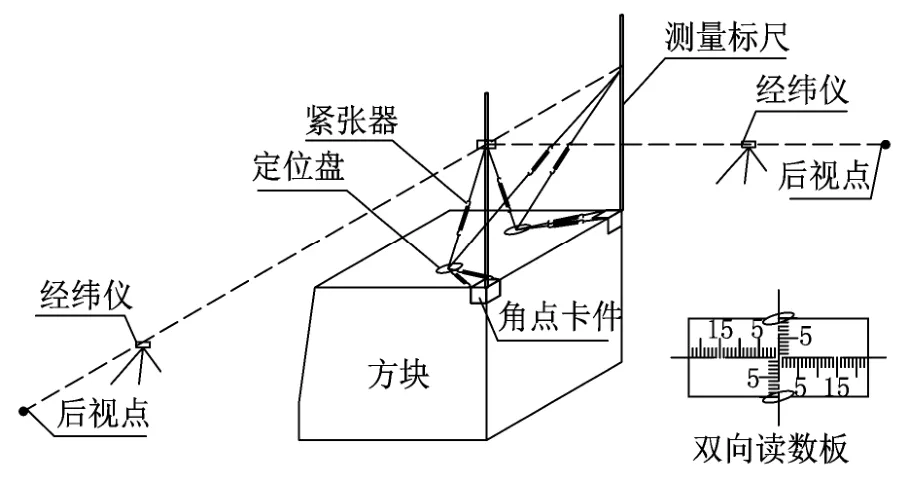

图4 延伸线法定位安装示意

为保证安装质量,对延伸杆定位安装工艺进行改进:

1)设计图中方块上设置了两个抗震孔,安装前采用圆形钢板将其封盖并固定,使之成为角点卡件固定、延伸杆垂直度调整的定位板,同时可防止安装过程中杂物落入抗震孔;

2)角点卡件采用钢板焊接而成,顶部采用紧张器使之与抗震孔定位板连接牢固,防止角点卡件滑落;

3)采用可抽插式Φ50圆钢作为延伸杆,延伸杆上设有带套环的紧张器,使之与两个抗震孔加固牢靠,通过紧张器调整延伸杆垂直度;

4)根据陆上测量仪器架设高度,反算其在延伸杆上所处位置,并在其上设可旋转的双向读数板,在仪器观测时,快速直观的反应方块需调整的方向及数值。

4.3 方块安装

先依次安装底层方块,然后再安装顶层方块。采用四点吊装,将马腿分别置入预留的马腿盒内,并旋转 90°,吊装指挥人员指挥起重船颠钩使马腿顶部与块体紧密结合,然后开始起吊。起重船旋转臂杆使方块缓慢移至待安装位置4~5 m处,松钩使方块下落至其底面距基床顶面约20 cm左右,读取两垂直方向经纬仪读数。

首个方块安装先进行粗安,当两方向经纬仪读数均基本满足允许偏差、且方块后沿两个延伸杆与经纬仪基本处于同一直线后,松钩使之缓慢坐落在基床上,再以首个方块为依托精安第二个方块,然后以第二个方块为依托,重新调整首个方块,然后依次安装剩余方块。

5 方块安装质量及施工工效

方块安装质量控制均需在方块平稳坐落在基床前、未摘除马腿前进行。

5.1 高程及安装倾斜度控制

当方块安装高程及倾斜度不满足相邻方块顶面高差及基床倒坡要求时,采用袋装碎石进行调整。

5.2 缝宽控制

设计安装缝宽20 mm、底层最大缝宽为50 mm。设置50 mm×50 mm×50 mm方管,通过柔性材料系在角点卡座上,潜水员水下用以测量最大缝宽。

5.3 相邻方块临水面错台控制

相邻方块临水面错台允许偏差 30 mm,设置30 mm×30 mm×30 mm方管,通过柔性材料系在角点卡座上,潜水员水下用以测量临水面错台。

5.4 整体尺度及质量效果

方块安装整体尺度 72.51 m、前沿线偏差、缝宽、临水面错台、顶面高差、垂直度等各项质量控制均满足规范要求。

5.5 施工工效

经多个方块安装平均工效统计:方块吊装就位用时25 min,角点卡件、延伸杆、定位板等加固、调节用时25 min,方块精安用时60 min。首日安装3块,其余时间可达5块/天。扣除恶劣天气及其他因素影响,实际有效作业天数 10天完成全部安装任务。

6 结 语

采用平板运输驳船、型钢及紧张器加固方块、全回转起重船安装、马腿吊装工艺、延伸线法定位、紧张器调节、水准仪两方向观测、方管控制缝宽及临水面错台,在远程驳运、无掩护浅狭水域进行方块运输及安装,质量可控、施工效率高、施工期安全措施可靠,对类似工程具有一定的借鉴价值。